Повышенная производительность благодаря Автоматическая очистка ТЕХНОЛОГИЯ

Оптимизированные процессы для массового производства

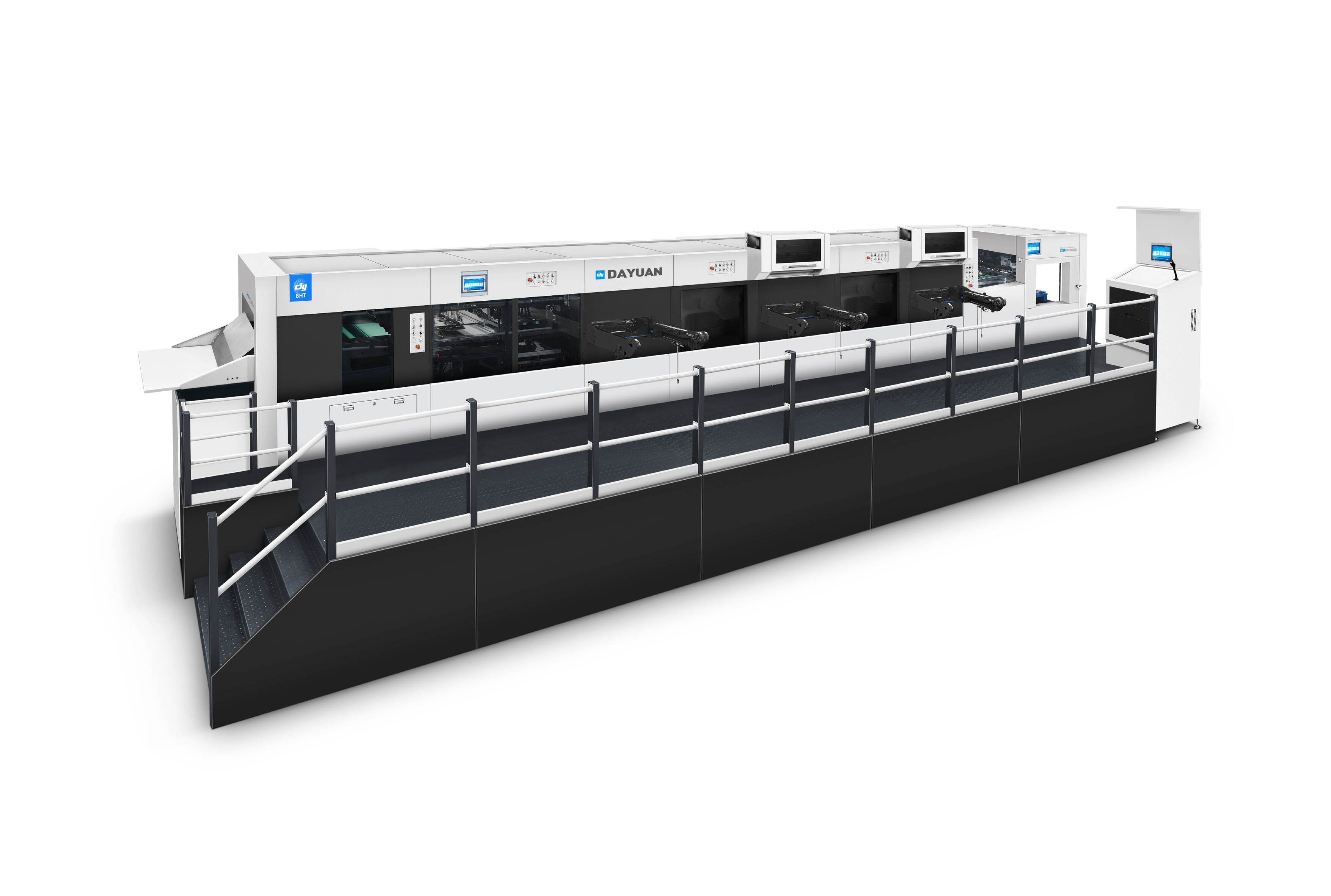

Производство больших объемов получает настоящий толчок от автоматизированной технологии стриппинга, потому что это делает рабочие процессы более плавными. Когда с этими системами оптимизируется обработка материалов, время производства значительно сокращается, поэтому фабрики действительно выполняют свои сроки без особых усилий. Что действительно интересно в этой технологии, так это то, как она вписывается в текущие производственные установки, делая переход между различными этапами производства практически легким и увеличивая общую производительность на конвейерах. Отчеты отрасли показывают, что избавление от ручной работы в этих процессах может сократить время производства примерно на 40%, что объясняет, почему так много заводов присоединяются к автоматизации для более быстрой и чистой работы.

возможности круглосуточной работы против ручных ограничений

Автоматизированные системы имеют четкое преимущество перед ручной работой, когда дело доходит до работы без остановки день за днем, что означает, что фабрики могут производить намного больше продукции, чем раньше. В отличие от людей, которым нужны перерывы, эти машины работают практически без простоев, сохраняя при этом качество на протяжении всего производства. Многие заводы сообщают, что они могут увеличить производство примерно в два раза, чем раньше, сохраняя при этом тот же уровень качества, который ожидают клиенты. Если посмотреть на реальные цифры с места, даже небольшие улучшения в том, как долго машины остаются в рабочем состоянии между циклами технического обслуживания, переводятся в реальные сбережения за месяцы и годы. Это объясняет, почему многие производители в таких отраслях, как автозапчасти или сборка электроники, переходят на автоматизированные решения для раздевания, несмотря на первоначальные затраты.

Точная инженерия в обработке материалов

Системы микроподстройки для промышленной резки бумаги

Внедрение микросистемы регулировки изменило игровой процесс для промышленной бумажной резки. Эти системы позволяют производить чрезвычайно точные резки, которые сокращают количество ошибок и сохраняют продукцию неповрежденной во время производства. На заводах сообщается о меньшем количестве отброшенных листов, поскольку эти корректировки происходят автоматически на протяжении всего процесса, что означает лучшее использование сырья на протяжении всего производства. Примеры из реального мира показывают, что когда компании применяют эти точные методы резки, они видят улучшения в готовой продукции, которая отвечает даже самым строгим требованиям, требуемым клиентами в секторе упаковки и печати. Для производителей, работающих с чувствительными материалами, где каждый отдельно взятый решает вопрос до конечного результата, такой контроль делает всю разницу между приемлемым уровнем качества и дорогостоящей переработкой.

Добавление микро-регулирующих систем в промышленные бумажные резаки, особенно тех электрических моделей, которые используют многие фабрики в наши дни, действительно делает разницу, когда дело доходит до выполнения работ быстрее и с большей точностью. Для компаний, которые пытаются сэкономить деньги на отработанных материалах и соблюдать нормативные требования, эти обновления имеют большое значение. Бумажные заводы и упаковочные заводы по всей стране видят это из первых рук, поскольку клиенты требуют более строгих толерантности на каждой работе. Тенденция к более точному резению не замедлится в ближайшее время, так как отделы контроля качества просто больше не будут принимать ничего меньшего, чем совершенство.

Интеграция с фольгировальной машиной для обеспечения точности

Когда автоматические стриппинг-машины работают вместе с оборудованием для штамповки фольги, они помогают сохранить точность во время производственных работ. Способ, которым эти системы соединяются, уменьшает те небольшие несоответствия, которые возникают, когда разные части процесса не общаются друг с другом, поэтому продукты выходят лучше во всех отношениях. Большинство заводов сообщают о 95% точности при выполнении этих парных операций, хотя результаты варьируются в зависимости от качества установки. Для многих мастерских, нажатие на такой точной маркировки представляет собой настоящий шаг вперед от старых методов, где ручные регулировки были необходимы постоянно на протяжении всего производственного цикла.

Когда производители сочетают оборудование для штампования фольги с машинами для отделки, они получают более плавные переходы между этапами, что делает весь процесс более эффективным. Горячие стэмперы работают особенно хорошо, когда они сочетаются с автоматическими стрипперами, потому что эта установка действительно улучшает точность операций. Для компаний, производящих такие вещи, как упаковочные материалы или декоративные предметы, получение этих точных измерений имеет большое значение для соответствия стандартам качества. Какой результат? Во время производства меньше ошибок, продукция выглядит более последовательно в различных партиях, а заводы могут производить большее количество, не жертвуя этим важным уровнем детализации.

Оптимизация затрат через автоматизацию

Снижение трудовых затрат в производстве жгутов проводов

Когда дело доходит до производства проволочных ремней, автоматизация действительно сокращает затраты на рабочую силу, потому что это означает меньше людей, необходимых на полу. Возьмем, к примеру, обработку проволоки, которая требует много повторяющейся работы. Многие компании перешли на автоматизированные решения, такие как машины CSC, которые одновременно разрезают, снимают и скремпируют. Шлеунигерский крейпцентр 36 S - хороший пример. Мы видели, как магазины проводят огромные объемы проводов, и только один человек контролирует весь процесс, вместо того, чтобы иметь несколько рабочих, которые делают каждый шаг отдельно. Некоторые цифры, которые ходят вокруг, предполагают, что эти установки могут сократить расходы на рабочую силу где-то между 25-30%. Это очень важно для того, чтобы сверхзатраты были управляемыми. Кроме того, эти машины, как правило, очень надежны день за днем, и переход с одной работы на другую не занимает так долго, как традиционные методы. Производители получают лучшее из обоих миров, действительно хорошую эффективность, не жертвуя стандартами качества.

Минимизация отходов материалов в операциях штамповки

Современные автоматические штамповые системы используют передовые технологии, которые обрабатывают материалы с удивительной точностью, сокращая количество отходов. Новейшие машины довольно хорошо измеряют вещи точно и выполняют процессы без ошибок, поэтому в конечном итоге они используют гораздо меньше сырья, чем старые методы. Многие заводы также встроены в свои системы аналитики, отслеживающие, сколько отходов сокращается месяц за месяцем. Это позволяет руководству увидеть, какие деньги они экономят и насколько эффективными стали их операции. Некоторые известные производители утверждают, что им удалось сократить количество отходов примерно на 20 процентов, просто сделав их автоматическими, основываясь на цифрах прошлого года. Помимо экономии денег, эти улучшения означают более высокую экологическую эффективность в целом. Заводы, которые используют эту технологию, как правило, оставляют меньший углеродный след, но все же эффективно выполняют работу по штампованию.

Прогресс в области безопасности на производстве

Устранение травм, связанных с повторяющимися нагрузками

Системы отрыва, которые автоматизируют процессы, играют большую роль в сокращении повторяющихся травм от стресса, столь распространенных на производственных предприятиях. Эти машины занимают много из тех утомительных, повторяющихся работ, которые работники должны выполнять руками каждый день, что помогает предотвратить травмы, которые мы слишком часто видим в местах, где люди работают длительное время, выполняя физически напряженные задачи. Когда компании переходят на автоматизированные решения, они защищают своих сотрудников от вреда и в то же время экономиют деньги, потому что они меньше тратят на медицинские расходы, связанные с несчастными случаями на работе. Исследования, посвященные эргономике, показывают довольно впечатляющие результаты. Сообщения о производственных травмах уменьшаются примерно вдвое, когда эти технологии внедряются должным образом. Настоящая выгода здесь - вдвое больше сотрудников и меньшие накладные расходы для предприятий, пытающихся оставаться конкурентоспособными на сегодняшнем рынке.

Автоматическое обнаружение опасностей при высокоскоростной резке

Добавление автоматизированного обнаружения опасности к скоростным резкам действительно повышает безопасность на рабочем месте. Эти системы быстро обнаруживают опасности, прежде чем они станут проблемами, что делает рабочий пол намного безопаснее для всех. На заводах, которые устанавливают подобные технологии безопасности, случается меньше несчастных случаев, что означает, что производство будет работать более гладко без неожиданных остановок. Большинство правил безопасности подчеркивают необходимость в хороших процедурах безопасности во всех сферах. Когда компании следуют этим правилам должным образом, они не только защищают своих работников, но и лучше управляют своими машинами, потому что есть меньше простоев от инцидентов. Умные производители знают, что инвестиции в безопасность не только касаются соблюдения требований, но и имеют бизнес-смысл в долгосрочной перспективе.

Адаптивность в различных секторах производства

Межотраслевые применения от электрических бумагорезов до кабелерезов

Автоматизированные стриппинг-машины демонстрируют реальную универсальность в производственных условиях, работая в разных отраслях, чтобы повысить скорость изменения направления работы при необходимости. Возьмем, к примеру, одну и ту же машину, которая выполняет работу по резке бумаги с помощью электрических резалок и разрыву кабелей без пропускания биения, при этом обеспечивая надежные результаты и делая рабочие процессы более плавными. Возможность выполнять несколько различных задач одной машиной является большим плюсом для производителей. Многие магазины считают, что инвестиции в такое гибкое оборудование окупаются со временем. Когда компании максимально используют возможности своих машин, они обычно видят меньшие расходы и лучшую производительность. Этот практический подход объясняет, почему многие предприятия рассматривают эти машины для многозадачности как важные инструменты, а не просто специализированные гаджеты для конкретных отраслей.

Быстрая смена оснастки для обработки нескольких материалов

Принятие инструментов быстрого изменения в автоматизации меняет способ работы заводов с несколькими материалами. С помощью этих систем переход от одной производственной задачи к другой происходит быстро, что делает заводские линии гораздо более адаптивными в целом. Возможность быстрого переключения инструментов сокращает время простоя примерно на 40%, согласно недавним исследованиям, позволяя заводам быстрее реагировать на изменения требований клиентов, сохраняя при этом стандарты продукции. Производители, которые внедрили эту технологию, рассказывают о лучших показателях производительности и большей гибкости работы, что дает им преимущество перед конкурентами, придерживающимися старых методов. Почему этот подход так ценен? Это помогает сэкономить сырье во время переходов между различными этапами производства, что очень важно в современном узком производственном ландшафте, где эффективность имеет решающее значение.

Интеграция умного производства

Соединение IoT для предсказуемого обслуживания

Внедрение технологии IoT в умное производство позволяет заводам отслеживать работу в режиме реального времени и прогнозировать, когда машинам потребуется обслуживание, что позволяет обеспечить бесперебойную работу. Компании, которые принимают эту активную позицию, меньше случают неожиданные сбои и тратят меньше денег на исправление после сбоев, поэтому их бизнес остается на правильном пути. Согласно отчетам отрасли, некоторые компании сократили расходы на обслуживание на 20-25% с помощью этих методов, что показывает, насколько это может повлиять на повседневную работу (Journal of Medicinal Food). Эти системы технического обслуживания, основанные на Интернете вещей, в основном используют датчики по всему заводу вместе с умными инструментами анализа данных, чтобы отслеживать состояние здоровья каждого из деталей. Когда кажется, что что-то может скоро свалиться, работники получают предупреждения, чтобы они могли исправить проблемы, прежде чем кто-либо заметит, что проблема есть.

Оптимизация процессов, основанная на данных, в линиях фольговой печати

В интеллектуальных производственных условиях анализ данных помогает выявить проблемы в работе по штампованию фольги, чтобы компании могли улучшить свои процессы для достижения лучших результатов. Когда производители отслеживают такие вещи, как время простоя машин или количество отходов, они получают реальные цифры, с которыми можно работать, когда решают, как улучшить производительность на заводе. Отчеты отрасли показывают, что магазины, использующие эти методы обработки данных, часто видят улучшение эффективности работы в течение дня примерно на 10% (Фармацевтическая технология освещала это). Преимущества выходят за рамки простого устранения узких мест. Хорошие данные позволяют менеджерам понять, где мудро тратить деньги на модернизацию оборудования или обучение персонала, что делает всю операцию более гибкой без ущерба для стандартов качества.

Экологические преимущества автоматизированных систем

Энергоэффективная работа по сравнению с ручными альтернативами

Производственные предприятия, переходящие на автоматизированные системы, как правило, экономиют немало энергии по сравнению со старыми ручными процессами. Сами машины построены с целью оптимизации энергопотребления, что означает, что заводы тратят меньше денег на их ежедневный ход, выделяя меньше парниковых газов. Многие производители заметили, что эта тенденция вписывается в их экологические инициативы, делая производственные линии более экологичными, не жертвуя качеством продукции. Промышленные исследования показывают, что после внедрения этих автоматизированных решений в разных секторах снижение энергопотребления составляет от 15% до 30%. Помимо того, что это помогает окружающей среде, эти сбережения переводятся непосредственно в реальные деньги, сэкономленные владельцами бизнеса, что позволяет им реинвестировать в другие области или передать более низкие цены клиентам, которые все больше заботятся о устойчивых методах

Закрытый цикл переработки в промышленной резке бумаги

Закрытая цикл переработки предлагает некоторые серьезные преимущества, когда дело доходит до устойчивого производства промышленной бумаги. Когда производители внедряют эти системы, они резко сокращают количество отходов, что делает всю их производственную систему более экологичной. Основная идея достаточно проста: материалы собираются из процесса резки и затем повторно используются вместо того, чтобы выбрасывать, так что ничего не идет впустую. По данным отрасли, на бумажных заводах, использующих этот метод, часто снижается количество мусора на свалках на 60 процентов и более. Но помимо экологической пользы, эти системы также экономили деньги, потому что компании не покупали постоянно новые сырьевые материалы. Для производителей бумаги, которые хотят сбалансировать экологические инициативы с проблемами, связанными с результатом, переработка в замкнутом цикле представляет собой выигрышную ситуацию, которая работает как с экологической, так и с экономической точки зрения.

Содержание

- Повышенная производительность благодаря Автоматическая очистка ТЕХНОЛОГИЯ

- Точная инженерия в обработке материалов

- Оптимизация затрат через автоматизацию

- Прогресс в области безопасности на производстве

- Адаптивность в различных секторах производства

- Интеграция умного производства

- Экологические преимущества автоматизированных систем