Peningkatan Efisiensi Produksi dengan Pemisahan otomatis TEKNOLOGI

Alur Kerja Terintegrasi untuk Manufaktur Bertekanan Tinggi

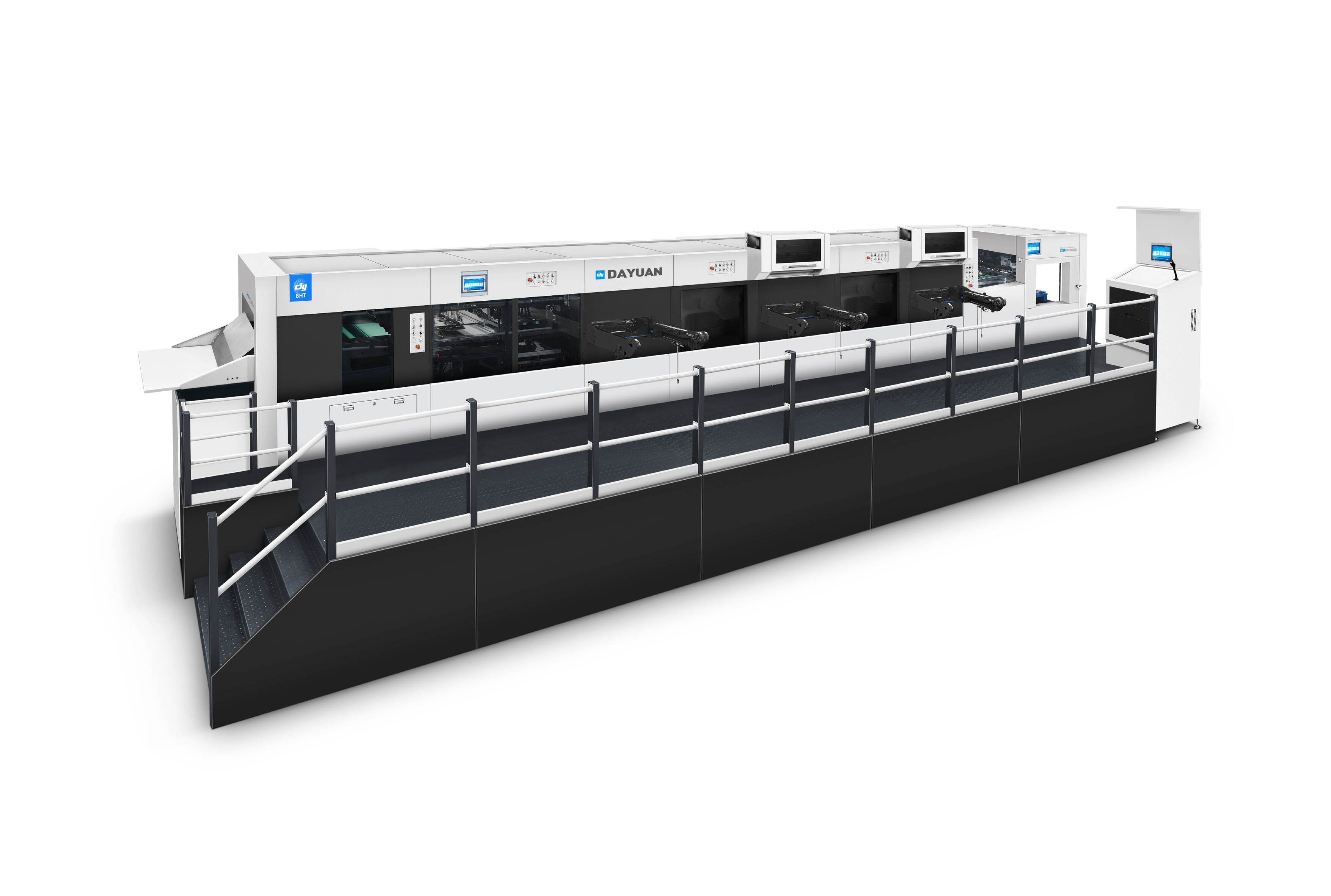

Manufaktur dengan volume tinggi mendapat dorongan nyata dari teknologi pelepasan otomatis karena alur kerja menjadi lebih lancar. Ketika penanganan material dioptimalkan melalui sistem ini, waktu produksi berkurang secara signifikan, sehingga pabrik mampu memenuhi tenggat waktu dengan mudah. Yang menarik dari teknologi ini adalah kemampuannya untuk terintegrasi dengan baik ke dalam setup manufaktur yang sudah ada, membuat perpindahan antar tahap produksi hampir tanpa hambatan dan meningkatkan output keseluruhan di lini perakitan. Laporan industri menunjukkan bahwa penghapusan tenaga kerja manual dalam proses ini dapat mengurangi waktu produksi sekitar 40%, yang menjelaskan mengapa banyak pabrik beralih ke otomatisasi untuk operasional yang lebih cepat dan bersih.

kemampuan Operasi 24/7 Versus Batasan Manual

Sistem otomatis memiliki keunggulan jelas dibandingkan pekerjaan manual jika berbicara mengenai operasi yang berjalan tanpa henti hari demi hari, yang berarti pabrik dapat memproduksi jauh lebih banyak produk dibandingkan sebelumnya. Berbeda dengan manusia yang membutuhkan istirahat, mesin-mesin ini terus berjalan dengan hampir tanpa waktu henti sambil tetap menjaga konsistensi kualitas sepanjang proses produksi. Banyak pabrik melaporkan bahwa mereka mampu meningkatkan produksi hingga sekitar dua kali lipat dari sebelumnya, sekaligus mempertahankan tingkat kualitas yang diharapkan pelanggan. Jika melihat angka-angka nyata di lapangan, peningkatan kecil sekalipun dalam waktu operasional mesin antara siklus perawatan dapat berarti penghematan nyata dalam jangka bulan maupun tahun. Inilah sebabnya banyak produsen di industri seperti komponen otomotif atau perakitan elektronik beralih ke solusi stripping otomatis meskipun ada biaya awal yang diperlukan.

Injiniering Presisi dalam Pengolahan Bahan

Sistem Penyesuaian Mikro untuk Pemotongan Kertas Industri

Pengenalan sistem penyetelan mikro telah mengubah permainan bagi operasi pemotongan kertas industri. Sistem ini memungkinkan pemotongan yang sangat akurat yang mengurangi kesalahan dan menjaga produk tetap utuh selama proses manufaktur. Pabrik melaporkan jumlah lembaran yang ditolak menjadi lebih sedikit karena penyetelan ini terjadi secara otomatis sepanjang proses, yang berarti pemanfaatan bahan baku dalam jalannya produksi menjadi lebih baik. Contoh-contoh di dunia nyata menunjukkan bahwa ketika perusahaan menerapkan teknik pemotongan presisi ini, mereka mengalami peningkatan kualitas barang jadi yang dapat memenuhi bahkan spesifikasi paling ketat yang diperlukan oleh klien di sektor kemasan dan percetakan. Bagi produsen yang bekerja dengan bahan sensitif di mana setiap pemotongan individual berpengaruh terhadap hasil akhir, tingkat kontrol semacam ini menjadi penentu antara tingkat kualitas yang dapat diterima dan pekerjaan ulang yang mahal.

Penambahan sistem penyetel halus pada mesin pemotong kertas industri, terutama model elektrik yang banyak digunakan pabrik saat ini, benar-benar memberikan dampak dalam hal mempercepat pekerjaan dan meningkatkan akurasi. Bagi perusahaan yang berusaha menghemat biaya bahan yang terbuang dan tetap mematuhi persyaratan regulasi, peningkatan semacam ini sangat berarti. Pabrik kertas dan pabrik kemasan di seluruh negeri telah merasakan manfaatnya secara langsung, terutama karena permintaan pelanggan yang semakin menuntut toleransi yang lebih ketat pada setiap pesanan. Tren menuju pemotongan yang lebih presisi juga tidak menunjukkan tanda-tanda melambat, mengingat bagian kontrol kualitas kini tidak lagi menerima hasil yang kurang dari sempurna.

Integrasi dengan Akurasi Mesin Stamping Foil

Ketika mesin pelapis otomatis bekerja berdampingan dengan peralatan sablon foil, mereka membantu menjaga ketelitian selama proses produksi berlangsung. Cara sistem-sistem ini terhubung mengurangi ketidaksesuaian kecil yang terjadi ketika bagian-bagian dari proses tidak saling terintegrasi, sehingga produk yang dihasilkan memiliki kualitas yang lebih baik secara keseluruhan. Kebanyakan pabrik melaporkan tingkat ketelitian sekitar 95% ketika menjalankan operasi yang dipasangkan ini, meskipun hasilnya bervariasi tergantung pada kualitas instalasi. Bagi banyak pabrik, mencapai tingkat ketelitian ini merupakan kemajuan nyata dibandingkan metode lama di mana penyesuaian manual harus dilakukan terus-menerus sepanjang siklus produksi.

Ketika produsen menggabungkan peralatan sablon foil dengan mesin stripping, mereka mendapatkan transisi yang lebih halus antar langkah sehingga keseluruhan proses bekerja lebih baik. Mesin sablon foil panas bekerja terutama baik bila dipasangkan dengan mesin stripper otomatis karena konfigurasi ini benar-benar meningkatkan tingkat presisi operasional. Bagi perusahaan yang memproduksi barang seperti bahan kemasan atau benda dekoratif, ketepatan pengukuran sangat penting untuk memenuhi standar kualitas. Hasilnya? Jumlah kesalahan selama produksi berkurang, tampilan produk menjadi lebih konsisten antar lot, dan pabrik dapat memproduksi jumlah yang lebih besar tanpa mengorbankan detail penting.

Optimisasi Biaya Melalui Otomasi

Pengurangan Biaya Tenaga Kerja dalam Produksi Harness Kabel

Dalam hal manufaktur harness kabel, otomasi benar-benar mengurangi biaya tenaga kerja karena berarti membutuhkan lebih sedikit orang di lantai produksi. Ambil contoh proses kabel yang melibatkan banyak pekerjaan berulang. Banyak perusahaan beralih ke solusi otomatis seperti mesin CSC yang menangani pemotongan, stripping, dan crimping sekaligus. Schleuniger CrimpCenter 36 S adalah contoh yang baik. Kami telah melihat bengkel memproses volume besar kabel hanya dengan satu orang yang mengawasi seluruh proses, bukan membutuhkan beberapa pekerja yang masing-masing menangani langkah berbednya secara terpisah. Beberapa angka yang beredar menunjukkan bahwa pengaturan ini dapat memangkas biaya tenaga kerja sekitar 25-30%. Itu membuat perbedaan besar dalam menjaga biaya operasional tetap terkendali. Selain itu, mesin-mesin ini cenderung sangat andal hari demi hari, dan pergantian dari satu pekerjaan ke pekerjaan lainnya tidak memakan waktu sepanjang metode tradisional. Produsen pun mendapatkan keuntungan dua sisi efisiensi yang sangat baik tanpa mengorbankan standar kualitas.

Pengurangan Limbah Bahan dalam Operasi Pemotongan

Sistem peninpan modern yang otomatis menggunakan teknologi canggih yang mampu menangani bahan dengan akurasi luar biasa, sehingga mengurangi limbah material. Mesin terbaru saat ini cukup andal dalam melakukan pengukuran secara tepat dan menjalankan proses tanpa kesalahan, sehingga penggunaan bahan mentah jauh lebih sedikit dibandingkan metode lama. Banyak pabrik yang telah mengintegrasikan analitik ke dalam sistem mereka untuk melacak seberapa besar pengurangan limbah dari bulan ke bulan. Hal ini memungkinkan manajemen untuk benar-benar melihat besaran uang yang mereka hemat serta tingkat efisiensi operasional yang telah dicapai. Beberapa produsen ternama menyatakan bahwa mereka berhasil mengurangi limbah sekitar 20 persen hanya dengan beralih ke otomatisasi, berdasarkan data dari tahun lalu. Selain menghemat biaya, peningkatan-peningkatan ini juga berarti kinerja lingkungan yang lebih baik secara keseluruhan. Pabrik-pabrik yang mengadopsi teknologi semacam ini cenderung meninggalkan jejak karbon yang lebih kecil sambil tetap menyelesaikan pekerjaan peninpaan secara efisien.

Perkembangan Keselamatan di Lingkungan Manufaktur

Penghapusan Cedera Stres Ulang

Sistem stripping yang mengotomatisasi proses memainkan peran penting dalam mengurangi cedera akibat tekanan berulang yang umum terjadi di pabrik manufaktur. Mesin-mesin ini mengambil alih banyak pekerjaan yang membosankan dan berulang-ulang yang seharusnya harus dilakukan secara manual oleh pekerja setiap hari, sehingga membantu mencegah jenis cedera yang sering terjadi di tempat kerja di mana orang-orang bekerja dalam waktu lama melakukan tugas-tugas fisik yang melelahkan. Ketika perusahaan beralih ke solusi otomatis, mereka melindungi tenaga kerjanya dari bahaya cedera sekaligus menghemat biaya karena pengeluaran untuk tagihan medis akibat kecelakaan kerja menjadi lebih sedikit. Studi-studi yang mengevaluasi ergonomi juga menunjukkan hasil yang cukup mengesankan, yaitu laporan cedera di pabrik berkurang sekitar separuhnya ketika teknologi-teknologi ini diterapkan secara benar. Keuntungan utamanya ada dua hal: karyawan yang lebih aman dan biaya operasional yang lebih rendah bagi perusahaan untuk tetap kompetitif di pasar saat ini.

Pendeteksian Bahaya Otomatis dalam Pemotongan Berkecepatan Tinggi

Menambahkan deteksi bahaya otomatis pada pemotongan kecepatan tinggi benar-benar meningkatkan keselamatan tempat kerja. Sistem-sistem ini mampu mendeteksi ancaman dengan cepat sebelum menjadi masalah, sehingga lantai pabrik menjadi jauh lebih aman bagi semua orang. Pabrik-pabrik yang memasang teknologi keselamatan canggih seperti ini cenderung mengalami lebih sedikit kecelakaan, yang berarti produksi berjalan lebih lancar tanpa henti mendadak. Sebagian besar regulasi keselamatan menekankan pentingnya prosedur keselamatan yang baik secara menyeluruh. Ketika perusahaan mematuhi aturan-aturan ini dengan benar, mereka tidak hanya melindungi pekerja mereka, tetapi juga menjalankan mesin-mesin mereka lebih efisien karena berkurangnya waktu henti akibat insiden. Produsen-produsen cerdas memahami bahwa investasi dalam keselamatan bukan hanya soal kepatuhan semata, tetapi juga benar-benar masuk akal secara bisnis dalam jangka panjang.

Kemampuan Beradaptasi di Berbagai Sektor Manufaktur

Aplikasi Antar Industri dari Pemotong Kertas Listrik hingga Pengupas Kabel

Mesin stripping otomatis menunjukkan keversatilan nyata dalam pengaturan manufaktur, bekerja di berbagai industri untuk meningkatkan kecepatan operasional dalam beradaptasi ketika dibutuhkan perubahan arah. Contohnya saja mesin yang sama mampu menangani pekerjaan pemotongan kertas dengan alat pemotong elektrik sekaligus melepaskan kabel tanpa henti, sekaligus memberikan hasil yang andal dan memperlancar alur kerja. Kemampuan untuk menangani berbagai tugas berbeda hanya dengan satu mesin menjadi nilai tambah besar bagi produsen. Banyak bengkel yang menemukan bahwa investasi pada peralatan fleksibel semacam ini memberikan hasil yang menguntungkan dalam jangka waktu tertentu. Saat perusahaan memanfaatkan secara maksimal kemampuan mesin-mesin mereka, biasanya mereka mengalami pengurangan biaya dan peningkatan produktivitas. Pendekatan praktis inilah yang menjelaskan mengapa banyak bisnis kini mulai memandang mesin multi-tugas ini sebagai alat penting, bukan sekadar perangkat khusus untuk industri tertentu.

Peralatan Penggantian Cepat untuk Pengolahan Bahan Multi-Material

Adopsi peralatan quick change dalam pengaturan otomasi sedang mengubah cara kerja pabrik dalam menangani berbagai material. Dengan sistem ini, pergantian dari satu tugas produksi ke tugas lainnya terjadi dengan cepat, sehingga secara keseluruhan lini produksi menjadi jauh lebih fleksibel. Kemampuan untuk mengganti peralatan begitu cepat dapat mengurangi waktu tidak produktif sekitar 40% menurut studi terkini, memungkinkan pabrik merespons lebih cepat ketika permintaan pelanggan berubah tanpa mengurangi standar produk. Produsen yang telah menerapkan teknologi ini menceritakan peningkatan laju produksi dan fleksibilitas operasional yang lebih besar, memberi mereka keunggulan atas pesaing yang masih menggunakan metode lama. Apa yang membuat pendekatan ini begitu bernilai? Pendekatan ini membantu menghemat bahan baku selama transisi antar tahap produksi yang berbeda, sesuatu yang sangat penting dalam situasi manufaktur saat ini di mana efisiensi menjadi segalanya.

Integrasi Manufaktur Cerdas

Konektivitas IoT untuk Pemeliharaan Prediktif

Membawa teknologi IoT ke dalam manufaktur cerdas memungkinkan pabrik untuk memantau operasional secara real time dan memprediksi kapan mesin membutuhkan perawatan, sehingga menjaga kelancaran operasional. Perusahaan-perusahaan yang mengambil pendekatan proaktif ini mengalami lebih sedikit gangguan tak terduga dan menghabiskan lebih sedikit uang untuk perbaikan setelah terjadi kerusakan, sehingga bisnis mereka tetap berjalan lancar. Menurut laporan industri, beberapa perusahaan telah berhasil mengurangi biaya pemeliharaan sekitar 20-25% dengan menggunakan metode ini, yang menunjukkan betapa besarnya dampak yang bisa diberikan bagi operasional sehari-hari (Journal of Medicinal Food). Sistem pemeliharaan berbasis IoT ini pada dasarnya menggunakan sensor-sensor di seluruh lantai pabrik serta alat analisis data canggih untuk memantau kondisi kesehatan masing-masing mesin secara aktual. Ketika suatu mesin tampak akan segera mengalami kegagalan, para pekerja mendapatkan peringatan sehingga mereka dapat memperbaiki masalah sebelum seseorang bahkan menyadari bahwa ada masalah.

Optimisasi Proses Berbasis Data pada Garis Stamping Foil

Dalam pengaturan manufaktur pintar, analisis data benar-benar membantu mendeteksi masalah dalam operasi foil stamping sehingga perusahaan dapat menyesuaikan prosesnya untuk hasil yang lebih baik. Saat produsen memantau hal-hal seperti waktu henti mesin atau tingkat limbah material, mereka mendapatkan angka-angka konkret yang bisa digunakan untuk memutuskan cara meningkatkan kinerja di lantai produksi. Laporan industri menunjukkan bahwa bengkel yang menggunakan metode data ini sering kali mengalami peningkatan efisiensi sekitar 10% dalam operasional harian mereka (Pharmaceutical Technology telah melaporkannya). Manfaatnya juga tidak hanya sebatas mengatasi bottleneck saja. Data yang baik memungkinkan manajer mengetahui di mana sebaiknya mengalokasikan dana untuk peningkatan peralatan atau pelatihan staf, sehingga keseluruhan operasi menjadi lebih ramping tanpa mengorbankan standar kualitas.

Manfaat Kestabilan dari Sistem Otomatis

Operasi Hemat Energi Dibandingkan Alternatif Manual

Fasilitas manufaktur yang beralih ke sistem otomatis cenderung menghemat cukup banyak biaya energi dibandingkan proses manual tradisional. Mesin-mesin tersebut dirancang dengan mempertimbangkan optimasi energi, yang berarti pabrik menghabiskan lebih sedikit uang untuk menjalankan mesin-mesin tersebut sehari-hari sambil menghasilkan emisi gas rumah kaca yang lebih rendah. Banyak produsen menyadari tren ini sangat sesuai dengan inisiatif ramah lingkungan mereka, menjadikan lini produksi lebih ramah terhadap planet ini tanpa mengurangi kualitas hasil produksi. Studi industri menunjukkan pengurangan energi antara 15% hingga 30% setelah menerapkan solusi otomatisasi ini di berbagai sektor. Selain membantu lingkungan, penghematan ini secara langsung berarti penghematan dalam bentuk uang riil bagi pemilik bisnis, memungkinkan mereka untuk kembali berinvestasi di bidang lain atau memberikan harga lebih rendah kepada pelanggan yang semakin peduli terhadap praktik berkelanjutan.

Daur Ulang Siklus-Tertutup dalam Pemotongan Kertas Industri

Daur ulang siklus tertutup menawarkan sejumlah manfaat serius dalam menjadikan operasi pemotongan kertas industri lebih berkelanjutan. Saat produsen menerapkan sistem ini, limbah dapat dikurangi secara signifikan, sehingga keseluruhan proses produksi menjadi lebih ramah lingkungan. Konsep dasarnya cukup sederhana: bahan yang dihasilkan dari proses pemotongan dikumpulkan dan digunakan kembali, bukan dibuang, sehingga tidak ada yang terbuang sia-sia. Pabrik kertas yang menerapkan metode ini sering kali mengalami penurunan limbah ke tempat pembuangan akhir hingga 60% atau lebih, menurut laporan industri. Selain memberi manfaat bagi lingkungan, sistem ini juga menghemat biaya karena perusahaan tidak perlu terus-menerus membeli bahan baku baru. Bagi produsen kertas yang ingin menyeimbangkan inisiatif ramah lingkungan dengan pertimbangan finansial, daur ulang siklus tertutup merupakan solusi yang menguntungkan baik dari segi ekologi maupun ekonomi.

Daftar Isi

- Peningkatan Efisiensi Produksi dengan Pemisahan otomatis TEKNOLOGI

- Injiniering Presisi dalam Pengolahan Bahan

- Optimisasi Biaya Melalui Otomasi

- Perkembangan Keselamatan di Lingkungan Manufaktur

- Kemampuan Beradaptasi di Berbagai Sektor Manufaktur

- Integrasi Manufaktur Cerdas

- Manfaat Kestabilan dari Sistem Otomatis