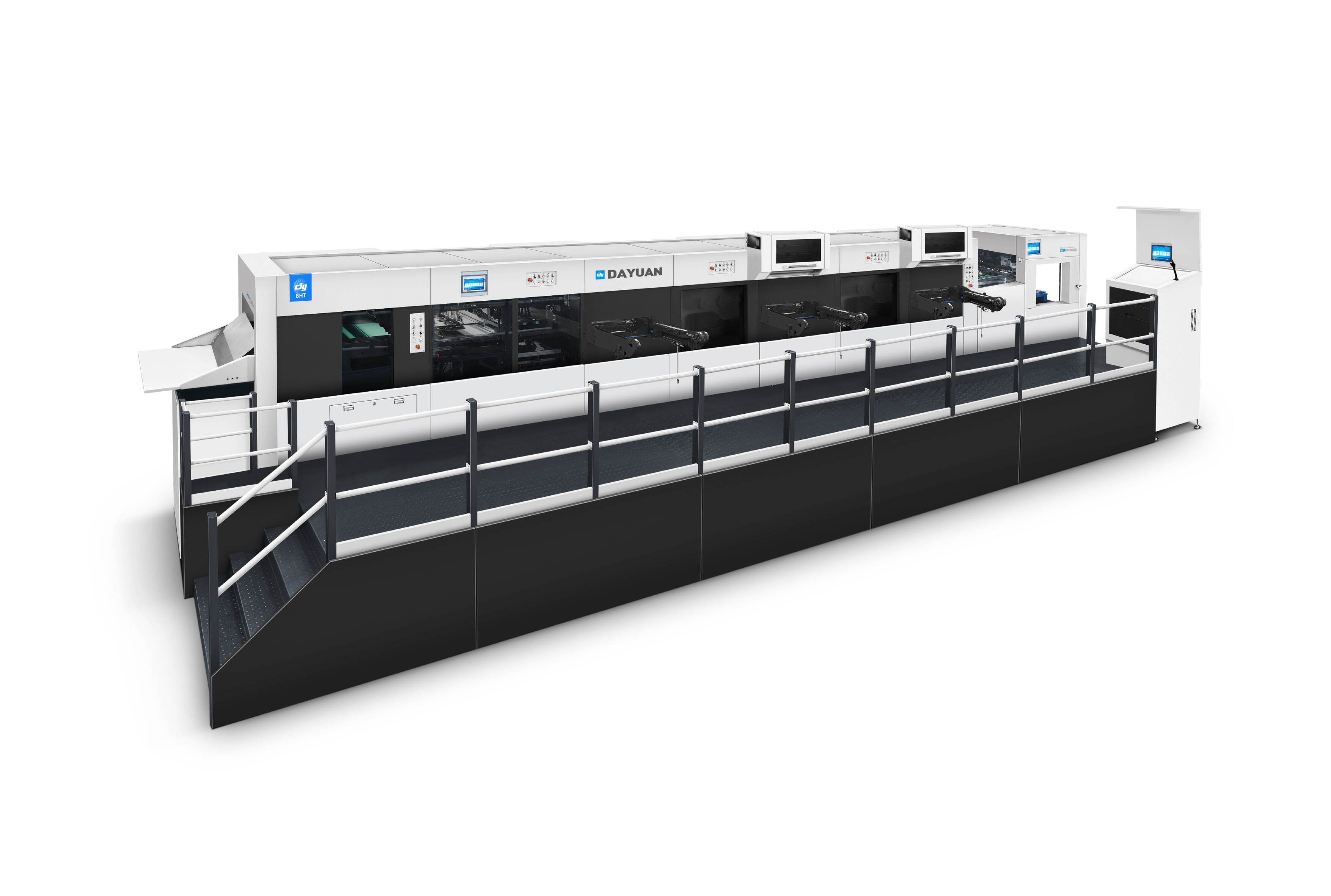

Verbesserte Produktions-effizienz mit Automatisiertes Abschälen TECHNOLOGIE

Streamlined Workflow für Hochvolumen-Fertigung

Die Produktion in großen Mengen wird durch die automatisierte Stripping-Technologie wirklich vorangetrieben, weil sie die Arbeitsabläufe reibungsloser macht. Wenn die Materialbearbeitung durch diese Systeme optimiert wird, schrumpfen die Produktionszeiten ein wenig, so dass die Fabriken ihre Fristen tatsächlich ohne Schweiß brechen erreichen. Was an dieser Technologie wirklich schön ist, ist, wie sie sich in die aktuelle Fertigungsanordnung einfügt, wodurch der Wechsel zwischen verschiedenen Produktionsstufen fast mühelos erfolgt und die Gesamtleistung an den Montagelinie erhöht wird. Berichte aus der Industrie zeigen, dass die Entfernung von manueller Arbeit in diesen Prozessen die Produktionszeit um etwa 40% verkürzen kann, was erklärt, warum so viele Anlagen sich für schnellere, sauberere Operationen auf den Automationszug setzen.

betriebsfähigkeiten rund um die Uhr im Vergleich zu manuellen Einschränkungen

Automatisierte Systeme haben einen klaren Vorteil gegenüber manueller Arbeit, wenn es darum geht, Tag für Tag nonstop zu arbeiten, was bedeutet, dass Fabriken viel mehr Produkte produzieren können als zuvor. Im Gegensatz zu Menschen, die Pausen brauchen, fahren diese Maschinen fast ohne Ausfallzeiten weiter und halten gleichzeitig die Qualität während der gesamten Produktionslaufzeit gleich. Viele Anlagen berichten, daß sie die Produktion um das Doppelte erhöhen konnten, was sie früher herstellten, und dabei die Qualität beibehalten haben, die die Kunden erwarten. Wenn wir die tatsächlichen Zahlen aus dem Feld betrachten, dann bedeutet selbst eine kleine Verbesserung der Betriebsdauer von Maschinen zwischen Wartungszyklen, dass wir über Monate und Jahre hinweg echtes Geld sparen. Dies erklärt, warum so viele Hersteller in Branchen wie Automobilteile oder Elektronikmontage trotz der vorläufigen Kosten auf automatisierte Lösungen für das Abziehen umsteigen.

Präzisionstechnik im Materialverarbeitungsbereich

Mikro-Anpassungssysteme für industriellen Papierbeschuss

Die Einführung von Mikroanpassungssystemen hat das Spiel für die industrielle Papierschneiderei verändert. Diese Systeme ermöglichen extrem genaue Schnitte, die Fehler reduzieren und die Produkte während der Herstellung intakt halten. Die Fabriken berichten von weniger abgewiesenen Blechen, da diese Anpassungen während des gesamten Prozesses automatisch erfolgen, was eine bessere Nutzung der Rohstoffe in den Produktionsläufen bedeutet. Die Ergebnisse der Studie zeigen, dass die Produkte, die von den Kunden in der Verpackungs- und Druckindustrie hergestellt werden, auch die strengsten Anforderungen erfüllen. Für Hersteller, die mit sensiblen Materialien arbeiten, bei denen jeder einzelne bis zum Endergebnis zählt, macht diese Art der Kontrolle den Unterschied zwischen akzeptablen Qualitätsniveaus und kostspieliger Nachbearbeitung aus.

Das Hinzufügen von Mikroanpassungssystemen zu industriellen Papierschneidern, besonders zu den elektrischen Modellen, die heutzutage in vielen Fabriken verwendet werden, macht wirklich einen Unterschied, wenn es darum geht, Dinge schneller und mit besserer Genauigkeit zu erledigen. Für Unternehmen, die versuchen, Geld für Verschwendung zu sparen und sich an die gesetzlichen Anforderungen zu halten, sind diese Upgrades sehr wichtig. Papierfabriken und Verpackungsbetriebe im ganzen Land sehen dies aus erster Hand, da Kunden bei jedem Auftrag strengere Toleranzen verlangen. Der Trend zu präziserem Schneiden wird auch nicht in naher Zukunft nachlassen, da die Qualitätskontrollabteilungen nichts weniger als Perfektion mehr akzeptieren.

Integration mit Folienprägedruckmaschine Genauigkeit

Wenn automatisierte Streichenmaschinen zusammen mit Folie-Stamperanlagen arbeiten, helfen sie, während der Fertigungsläufe die Dinge genau zu halten. Die Art und Weise, wie diese Systeme miteinander verbunden sind, reduziert die kleinen Unstimmigkeiten, die auftreten, wenn verschiedene Teile des Prozesses nicht miteinander sprechen, so dass Produkte überall besser aussehen. Die meisten Fabriken berichten von einer Genauigkeit von etwa 95% bei der Durchführung dieser gepaarten Operationen, obwohl die Ergebnisse je nach Aufbaukvalität variieren. Für viele Werkstätten ist die Präzisionsmarkierung ein großer Schritt vorwärts gegenüber älteren Verfahren, bei denen die manuellen Anpassungen während des gesamten Produktionszyklus ständig erforderlich waren.

Wenn Hersteller die Folienstempelmaschinen mit den Stanzmaschinen kombinieren, können sie den Übergang zwischen den Schritten reibungsloser machen und so den gesamten Prozess besser betreiben. Die heißen Folie-Stampfer funktionieren besonders gut, wenn sie mit automatischen Stampfern kombiniert werden, weil diese Anordnung die Präzision der Operationen verbessert. Für Unternehmen, die Verpackungsmaterialien oder Dekorationen herstellen, ist es sehr wichtig, genau zu messen, um Qualitätsstandards zu erfüllen. Was war das Ergebnis? Während der Produktionsläufe werden weniger Fehler gemacht, Produkte sehen über Chargen hinweg konsistenter aus und Fabriken können größere Mengen herstellen, ohne dieses wichtige Detaillierungsniveau zu opfern.

Kostenoptimierung durch Automatisierung

Geringere Arbeitskosten in der Leiterkabelproduktion

Wenn es um die Herstellung von Drahtgurt geht, senkt die Automatisierung die Arbeitskosten, weil weniger Menschen am Boden benötigt werden. Nehmen wir zum Beispiel die Drahtverarbeitung, die viel sich wiederholende Arbeit erfordert. Viele Unternehmen haben auf automatisierte Lösungen wie die CSC-Maschinen umgestellt, die alles auf einmal schneiden, abziehen und krempeln. Der Schleuniger CrimpCenter 36 S ist ein gutes Beispiel. Wir haben gesehen, wie Geschäfte riesige Mengen Draht durchlaufen, wobei nur eine Person den gesamten Prozess überwacht, anstatt mehrere Arbeiter für jeden Schritt getrennt zu benötigen. Einige Zahlen schlagen vor, dass diese Einrichtungen die Arbeitskosten um 25-30% senken können. Das macht einen großen Unterschied, wenn es darum geht, die Kosten zu übernehmen. Außerdem sind diese Maschinen jeden Tag ziemlich zuverlässig, und der Wechsel von einem Job zum anderen dauert nicht annähernd so lange wie bei herkömmlichen Methoden. Die Hersteller erhalten das Beste aus beiden Welten, eine wirklich gute Effizienz, ohne Qualitätsstandards zu opfern.

Minimierter Materialverbrauch in Stanzoperationen

Moderne automatische Stempelsysteme nutzen modernste Technik, die Materialien mit bemerkenswerter Genauigkeit behandelt und so Materialverschwendung reduziert. Die neuesten Maschinen sind ziemlich gut darin, Dinge genau zu messen und Prozesse fehlerfrei durchzuführen, so dass sie am Ende viel weniger Rohstoffe verwenden als ältere Methoden. Viele Fabriken haben auch Analysen in ihren Systemen eingebaut, die nachverfolgen, wie viel Abfall monatlich reduziert wird. Das lässt das Management tatsächlich sehen, welche Art von Geld sie sparen und wie effizient ihre Operationen geworden sind. Einige namhafte Hersteller behaupten, sie hätten es geschafft, Abfall um etwa 20 Prozent zu reduzieren, indem sie sich automatisch veränderten, basierend auf Zahlen aus dem letzten Jahr. Diese Verbesserungen bedeuten nicht nur Geldersparnisse, sondern auch eine insgesamt bessere Umweltleistung. Fabriken, die diese Art von Technologie anwenden, hinterlassen in der Regel einen kleineren CO2-Fußabdruck, während sie ihre Stempelarbeiten effizient erledigen.

Sicherheitsfortschritte in der Fertigungsumgebung

Beseitigung von Wiederholungsbelastungsverletzungen

Stripping-Systeme, die Prozesse automatisieren, spielen eine große Rolle bei der Verringerung der wiederholten Belastungsverletzungen, die in Produktionsanlagen so häufig auftreten. Diese Maschinen übernehmen viele der langweiligen, sich wiederholenden Aufgaben, die Arbeiter sonst tagtäglich manuell erledigen müssen, was dazu beiträgt, die Art von Verletzungen zu verhindern, die wir zu oft an Orten sehen, wo Menschen lange Stunden arbeiten und körperlich anstrengende Aufgaben erledigen. Wenn Unternehmen auf automatisierte Lösungen umsteigen, schützen sie ihre Mitarbeiter vor Schäden und sparen gleichzeitig Geld, weil sie weniger für medizinische Kosten im Zusammenhang mit Arbeitsunfällen ausgeben. Studien, die sich mit Ergonomie befassen, zeigen einige ziemlich beeindruckende Ergebnisse. Auch die Verletzungsberichte in Fabriken sinken um die Hälfte, wenn diese Technologien richtig implementiert werden. Der wahre Gewinn ist hier eine doppelt so hohe Sicherheit der Mitarbeiter und geringere Gemeinkosten für Unternehmen, die versuchen, auf dem heutigen Markt wettbewerbsfähig zu bleiben.

Automatische Gefahrenerkennung bei Hochgeschwindigkeits-Schneidverfahren

Die automatische Gefahrenerkennung bei schnellen Schneiden erhöht die Sicherheit am Arbeitsplatz. Diese Systeme erkennen Gefahren schnell, bevor sie zu Problemen werden, und machen den Betrieb für alle viel sicherer. Fabriken, die diese Art von fortschrittlicher Sicherheitstechnologie installieren, haben tendenziell weniger Unfälle, was bedeutet, dass die Produktion reibungsloser läuft, ohne unerwartete Stillstände. Die meisten Sicherheitsvorschriften betonen die Notwendigkeit guter Sicherheitsverfahren. Wenn Unternehmen diese Regeln richtig befolgen, schützen sie nicht nur ihre Arbeiter, sondern betreiben ihre Maschinen auch besser, weil es weniger Ausfallzeiten durch Vorfälle gibt. Intelligente Hersteller wissen, dass Investitionen in Sicherheit nicht nur in die Compliance gehen, sondern auf lange Sicht auch geschäftlich sinnvoll sind.

Anpassungsfähigkeit in verschiedenen Fertigungsbereichen

Branchenübergreifende Anwendungen von elektrischen Papierkreissägen bis zu Kabelschlitzern

Automatisierte Strippenmaschinen zeigen echte Vielseitigkeit in Produktionsumgebungen, arbeiten in verschiedenen Branchen zusammen, um zu verbessern, wie schnell die Operationen bei Bedarf die Richtung ändern können. Die gleiche Maschine beispielsweise bearbeitet sowohl mit elektrischen Schneidmaschinen Papierschnitte als auch Kabel ohne Verzögerung, wobei sie gleichzeitig zuverlässige Ergebnisse liefert und die Arbeitsabläufe reibungsloser macht. Die Fähigkeit, mit nur einer Maschine mehrere verschiedene Aufgaben zu bewältigen, ist ein großer Vorteil für die Hersteller. Viele Geschäfte finden, daß sich Investitionen in diese Art von flexiblen Geräten mit der Zeit auszahlen. Wenn Unternehmen das Beste aus ihren Maschinen machen, sehen sie in der Regel geringere Kosten und bessere Produktivität. Diese praktische Herangehensweise erklärt, warum so viele Unternehmen diese Multitasking-Maschinen jetzt als wesentliche Werkzeuge ansehen und nicht nur als spezielle Geräte für bestimmte Branchen.

Schnellwechsel-Bestückung für Mehr-Material-Verarbeitung

Die Einführung von Schnellwechselwerkzeugen in Automatisierungseinrichtungen verändert die Arbeitsweise von Fabriken mit mehreren Materialien. Mit diesen Systemen geschieht der Wechsel von einer Produktionsfunktion zur anderen schnell, was die Anpassung der Produktionslinien insgesamt erheblich erleichtert. Die Fähigkeit, Werkzeuge so schnell zu wechseln, reduziert laut jüngsten Studien die Leerlaufzeit um etwa 40%, so dass die Anlagen schneller reagieren können, wenn sich die Kundenanforderungen ändern, während gleichzeitig die Produktstandards beibehalten werden. Die Hersteller, die diese Technologie eingeführt haben, berichten von besseren Produktionsraten und größerer Betriebsflexibilität, was ihnen einen Vorteil gegenüber Wettbewerbern bietet, die an älteren Methoden feststecken. Warum ist dieser Ansatz so wertvoll? Es hilft, Rohstoffe während der Übergangsphasen zwischen verschiedenen Produktionsschritten zu sparen, was in der heutigen engen Produktionslandschaft, in der Effizienz für alles zählt, sehr wichtig ist.

Intelligente Fertigungsintegration

IoT-Verbindung für prädiktive Instandhaltung

Durch die Einführung von IoT-Technologie in die intelligente Fertigung können Fabriken die Betriebsabläufe in Echtzeit überwachen und vorhersagen, wann Maschinen Wartung benötigen, was alles reibungslos läuft. Unternehmen, die diese proaktive Haltung einnehmen, sehen weniger Überraschungen und geben weniger Geld aus, um Dinge zu reparieren, nachdem sie kaputt gegangen sind, so dass ihr Geschäft auf Kurs bleibt. Nach Berichten der Industrie haben einige Unternehmen ihre Wartungskosten um etwa 20 bis 25% gesenkt, was zeigt, wie viel es für den täglichen Betrieb ausmachen kann (Journal of Medicinal Food). Diese IoT-basierten Wartungssysteme nutzen Sensoren im gesamten Fabrikbereich zusammen mit intelligenten Datenanalyse-Tools, um zu überwachen, wie gesund jedes Stück Maschinen tatsächlich ist. Wenn etwas scheinbar bald ausfallen könnte, bekommen die Arbeiter Warnungen, damit sie Probleme beheben können, bevor jemand überhaupt merkt, dass es ein Problem gibt.

Datengetriebene Prozessoptimierung in Folienpräglinien

In intelligenten Produktionsumgebungen hilft die Datenanalyse wirklich, Probleme bei Folienstickarbeiten zu erkennen, damit Unternehmen ihre Prozesse für bessere Ergebnisse optimieren können. Wenn Hersteller Dinge wie Maschinenunterbrechungszeiten oder Materialverschwendungsprozesse verfolgen, erhalten sie tatsächliche Zahlen, mit denen sie arbeiten können, wenn sie entscheiden, wie sie die Leistung der Werkstatt verbessern können. Branchenberichte zeigen, dass Geschäfte, die diese Datenmethoden verwenden, häufig eine Verbesserung ihrer Effizienz von etwa 10% im täglichen Betrieb sehen (Pharmaceutical Technology hat dies behandelt). Die Vorteile gehen über die Lösung von Engpässen hinaus. Gute Daten ermöglichen es den Managern, herauszufinden, wo sie Geld für die Modernisierung von Geräten oder die Ausbildung von Mitarbeitern sinnvoll ausgeben können, was den gesamten Betrieb schlanker macht, ohne dabei Qualitätsstandards zu beeinträchtigen.

Nachhaltige Vorteile automatisierter Systeme

Energieeffizienter Betrieb im Vergleich zu manuellen Alternativen

Die Produktionsanlagen, die auf automatisierte Systeme umsteigen, sparen im Vergleich zu den alten manuellen Verfahren in der Regel ziemlich viel Energie. Die Maschinen selbst sind mit Energieoptimierung im Auge gebaut, was bedeutet, dass Fabriken weniger Geld für den täglichen Betrieb ausgeben und gleichzeitig weniger Treibhausgase emittieren. Viele Hersteller haben festgestellt, daß dieser Trend in ihre grünen Initiativen passt, indem sie die Produktionslinien umweltfreundlicher machen, ohne dabei die Qualität der Produkte zu beeinträchtigen. Industriestudien zeigen, dass nach der Umsetzung dieser automatisierten Lösungen in verschiedenen Sektoren eine Energieeinsparung von 15 bis 30% erzielt wird. Diese Einsparungen tragen nicht nur zur Umweltschutzwirkung bei, sondern werden auch direkt in Geld für Unternehmer umgesetzt, die in andere Bereiche investieren oder niedrigere Preise an Kunden weitergeben können, die sich ohnehin immer mehr um nachhaltige Praktiken kümmern.

Schleifenrecycling beim industriellen Papierbeschneiden

Das gesperrte Recycling bietet einige erhebliche Vorteile, wenn es darum geht, die Verarbeitung von Industriepapier nachhaltiger zu gestalten. Wenn Hersteller diese Systeme einführen, reduzieren sie die Abfälle dramatisch, was ihre gesamte Produktionsanlage umweltfreundlicher macht. Die Grundidee ist einfach genug: Materialien werden aus dem Schneidprozess gesammelt und dann wiederverwendet, anstatt weggeworfen zu werden, so dass nichts verschwendet wird. In Papierfabriken, die diese Methode anwenden, sinken die Deponienabfälle laut Berichten der Industrie oft um bis zu 60% oder mehr. Diese Systeme helfen aber nicht nur der Umwelt, sondern sparen auch Geld, weil Unternehmen nicht ständig neue Rohstoffe kaufen. Für Papierhersteller, die grüne Initiativen mit den Grundeinsätzen in Einklang bringen wollen, stellt das Kreislaufrecycling eine Win-Win-Situation dar, die sowohl ökologisch als auch wirtschaftlich funktioniert.

Inhaltsverzeichnis

- Verbesserte Produktions-effizienz mit Automatisiertes Abschälen TECHNOLOGIE

- Präzisionstechnik im Materialverarbeitungsbereich

- Kostenoptimierung durch Automatisierung

- Sicherheitsfortschritte in der Fertigungsumgebung

- Anpassungsfähigkeit in verschiedenen Fertigungsbereichen

- Intelligente Fertigungsintegration

- Nachhaltige Vorteile automatisierter Systeme