Amélioration de l'efficacité de production avec Déstripage automatisé TECHNOLOGIE

Flux de travail optimisé pour une production en grand volume

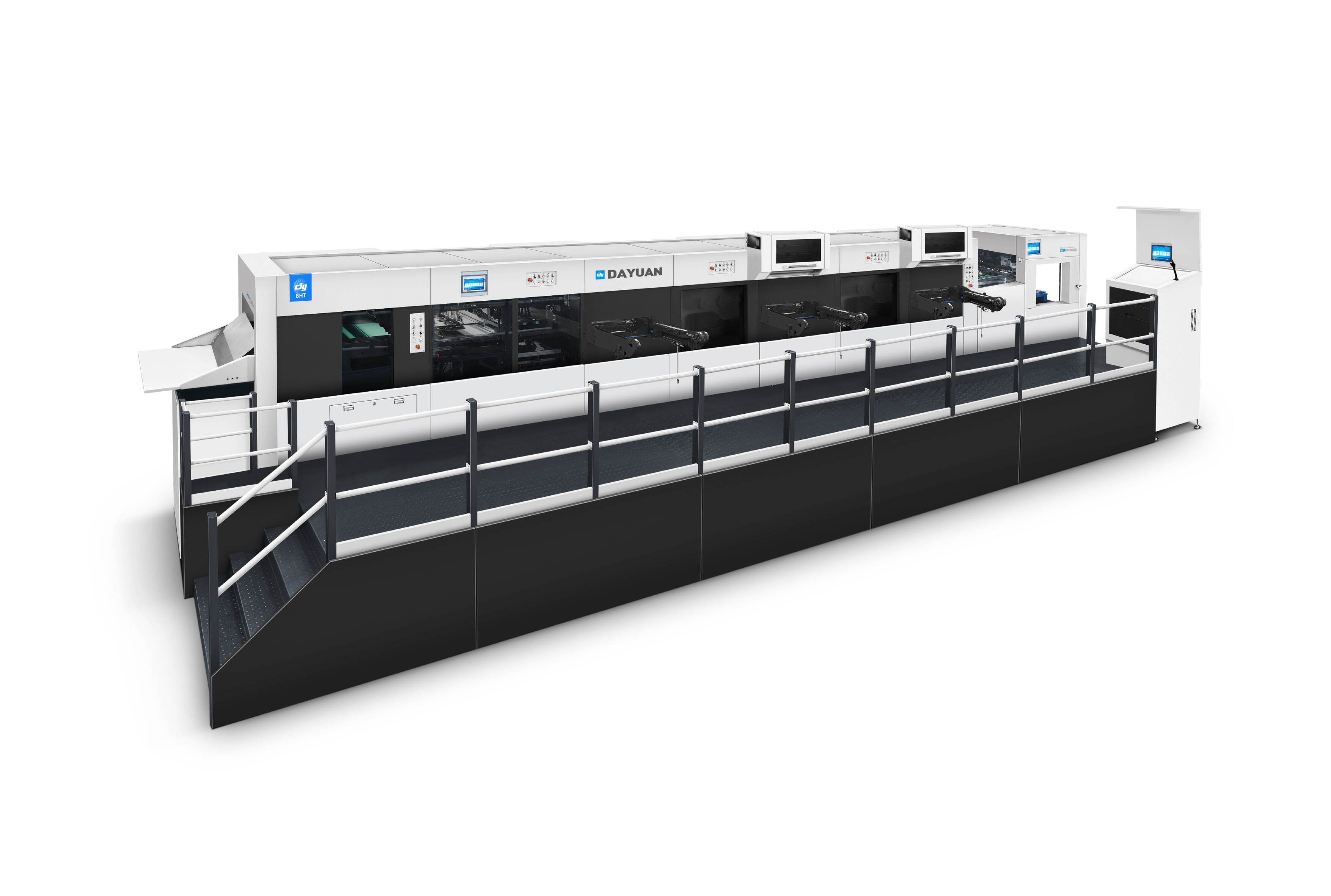

La fabrication en grand volume bénéficie d'un véritable coup de pouce grâce à la technologie de dénudage automatisé, car elle permet d'optimiser les flux de travail. Lorsque la manutention des matériaux est optimisée via ces systèmes, les temps de production se réduisent considérablement, permettant ainsi aux usines d'atteindre leurs délais sans difficulté. Ce qui est particulièrement appréciable avec cette technologie, c'est sa capacité à s'intégrer parfaitement aux configurations de fabrication existantes, rendant la transition entre les différentes étapes de production presque sans effort et augmentant ainsi la productivité globale sur les lignes d'assemblage. Selon des rapports sectoriels, l'élimination du travail manuel dans ces processus peut réduire le temps de production d'environ 40 %, ce qui explique pourquoi de nombreuses usines adoptent l'automatisation pour des opérations plus rapides et plus propres.

capacités d'exploitation 24/7 contre les limites manuelles

Les systèmes automatisés ont un avantage évident par rapport au travail manuel lorsqu'il s'agit de fonctionner sans interruption jour après jour, ce qui signifie que les usines peuvent produire beaucoup plus de produits qu'auparavant. Contrairement aux humains qui ont besoin de pauses, ces machines continuent de fonctionner avec un temps d'arrêt pratiquement nul, tout en maintenant une qualité constante tout au long des cycles de production. De nombreuses usines indiquent avoir doublé leur production, tout en conservant le même niveau de qualité attendu par les clients. En examinant les chiffres réels provenant du terrain, même de petites améliorations en termes de durée d'opération des machines entre deux cycles d'entretien se traduisent par des économies réelles sur plusieurs mois, voire plusieurs années. Cela explique pourquoi de nombreux fabricants dans des secteurs tels que l'automobile ou l'assemblage électronique optent pour des solutions automatisées de décapage, malgré les coûts initiaux.

Ingénierie de précision dans le traitement des matériaux

Systèmes de micro-ajustement pour la découpe industrielle du papier

L'introduction des systèmes de micro-ajustage a transformé la donne pour les opérations industrielles de coupe de papier. Ces systèmes permettent des découpes extrêmement précises, réduisant ainsi les erreurs et préservant l'intégrité des produits durant la fabrication. Les usines constatent une diminution des feuilles rejetées puisque ces ajustements s'effectuent automatiquement tout au long du processus, entraînant une meilleure utilisation des matières premières sur l'ensemble des séries de production. Des exemples concrets montrent que lorsque des entreprises mettent en œuvre ces techniques de coupe précises, elles constatent une amélioration de la qualité des produits finis, répondant même aux spécifications les plus exigeantes demandées par les clients des secteurs de l'emballage et de l'imprimerie. Pour les fabricants travaillant avec des matériaux sensibles, où chaque découpe individuelle influence le résultat final, ce niveau de contrôle fait toute la différence entre des niveaux de qualité acceptables et des reprises coûteuses.

L'ajout de systèmes de réglage fin aux coupeuses à papier industrielles, en particulier les modèles électriques utilisés dans de nombreuses usines de nos jours, fait vraiment une différence lorsqu'il s'agit d'accélérer les tâches et d'améliorer la précision. Pour les entreprises souhaitant économiser sur les matériaux gaspillés et respecter les exigences réglementaires, ces mises à niveau sont particulièrement importantes. Les papeteries et les usines d'emballage du pays entier en témoignent, car les clients exigent des tolérances de plus en plus strictes pour chaque commande. La tendance vers des coupes plus précises ne montre aucun signe de ralentissement, les services de contrôle qualité n'acceptant plus aucune imperfection.

Intégration avec la précision de la machine de tampographie

Lorsque des machines d'épluchage automatisées fonctionnent en parallèle avec des équipements de dorure, elles aident à maintenir la précision durant les processus de fabrication. La manière dont ces systèmes s'interconnectent réduit les petites incohérences qui surviennent lorsque les différentes étapes du processus ne communiquent pas entre elles, assurant ainsi une meilleure qualité visuelle des produits finis. La plupart des usines indiquent un taux de précision d'environ 95 % lorsqu'elles exécutent ces opérations couplées, bien que les résultats puissent varier selon la qualité de l'installation. Pour de nombreux ateliers, atteindre ce niveau de précision constitue véritablement un progrès par rapport aux méthodes anciennes, où des ajustements manuels devaient être régulièrement effectués tout au long des cycles de production.

Lorsque les fabricants associent des machines à dorure à chaud à des équipements de décapage, ils obtiennent des transitions plus fluides entre les étapes, ce qui rend l'ensemble du processus plus efficace. Les machines de dorure à chaud fonctionnent particulièrement bien lorsqu'elles sont combinées à des décapeurs automatiques, car cette configuration améliore considérablement la précision des opérations. Pour les entreprises produisant des matériaux d'emballage ou des objets décoratifs, il est essentiel de respecter des mesures précises afin de répondre aux normes de qualité. Résultat : moins d'erreurs surviennent pendant les séries de production, les produits présentent une apparence plus homogène d'un lot à l'autre, et les usines peuvent produire des quantités plus importantes sans compromettre le niveau de détail requis.

Optimisation des coûts grâce à l'automatisation

Réduction des coûts de main-d'œuvre dans la production de harnais électriques

En matière de fabrication de faisceaux électriques, l'automatisation permet vraiment de réduire les coûts de main-d'œuvre puisqu'elle nécessite moins de personnel sur le site. Prenons par exemple le traitement des fils, qui implique beaucoup de tâches répétitives. De nombreuses entreprises ont opté pour des solutions automatisées telles que les machines CSC qui réalisent les opérations de coupe, dénudage et sertissage en une seule étape. Le Schleuniger CrimpCenter 36 S illustre bien cela. Nous avons constaté que des ateliers pouvaient traiter de gros volumes de fils avec une seule personne supervisant l'ensemble du processus, au lieu d'avoir besoin de plusieurs employés réalisant chaque étape séparément. Selon certaines estimations, ces configurations pourraient réduire les coûts de main-d'œuvre de 25 à 30 %. Cela représente une différence considérable pour maintenir les frais généraux sous contrôle. De plus, ces machines sont généralement très fiables jour après jour, et le changement d'une tâche à une autre prend beaucoup moins de temps qu'avec les méthodes traditionnelles. Les fabricants obtiennent ainsi un excellent compromis : une efficacité optimale sans nuire à la qualité.

Réduction des déchets de matériaux dans les opérations de frappe

Les systèmes modernes d'estampage automatisés utilisent des technologies de pointe capables de manipuler les matériaux avec une précision remarquable, réduisant ainsi les déchets. Les derniers modèles de machines sont très performants pour mesurer exactement les bonnes dimensions et exécuter les processus sans erreur, ce qui entraîne une consommation bien moindre en matières premières par rapport aux méthodes anciennes. De nombreuses usines disposent également d'analyses intégrées dans leurs systèmes, permettant de suivre l'évolution des quantités de déchets mois après mois. Cela permet à la direction de visualiser concrètement les économies financières réalisées et le niveau d'efficacité atteint par leurs opérations. Certains grands fabricants affirment avoir réussi à réduire les déchets d'environ 20 % simplement en passant à l'automatisation, selon les chiffres de l'année dernière. Au-delà des économies financières, ces améliorations signifient également de meilleures performances environnementales globales. Les usines qui adoptent ce type de technologie laissent généralement une empreinte carbone réduite tout en accomplissant leurs tâches d'estampage de manière efficace.

Progrès en matière de sécurité dans les environnements de fabrication

Élimination des blessures par contraintes répétitives

Les systèmes de démontage qui automatisent les processus jouent un rôle important dans la réduction des lésions liées aux efforts répétitifs, si fréquentes dans les usines de fabrication. Ces machines prennent le relais sur de nombreuses tâches fastidieuses et répétitives que les travailleurs devraient autrement effectuer manuellement jour après jour, ce qui contribue à prévenir les types de blessures que l'on rencontre trop souvent dans les lieux où les personnes travaillent de longues heures à accomplir des tâches physiquement exigeantes. Lorsque des entreprises passent à des solutions automatisées, elles protègent leur personnel contre les accidents tout en réalisant des économies, car elles dépensent moins pour les frais médicaux liés aux accidents du travail. Des études sur l'ergonomie montrent également des résultats assez impressionnants : les rapports d'accidents dans les usines diminuent d'environ la moitié lorsque ces technologies sont correctement mises en œuvre. L'avantage réel est double : des employés plus en sécurité et des coûts généraux réduits pour les entreprises souhaitant rester compétitives sur le marché actuel.

Détection Automatisée des Dangers en Coupe Haute Vitesse

L'ajout d'une détection automatisée des dangers à la découpe à grande vitesse améliore vraiment la sécurité sur le lieu de travail. Ces systèmes identifient rapidement les risques avant qu'ils ne deviennent des problèmes, rendant ainsi l'atelier beaucoup plus sûr pour tout le monde. Les usines qui installent ce type de technologie de sécurité avancée constatent généralement moins d'accidents, ce qui signifie que la production se déroule plus en douceur, sans arrêts imprévus. La plupart des réglementations en matière de sécurité insistent sur la nécessité de disposer de bonnes procédures de sécurité dans tous les domaines. Lorsque les entreprises appliquent correctement ces règles, elles protègent non seulement leurs travailleurs, mais exploitent également leurs machines de manière plus efficace, grâce à une réduction des interruptions. Les fabricants avisés savent qu'investir dans la sécurité ne se limite pas à la conformité, cela a aussi du sens sur le plan commercial à long terme.

Adaptabilité à travers les secteurs de fabrication

Applications inter-industries des coupeurs de papier électriques aux dénudeurs de câbles

Les machines d'épluchage automatisées montrent une véritable polyvalence dans les environnements de fabrication, en travaillant à travers différents secteurs pour accélérer la capacité des opérations à changer de direction quand nécessaire. Prenons par exemple la même machine qui gère à la fois les travaux de coupe de papier avec des couteaux électriques et l'épluchage de câbles sans jamais perdre le rythme, tout en fournissant des résultats fiables et en rendant les flux de travail plus fluides. La capacité de traiter plusieurs tâches différentes avec une seule machine constitue un grand avantage pour les fabricants. De nombreux ateliers constatent qu'investir dans ce type d'équipement flexible s'avère rentable à long terme. Lorsque les entreprises exploitent pleinement les capacités de leurs machines, elles constatent généralement des coûts réduits et une meilleure productivité. Cette approche pratique explique pourquoi de nombreuses entreprises considèrent désormais ces machines polyvalentes comme des outils indispensables plutôt que comme de simples appareils spécialisés pour certains secteurs.

Outils à changement rapide pour le traitement multi-matériaux

L'adoption de systèmes d'outillage à changement rapide dans les configurations automatisées modifie la manière dont les usines gèrent plusieurs matériaux. Grâce à ces systèmes, le passage d'une tâche de production à une autre s'effectue rapidement, rendant ainsi les lignes de fabrication globalement bien plus adaptables. La possibilité de changer les outils aussi rapidement réduit le temps d'inactivité d'environ 40 %, selon des études récentes, permettant aux usines de réagir plus vite face aux variations des demandes clients, tout en maintenant les normes de qualité des produits. Les fabricants ayant mis en œuvre cette technologie rapportent des histoires de taux de production améliorés et d'une plus grande flexibilité opérationnelle, ce qui leur confère un avantage par rapport à leurs concurrents qui utilisent encore des méthodes anciennes. Qu'est-ce qui rend cette approche si précieuse ? Elle permet d'économiser des matières premières durant les transitions entre différentes étapes de fabrication, un facteur particulièrement important dans le contexte actuel de l'industrie où l'efficacité est primordiale.

Intégration de la fabrication intelligente

Connectivité IoT pour la maintenance prédictive

L'intégration de la technologie IoT dans la fabrication intelligente permet aux usines de surveiller leurs opérations en temps réel et de prédire quand les machines nécessitent un entretien, assurant ainsi un fonctionnement continu. Les entreprises adoptant une approche proactive constatent moins de pannes imprévues et dépensent moins pour réparer les équipements après une défaillance, ce qui permet à leurs activités de se dérouler sans accroc. Selon des rapports sectoriels, certaines entreprises ont réduit leurs coûts d'entretien d'environ 20 à 25 % en utilisant ces méthodes, ce qui montre à quel point cela peut influencer positivement les opérations quotidiennes (Journal of Medicinal Food). Ces systèmes d'entretien basés sur l'IoT utilisent essentiellement des capteurs répartis dans l'usine, associés à des outils d'analyse de données performants, afin d’évaluer l’état réel de chaque machine. Dès qu’un équipement semble susceptible de tomber en panne, les employés reçoivent des alertes leur permettant de résoudre les problèmes avant même que quiconque ne remarque un quelconque dysfonctionnement.

Optimisation des processus pilotée par les données dans les lignes d'estampillage de feuilles

Dans les environnements de fabrication intelligente, l'analyse des données permet effectivement d'identifier les problèmes dans les opérations de dorure à chaud, ce qui permet aux entreprises d'ajuster leurs processus pour obtenir de meilleurs résultats. Lorsque les fabricants surveillent des paramètres tels que le temps d'arrêt des machines ou le taux de gaspillage de matière, ils disposent de chiffres concrets pour prendre des décisions visant à améliorer les performances sur le plan de production. Selon des rapports sectoriels, les entreprises qui utilisent ces méthodes de collecte de données constatent souvent une amélioration d'environ 10 % en matière d'efficacité quotidienne (Pharmaceutical Technology en a fait état). Les avantages vont au-delà de la résolution des goulots d'étranglement. De bonnes données permettent aux gestionnaires d'identifier les domaines dans lesquels investir judicieusement dans des mises à jour d'équipements ou des formations du personnel, rendant ainsi l'ensemble du processus plus fluide sans compromettre les normes de qualité.

Avantages en matière de durabilité des systèmes automatisés

Fonctionnement Économique en Énergie Comparé aux Alternatives Manuelles

Les installations de fabrication qui passent à des systèmes automatisés ont tendance à réaliser des économies énergétiques assez importantes par rapport aux anciennes méthodes manuelles. Les machines elles-mêmes sont conçues en tenant compte de l'optimisation énergétique, ce qui signifie que les usines dépensent moins d'argent pour les faire fonctionner quotidiennement, tout en émettant moins de gaz à effet de serre. De nombreux fabricants ont constaté que cette tendance s'intègre parfaitement à leurs initiatives écologiques, rendant les lignes de production plus respectueuses de la planète sans nuire à la qualité des produits. Des études sectorielles indiquent une réduction énergétique allant de 15 % à 30 % après la mise en œuvre de ces solutions automatisées dans différents domaines. Au-delà des bénéfices environnementaux, ces économies se traduisent directement en gains financiers concrets pour les propriétaires d'entreprises, leur permettant de réinvestir dans d'autres domaines ou de proposer des prix plus bas aux clients, qui accordent de plus en plus d'importance aux pratiques durables.

Recyclage en Circuit Fermé dans le Découpage Industriel du Papier

Le recyclage en boucle fermée présente de nombreux avantages lorsqu'il s'agit de rendre les opérations industrielles de coupe de papier plus durables. Lorsque les fabricants mettent en place ces systèmes, ils réduisent considérablement les déchets, rendant ainsi l'ensemble de leur processus de production plus écologique. L'idée de base est assez simple : les matériaux sont récupérés à l'issue du processus de coupe puis réutilisés au lieu d'être jetés, évitant ainsi tout gaspillage. Selon les rapports du secteur, les usines de transformation du papier qui appliquent cette méthode constatent souvent une réduction des déchets envoyés en décharge allant jusqu'à 60 % ou plus. Au-delà des bénéfices environnementaux, ces systèmes permettent également d'économiser de l'argent, les entreprises n'ayant plus à acheter constamment des matières premières neuves. Pour les producteurs de papier souhaitant concilier initiatives écologiques et préoccupations économiques, le recyclage en boucle fermée représente une solution gagnant-gagnant, efficace à la fois sur le plan écologique et économique.

Table des Matières

- Amélioration de l'efficacité de production avec Déstripage automatisé TECHNOLOGIE

- Ingénierie de précision dans le traitement des matériaux

- Optimisation des coûts grâce à l'automatisation

- Progrès en matière de sécurité dans les environnements de fabrication

- Adaptabilité à travers les secteurs de fabrication

- Intégration de la fabrication intelligente

- Avantages en matière de durabilité des systèmes automatisés