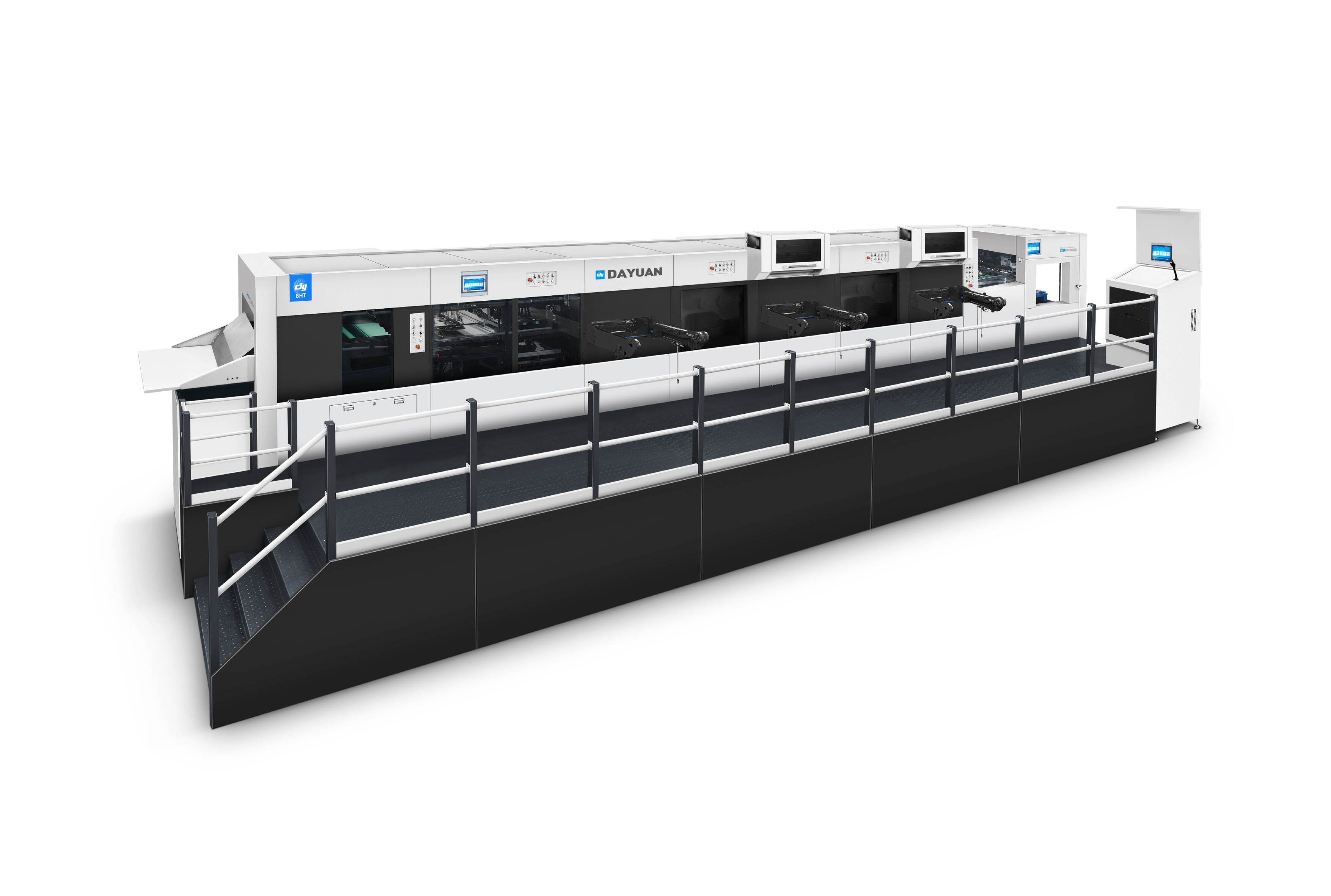

הגדלת יעילות הייצור עם הפרדה אוטומטית טכנולוגיה

תהליך עבודה מוגמר עבור ייצור בקצבי גבוהים

ייצור בקנה מידה גבוה מקבל דחיפה אמיתית מהטכנולוגיה של הפרידה אוטומטית, כי זה עושה את זרימת העבודה פועלת חלק יותר. כאשר טיפול חומרים אופטימי באמצעות מערכות אלה, זמני הייצור מתכווצים מעט, כך שהמפעלים למעשה משיגים את המועד האחרון שלהם מבלי להזיע. מה שבאמת נחמד בטכנולוגיה זו הוא איך היא מתאימה בדיוק למבנים הייצואיים הנוכחיים, מה שהופך את המעבר בין שלבי הייצור השונים כמעט ללא מאמץ ומגביר את היצירה הכוללת על קווי הרכבה. דיווחים בתעשייה מראים כי להיפטר מעבודה ידנית בתהליכים אלה יכול לקצר את זמן הייצור בכ-40%, מה שמסביר מדוע כל כך הרבה מפעלים קופצים על רכבת האוטומציה עבור פעולות מהירות יותר, נקיות יותר.

כישורי פעילות 24/7 לעומת הגבלות ידניות

למערכות אוטומטיות יש יתרון ברור על עבודה ידנית כשמדובר בהפעלה ללא הפסקה יום אחרי יום, מה שאומר שהמפעלים יכולים להפיק הרבה יותר מוצרים מאשר בעבר. בניגוד לאנשים שזקוקים להפסקים, המכונות האלה ממשיכות לפעול כמעט ללא זמן הפסקות תוך שמירה על איכות עקבית לאורך כל סדרות הייצור. מפעלים רבים מדווחים על היכולת להגדיל את הייצור בכפליים מהשימוש בהם בעבר, וכולן תוך שמירה על אותו רמה של איכות הלקוחות מצפים. אם מסתכלים על מספרים אמיתיים מהשטח, אפילו שיפורים קטנים בשעה שהמכונות נשארות בתפעול בין מחזורים תחזוקה מתורגם לכסף אמיתי חסך במשך חודשים ושנים. זה מסביר מדוע כל כך הרבה יצרנים בתעשיות כמו חלקי רכב או הרכבה של אלקטרוניקה עוברים לפתרונות הפרידה אוטומטיים למרות העלויות הראשונות.

הנדסת דיוק בעיבוד חומרים

מערכות התאמה מיקרו לתליה תעשייתית של נייר

היישום של מערכות מיקרו-הגדרות שינה את המשחק עבור פעולות חיתוך נייר תעשייתי. מערכות אלה מאפשרות חיתוך מדויק ביותר שמפחית טעויות ושומרת על מוצרים שלמים במהלך הייצור. מפעלים מדווחים על פחות דפוסים דחויים מכיוון שההגדרות הללו מתרחשות באופן אוטומטי לאורך כל התהליך, מה שאומר שימוש טוב יותר בחומרי גלם במהלך סדרות הייצור. דוגמאות ממציאות מציגות שכאשר חברות מיישמות טכניקות חיתוך מדויקות אלה, הן רואות שיפורים במוצרים גמורים הממלאים גם את המפרטים הקשים ביותר הנדרשים על ידי לקוחות במגזרי האריזה והדפסה. עבור יצרנים שעובדים עם חומרים רגישים, שבהם כל אדם חותך את החומר עד לתוצאה הסופית, סוג זה של שליטה עושה את כל ההבדל בין רמות איכות מקובלות לבין עיבוד מחדש יקר.

הוספת מערכות התאמה זעירות למתכנתות נייר תעשייתיות, במיוחד הדגמים החשמליים שרבים מפעלים משתמשים בהם בימים אלה, באמת עושה הבדל כשמדובר בהבנת דברים שנעשים מהר יותר ובהדיוק טוב יותר. עבור חברות המנסות לחסוך כסף על חומרים בזבוז ולהישאר בתוך הדרישות הרגולטוריות, שיפורים אלה חשובים מאוד. מפעלים של נייר ותעשיות אריזה ברחבי המדינה רואים זאת ממקור ראשון, כאשר לקוחות מבקשים סובלנות מחמירות יותר בכל עבודה. המגמה לחיקת מדויקת יותר לא מאטה בזמן הקרוב גם מאז מחלקות בקרת איכות פשוט לא מקבלים שום דבר פחות משלמות יותר.

אינטגרציה עם מכונת הדבקת פילם

כאשר מכונות הפריצה אוטומטיות עובדות לצד ציוד חותמת פלסטיק, הן עוזרות לשמור על דיוק במהלך סיבוב הייצור. הדרך שבה המערכות הללו מתקשרות מקטין את ההפרעות הקטנות שקורה כאשר חלקים שונים בתהליך לא מדברים אחד עם השני, כך שמוצרים יוצאים נראים טוב יותר בכל רחבי הלוח. רוב המפעלים מדווחים על שיעורי דיוק של כ-95% בעת הפעלת פעולות הזוגות אלה, אם כי התוצאות משתנות בהתאם לאיכות ההגדרה. עבור חנויות רבות, לחיצה בסוג זה של סימן דיוק מייצגת צעד קדימה אמיתי ממשיכות קודמות שבהן היו צורך בהתאמות ידנית כל הזמן לאורך מחזורי הייצור.

כאשר יצרנים משלבים ציוד לחיטוי פלסטיק עם מכונות לחיטוט, הם מקבלים מעבר חלק יותר בין צעדים שגורמים לכל התהליך לעבוד טוב יותר. סדנאות פויל חמים פועלות היטב במיוחד כאשר משולבות עם סדנאות אוטומטיות, כיוון שההגדרות האלה ממש משפרות את הדיוק של הפעולות. עבור חברות היוצרות דברים כמו חומרי אריזה או פריטים דקורטיביים, לקבל את המדידות המדויקות האלה חשובים מאוד כדי לעמוד בסטנדרטים איכותיים. התוצאה? פחות טעויות מתרחשות במהלך תשלומי הייצור, המוצרים נראים עקביים יותר בין הסטים, ומפעלים יכולים לייצר כמויות גדולות יותר מבלי להקריב את רמת הפרטים החשובה הזו.

הופכת אופטימיזציה של עלויות דרך אוטומציה

הקטנת עלויות עבודה בהפקת קבלי חשמל

כשזה מגיע לייצור חבלים, אוטומציה באמת מצמצמת את עלויות העבודה כי זה אומר פחות אנשים נדרשים על הרצפה. קחו למשל עיבוד חוטים, הכולל הרבה עבודה חוזרת על עצמה. חברות רבות עברו לפתרונות אוטומטיים כמו מכונות CSC אלה שעוסקות בחיתוך, הפרידה וחיצול הכל בבת אחת. מרכז ההרכבה של סלוניגר 36S הוא מקרה טוב בנקודה. ראינו חנויות שעוברות בכמויות עצומות של חוטים עם אדם אחד בלבד שמפקח על כל התהליך במקום צורך בכמה עובדים שעושים כל צעד בנפרד. מספרים מהשמיים מראים שההגדרות האלה יכולות לקצץ את חשבונות העבודה ב-25-30%. זה עושה הבדל עצום בלשמור על עלויות גלויות ניתנות לניהול. בנוסף, המכונות האלה נוטות להיות די אמינות יום אחרי יום, והעברות ממשרה אחת לשנייה לא לוקחות זמן רב כמו שיטות מסורתיות. יצרנים מקבלים את הטוב משני העולמות יעילות טובה באמת מבלי להקריב סטנדרטים איכותיים.

הקטנת הפסולת החומרה בפעולות הדיווח

מערכות חותמת אוטומטיות מודרניות משתמשות בטכנולוגיה מתקדמת שמטפלת בחומרים בדיוק יוצא דופן, מקצלת בזבוז חומר. המכונות האחרונות די טובות במדידת דברים בדיוק נכון ובביצוע תהליכים ללא טעויות, כך שהם בסופו של דבר להשתמש בחומרי גלם הרבה פחות מאשר שיטות ישנות עשה. גם במפעלים רבים יש אנליטיקה מובנית במערכות שלהם, שמעקבת אחרי כמה פסולת מופחתת חודש אחרי חודש. זה מאפשר לניהול לראות איזה סוג של כסף הם חוסכים ואיך יעילות הפעילות שלהם הפכה. כמה יצרנים גדולים טוענים שהם הצליחו לצמצם פסולת ב-20 אחוזים רק על ידי הפעלת אוטומטית, בהתבסס על מספרים מהשנה שעברה. מעבר לחסכון במזומנים, שיפורים אלה משמעו ביצועים סביבתיים טובים יותר באופן כללי. מפעלים המקבלים סוג זה של טכנולוגיה נוטים להשאיר טביעת רגל פחמן קטנה יותר תוך כדי עדיין מקבלים את עבודות הדביקה שלהם מבוצע ביעילות.

התקדמות בבטיחות בסביבות ייצור

הסרת פציעות בעקבות לחץ חזרתי

מערכות הפרידה שמאוטומטיות תהליכים משחקות תפקיד גדול בלהפחית את פציעות הלחץ החוזרות על עצמן שכיחות כל כך במפעלים לייצור. המכונות האלה לוקחות על עצמן הרבה מהעבודות המייגעות והחוזרות על עצמן שעובדים בדרך כלל צריכים לעשות ביד יום אחרי יום, מה שמסייע למנוע את סוג הפציעות שאנו רואים לעתים קרובות מדי במקומות שבהם אנשים עובדים שעות ארוכות במשימות פיזיות מאתגרות. כאשר חברות עוברות לפתרונות אוטומטיים, הן מגינות על כוח העבודה שלהן מפני פגיעה ובאותו זמן חוסכות כסף משום שהן מוציאות פחות על חשבונות רפואיים הקשורים לתאונות במקום העבודה. מחקרים שבדקו ארגונומיקה מראים כמה תוצאות מרשימות מדי דיווחי פציעות מפעלים יורדים בערך למחצית כאשר הטכנולוגיות הללו יושמו כראוי. הניצחון האמיתי כאן הוא מאבטחת עובדים כפולה ועלות עלות נמוכות יותר עבור עסקים המנסים להישאר תחרותיים בשוק של היום.

הכרזה אוטומטית של סיכונים בחתיכה מהירה

הוספת זיהוי סכנות אוטומטי לחיתוך במהירות גבוהה באמת מגבירה את בטיחות מקום העבודה. מערכות אלה מזהות סכנות מהר לפני שהן הופכות לבעיות, מה שהופך את מרחב המפעל הרבה יותר בטוח לכולם. מפעלים המקימים סוג זה של טכנולוגיית בטיחות מתקדמת נוטים לראות פחות תאונות מתרחשות, מה שאומר שהייצור פועל בצורה חלקה יותר ללא עצירות בלתי צפויות. רוב תקנות הבטיחות מדגישות את הצורך בהליך בטיחות טוב בכל רחבי הרשת. כאשר חברות בוחרות את הכללים האלה כראוי, הן לא רק מגינות על העובדים שלהן אלא גם מפעילות את המכונות שלהן טוב יותר, יצרנים חכמים יודעים כי השקעה בביטחון אינה רק על ציות, היא למעשה הגיונית מבחינה עסקית בטווח הארוך.

הסתגלות橫 כל תחומי הייצור

יישומים בין-סCTORים מחתכי דפים חשמליים ועד קרעי כבלים

מכונות הפרידה אוטומטיות מראות רב יכולת אמיתית בהגדרות ייצור, עובדות בין תעשיות שונות כדי להגביר את מהירות הפעילות שיכולה לשנות כיוון כאשר יש צורך. קחו לדוגמה את אותה מכונה שעובדת על עבודות חיתוך נייר עם חותכות חשמליות וניתוק כבלים ללא פסקה, כל זאת תוך מתן תוצאות אמינות והפכת זרימת העבודה למתקדם יותר. היכולת להתמודד עם מספר משימות שונות עם מכונה אחת היא יתרון גדול עבור יצרנים. חנויות רבות מצאו כי השקעה בסוג זה של ציוד גמיש משתלם עם הזמן. כאשר חברות מנצלות את המיטב ממה שהמכונות שלהן יכולות לעשות, הן בדרך כלל רואות הוצאות נמוכות יותר ויעילות טובה יותר. גישה מעשית זו מסבירה מדוע כל כך הרבה עסקים מסתכלים כעת על מכונות מרובות משימות אלה ככלי חיוני ולא רק מכשירים מיוחדים לתעשיות ספציפיות.

כלי החלפה מהירה לעיבוד מרובע חומרים

אימוץ כלי שינוי מהיר בהגדרות אוטומציה משנה את הדרך שבה מפעלים עובדים עם חומרים מרובים. עם מערכות אלה, המעבר מפרויקט ייצור אחד לאחר מתרחש במהירות, מה שהופך את קווי המפעלים ליותר מתאימים באופן כללי. היכולת להחליף כלים במהירות כזאת מקצצת את זמן הפסקה בכ-40% על פי מחקרים חדשים, ומאפשרת למפעלים להגיב מהר יותר כאשר דרישות הלקוח משתנות תוך שמירה על סטנדרטים של המוצר. יצרנים שהיישמו טכנולוגיה זו מספרים סיפורים של שיעורי הפקה טובים יותר וגמישות תפעולית גדולה יותר, מה שנותן להם יתרון על פני המתחרים תקועים בשיטות ישנות יותר. מה עושה את הגישה הזו כל כך בעלת ערך? זה עוזר לחסוך חומרי גלם במהלך המעברים בין שלבי הייצור השונים, משהו שחשוב מאוד במראה הייצור הדוק של היום שבו יעילות חשובה לכל דבר.

אינטגרציה לייצור חכם

חיבור IoT עבור תחזית תקופת חיים

הביאת טכנולוגיית IoT לייצור חכם מאפשרת למפעלים לפקח על הפעילות בזמן אמת ולחזות מתי המכונות צריכות תחזוקה, מה שמאפשר לכל דבר לפעול בצורה חלקה. חברות שמקובלות על עמדת פיתוח זו רואות פחות קריעות פתאומיות ומוציאות פחות כסף לתקן דברים לאחר שהם מתקלקלים, כך שהעסקים שלהם נשארים על המסלול. לפי דיווחים בתעשייה, חברות מסוימות הפחיתו את חשבונות תחזוקה של 20-25 אחוזים באמצעות שיטות אלה, מה שמראה כמה זה יכול לעשות הבדל עבור פעילות יומיומית (Journal of Medicinal Food). מערכות תחזוקה מבוססות IoT אלה משתמשות בעיקר בסנסורים בכל רחבי המפעל יחד עם כלים חכמים לניתוח נתונים כדי לעקוב אחרי בריאות כל חלק מהמכונה. כאשר משהו נראה כאילו הוא עלול להיכשל בקרוב, עובדים מקבלים התראות כך שהם יכולים לתקן בעיות לפני שמישהו אפילו מבחין שיש בעיה.

הופעה מבוססת נתונים במערכת הדפסת פילם

במצבי ייצור חכמים, ניתוח נתונים באמת עוזר לזהות בעיות בפעולות חותמת פלסטיק כך שחברות יכולות לתקן את התהליכים שלהם לתוצאות טובות יותר. כאשר יצרנים עוקבים אחר דברים כמו זמן הפסקת עבודה של מכונות או שיעורי פסולת חומרים, הם מקבלים מספרים אמיתיים לעבוד עליהם כאשר הם מחליטים כיצד לשפר את ביצועי המפעל. דיווחים בתעשייה מראים כי חנויות המשתמשות בשיטות נתונים אלה לעתים קרובות רואה שיפור של 10% בערך באיכות היעילות שלהם יום יום (טכנולוגיית תרופות כיסתה את זה). היתרונות לא רק לתקן צרכים. נתונים טובים מאפשרים למנהלים להבין איפה לבזבז כסף בחוכמה על שדרוגים של ציוד או הכשרה של צוות, מה שהופך את כל המבצע לקל יותר מבלי להקריב סטנדרטים איכותיים.

יתרונות תקשורתיים של מערכות אוטומטיות

פעילות חסכונית אנרגטית בהשוואה לTERNATIVOT ידניות

מתקני ייצור המעבירים למערכות אוטומטיות נוטים לחסוך מעט מאוד עלויות אנרגיה בהשוואה לתהליכים ידניים מיושנים. המכונות עצמן בנויות עם אופטימיזציה אנרגיה בראש, מה שאומר מפעלים מוציאים פחות כסף לניהול אותם יום יום תוך פליטת פחות גזי חממה. יצרנים רבים הבחינו כי מגמה זו מתאימה ישר ליוזמות ירוקות שלהם, הופכת את קווי הייצור לחברים יותר לכוכב הלכת מבלי להקריב את איכות הייצור. מחקרים בתעשייה מראים פחתה באנרגיה של בין 15% ל-30% לאחר יישום פתרונות אוטומטיים אלה במגזרים שונים. מעבר לעזרה לסביבה, החיסכון הזה מתורגם ישירות לכסף אמיתי שהושמר עבור בעלי העסקים, ומאפשר להם להשקיע מחדש בתחומים אחרים או להעביר מחירים נמוכים יותר ללקוחות שמעוניינים יותר ויותר בפעולות בר קיימא בכל מקרה.

ריצת חזרה סגורה בחתיכת נייר תעשייתית

מיחזור מעגלי סגור מציע יתרונות רציניים כשמדובר בהפכת פעולות חיתוך נייר תעשייתי למועשיות יותר. כאשר יצרנים מייצרים מערכות אלה, הם מקצצים בפסולת באופן דרמטי, מה שהופך את כל מערכת הייצור שלהם יותר ירוקה. הרעיון הבסיסי הוא פשוט: חומרים נאספים מתהליך החיתוך ואז משמשים מחדש במקום להיזרק, כך ששום דבר לא הולך לפסולת. מפעלים של נייר המשתמשים בשיטה זו רואים לעתים קרובות את פסולת המזבלה יורדת ב-60% או יותר על פי דיווחים בתעשייה. מעבר לעזרה לסביבה, המערכות האלה למעשה חוסכות כסף גם כי חברות לא קונות כל הזמן חומרי גלם חדשים. עבור יצרני נייר המבקשים לאזן בין יוזמות ירוקות לדאגות קצרה, מיחזור מעגלי סגור מייצג מצב מנצח שניים שעובד הן מבחינה אקולוגית והן כלכלית.