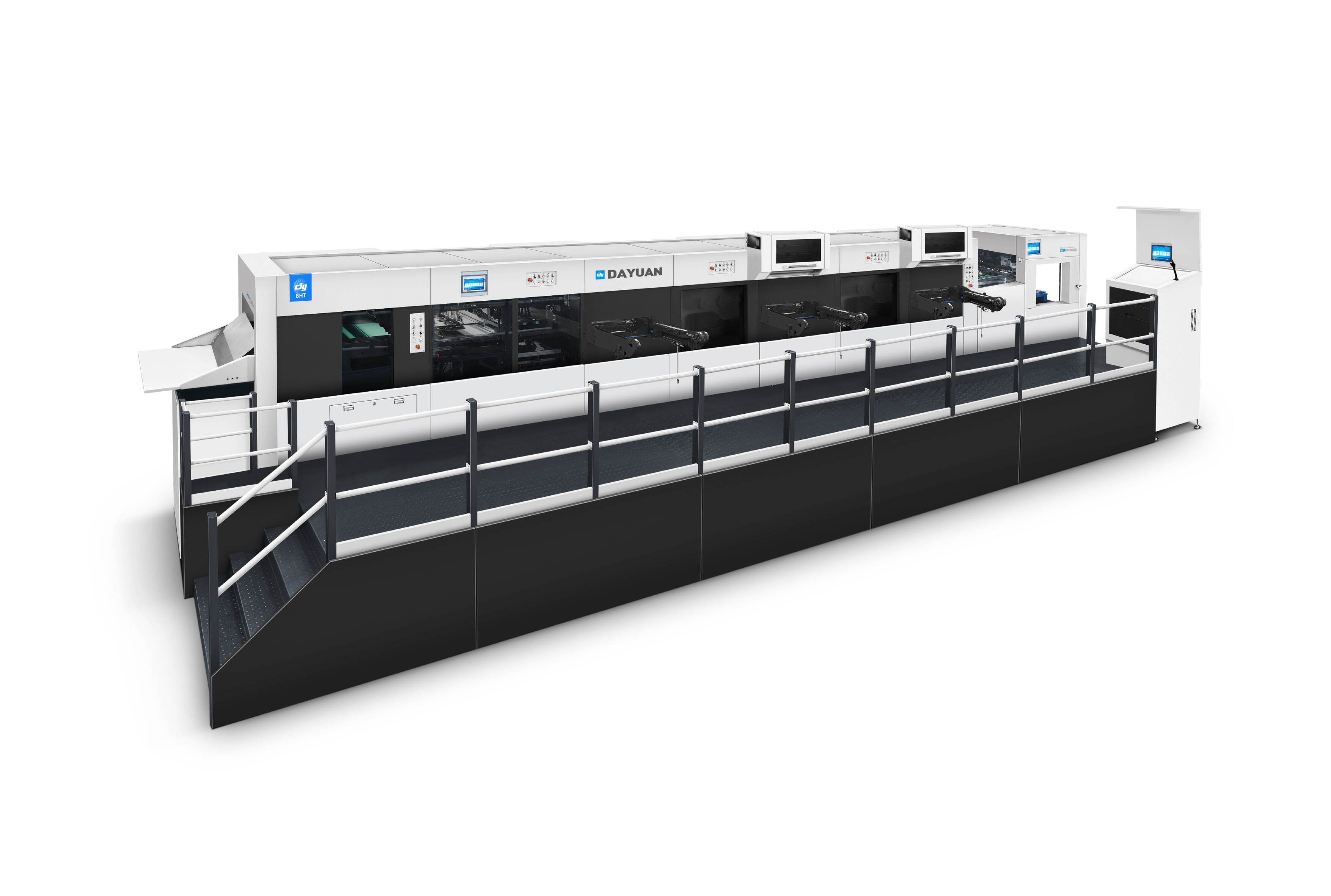

افزایش کارایی تولید با برداشت خودکار فناوری

جریان کاری سادهشده برای تولید حجم زیاد

تولید حجم بالا از تکنولوژی جدا کردن خودکار تقویت واقعی می یابد زیرا باعث می شود که جریان کار به آرامی انجام شود. وقتی که دستکاری مواد از طریق این سیستم ها بهینه شود، زمان تولید کمی کاهش می یابد، بنابراین کارخانه ها در واقع به مهلت های خود بدون اینکه عرق کنند، می رسند. چیزی که واقعاً در مورد این تکنولوژی خوب است این است که چگونه به درستی در تنظیمات تولید فعلی جا می گذارد، تغییر بین مراحل مختلف تولید را تقریباً بدون تلاش و افزایش تولید کلی در خطوط مونتاژ می کند. گزارش های صنعت نشان می دهد که خلاص شدن از نیروی دستی در این فرآیندها می تواند زمان تولید را حدود 40 درصد کاهش دهد، که توضیح می دهد چرا بسیاری از کارخانه ها برای عملیات سریعتر و تمیزتر به اتوماتیک شدن می پردازند.

توانایی عملکرد ۲۴/۷ نسبت به محدودیتهای دستی

سیستم های خودکار یک مزیت واضح نسبت به کار دستی دارند وقتی که نوبت به کار بدون توقف روز به روز می رسد، به این معنی که کارخانه ها می توانند محصولات بیشتری را نسبت به قبل تولید کنند. بر خلاف افرادی که نیاز به استراحت دارند، این ماشین ها تقریبا بدون توقف کار می کنند در حالی که کیفیت را در طول تولید ثابت نگه می دارند. بسیاری از کارخانه ها گزارش می دهند که قادر به افزایش تولید حدود دو برابر آنچه که قبلاً تولید می کردند، در حالی که همان سطح کیفیت مورد انتظار مشتریان را حفظ می کنند. اگر به اعداد واقعی از میدان نگاه کنیم، حتی پیشرفت های کوچک در اینکه ماشین ها تا چه مدت بین چرخه های تعمیر و نگهداری در حال کار هستند، به پول واقعی صرفه جویی در ماه ها و سال ها تبدیل می شوند. این توضیح می دهد که چرا بسیاری از تولید کنندگان در صنایع مانند قطعات خودرو یا مونتاژ الکترونیک با وجود هزینه های اولیه به راه حل های خودکار جدا کردن تغییر می کنند.

مهندسی دقت در پردازش مواد

سیستمهای تنظیم میکرو برای برش کاغذ صنعتی

معرفی سیستم های تنظیم میکرو بازی را برای عملیات برش کاغذ صنعتی تغییر داده است. این سیستم ها باعث می شوند برش های بسیار دقیق انجام شود که باعث کاهش اشتباهات و حفظ سلامت محصولات در طول تولید می شود. کارخانه ها گزارش می دهند که ورق های کمتر رد شده است زیرا این تنظیمات به طور خودکار در طول فرآیند اتفاق می افتد، که به معنای استفاده بهتر از مواد اولیه در طول تولید تولید است. مثال های واقعی نشان می دهد که وقتی شرکت ها این تکنیک های برش دقیق را اجرا می کنند، آنها پیشرفت در محصولات نهایی را می بینند که حتی سخت ترین مشخصات مورد نیاز مشتریان در بخش بسته بندی و چاپ را برآورده می کنند. برای تولیدکنندگان که با مواد حساس کار می کنند و هر فرد تا نتیجه نهایی اهمیت دارد، این نوع کنترل تفاوت بین سطوح کیفیت قابل قبول و بازکاری گران قیمت را ایجاد می کند.

اضافه کردن سیستم های تنظیم میکرو به ماشین های برش کاغذ صنعتی، به ویژه مدل های الکتریکی که امروزه بسیاری از کارخانه ها از آنها استفاده می کنند، واقعاً تفاوت ایجاد می کند وقتی که می آید به انجام کارها سریعتر و با دقت بیشتر. برای شرکت هایی که سعی دارند پول خود را در مواد هدر رفته صرفه جویی کنند و در چارچوب الزامات قانونی بمانند، این ارتقا ها بسیار مهم هستند. کارخانه های کاغذ و کارخانه های بسته بندی در سراسر کشور این را از دست خود می بینند زیرا مشتریان در هر کار از تحملات سخت تر می خواهند. روند قطع دقیق تر در آینده نزدیک کاهش نخواهد یافت چون بخش های کنترل کیفیت چیزی کمتر از کمال را نمی پذیرند.

ادغام با دقت ماشین چاپ فويل

وقتی ماشین های خودکار جدا کردن در کنار تجهیزات فولی stamping کار می کنند، آنها به حفظ دقت در طول تولید کمک می کنند. راه این سیستم ها به هم متصل می شوند، این عدم تطابق های کوچک را که وقتی قسمت های مختلف فرآیند با یکدیگر صحبت نمی کنند رخ می دهد کاهش می دهد، بنابراین محصولات در همه جا بهتر به نظر می رسند. اکثر کارخانه ها در هنگام اجرای این عملیات جفت، حدود 95٪ دقت را گزارش می دهند، اگرچه نتایج بسته به کیفیت تنظیم متفاوت است. برای بسیاری از مغازه ها، این نوع علامت گذاری دقیق نشان دهنده یک گام واقعی از روش های قدیمی است که در آن تنظیمات دستی به طور مداوم در طول چرخه تولید مورد نیاز بود.

وقتی تولیدکنندگان تجهیزات فولیک را با ماشین های جدا کننده ترکیب می کنند، آنها انتقال های صاف تری بین مراحل را به دست می آورند که باعث می شود کل فرآیند بهتر کار کند. استامپر های فولی گرم وقتی با استامپر های خودکار ترکیب شوند به خصوص خوب کار می کنند چون این تنظیم واقعاً دقت عملیات را بهبود می بخشد. برای شرکت هایی که مواد بسته بندی یا وسایل تزئینی را تولید می کنند، گرفتن اندازه های دقیق برای رسیدن به استانداردهای کیفیت بسیار مهم است. نتیجه اش چه شد؟ اشتباهات کمتری در طول تولید اتفاق می افتد، محصولات در هر دسته به نظر سازگارتر می رسند، و کارخانه ها می توانند بدون قربانی کردن این سطح مهم جزئیات، مقادیر بیشتری تولید کنند.

بهینهسازی هزینه از طریق خودکارسازی

کاهش هزینههای نیروی انسانی در تولید هارس کابل

وقتی صحبت از تولید سیم های سیم کشی می شود، اتوماسیون واقعا هزینه های نیروی کار را کاهش می دهد، زیرا به این معنی است که افراد کمتری در زمین مورد نیاز هستند. به عنوان مثال پردازش سیم را در نظر بگیرید، که شامل کار تکراری زیادی است. بسیاری از شرکت ها به راه حل های خودکار مانند ماشین های CSC که برش، جدا کردن و پیچ کردن همه را در یک بار انجام می دهند، تغییر کرده اند. "شلنگر" CrimpCenter 36 S نمونه خوبی از این موضوع است. ما شاهد این بوده ایم که مغازه ها حجم زیادی سیم را با یک نفر که تمام فرآیند را نظارت می کند، به جای نیاز به چندین کارگر برای انجام هر مرحله به صورت جداگانه، اجرا می کنند. بعضی از اعداد در حال حرکت نشان می دهد این تنظیمات می توانند هزینه های کار را بین 25 تا 30 درصد کاهش دهند. این تفاوت بزرگی در مدیریت هزینه های عمومی ایجاد می کند. علاوه بر این، این ماشین ها به طور معمول هر روز قابل اعتماد هستند، و تغییر از یک کار به کار دیگر به اندازه روش های سنتی طول نمی کشد. تولید کنندگان بهترین دو جهان را به دست می آورند. کارایی بسیار خوبی بدون قربانی کردن استانداردهای کیفیت.

کاهش ضایعات مواد در عملیات ضربهزنی

سیستم های خودکار چاپ مدرن از تکنولوژی پیشرفته استفاده می کنند که مواد را با دقت قابل توجهی دستکاری می کنند و مواد هدر رفته را کاهش می دهند. آخرین ماشین ها در اندازه گیری دقیق چیزها و انجام فرآیندها بدون اشتباه بسیار خوب هستند، بنابراین آنها در نهایت از مواد خام بسیار کمتری نسبت به روش های قدیمی استفاده می کنند. بسیاری از کارخانه ها سیستم های تحلیلی در سیستم های خود دارند، که ماه به ماه میزان زباله را کاهش می دهد. این به مدیریت اجازه می دهد تا در واقع ببیند که چه نوع پول را پس انداز می کنند و عملکرد آنها تا چه حد کارآمد شده است. برخی از تولیدکنندگان بزرگ ادعا می کنند که با خودکار شدن، توانسته اند ضایعات را حدود ۲۰ درصد کاهش دهند، بر اساس آمار سال گذشته. علاوه بر صرفه جویی در پول نقد، این پیشرفت ها به معنای عملکرد محیط زیست بهتر در کل است. کارخانه هایی که این نوع تکنولوژی را به کار می برند، اثر پایینی کربن کمتری را در خود جای می دهند در حالی که هنوز کار های چاپی خود را به طور کارآمد انجام می دهند.

پیشرفتهای امنیتی در محیطهای تولید

حذف زخمهای ناشی از فشار تکراری

سیستم های جداسازی که فرآیندهای خود را خودکار می کنند نقش بزرگی در کاهش آسیب های استرس تکراری که در کارخانه های تولیدی شایع است، دارند. این ماشین ها بسیاری از کارهای خسته کننده و تکراری را که کارگران باید روزانه دست به دست انجام دهند را بر عهده می گیرند، که به جلوگیری از انواع آسیب هایی که اغلب در مکان هایی که افراد ساعت های طولانی کار می کنند و کارهای جسمی سخت را انجام می دهند، کمک می کند. وقتی شرکت ها به راه حل های خودکار روی می آورند، نیروی کارشان را از آسیب محافظت می کنند و در عین حال پول صرف می کنند زیرا هزینه های پزشکی مربوط به حوادث شغلی را کاهش می دهند. مطالعات مربوط به ارگونومیک نتایج بسیار چشمگیری را نشان می دهد. گزارش آسیب های کارخانه نیز در صورت اجرای درست این فناوری ها به نصف کاهش می یابد. پیروزی واقعی در اینجا دو برابر امنیت کارکنان و هزینه های عمومی پایین تر برای کسب و کارهایی است که در تلاش برای رقابت در بازار امروز هستند.

تشخیص خودکار خطر در برش سریع

اضافه کردن تشخیص خطر خودکار به برش با سرعت بالا واقعا امنیت محل کار را افزایش می دهد. این سیستم ها خطرات را قبل از اینکه به مشکل تبدیل شوند، تشخیص می دهند و باعث می شوند که زمین کار برای همه بسیار امن تر باشد. کارخانه هایی که این نوع تکنولوژی پیشرفته ایمنی را نصب می کنند، تصادفات کمتری را مشاهده می کنند، که به این معنی است که تولید بدون توقف غیر منتظره، به راحتی انجام می شود. اکثر مقررات ایمنی بر ضرورت روش های ایمنی خوب در همه زمینه ها تاکید دارند. وقتی شرکت ها به درستی از این قوانین پیروی می کنند، نه تنها از کارگرانشان محافظت می کنند بلکه ماشین هایشان را بهتر کار می کنند چون وقایع کمتری وجود دارد. تولیدکنندگان هوشمند می دانند که سرمایه گذاری در ایمنی فقط در مورد انطباق نیست در واقع در دراز مدت منطقی است.

پذیرش در بخشهای مختلف تولید

کاربردهای چندصنعتی از برگبردارهای الکتریکی تا جداکنندههای کابل

ماشین های خودکار جدا کردن، قابلیت های بسیار زیادی در محیط های تولید دارند، در صنایع مختلف کار می کنند تا سرعت تغییر جهت عملیات را در صورت نیاز افزایش دهند. به عنوان مثال، همان ماشین که کار برش کاغذ را با برش های الکتریکی و جدا کردن کابل ها را بدون از دست دادن ضربان انجام می دهد، در حالی که نتایج قابل اعتماد را ارائه می دهد و جریان کار را صاف تر می کند. توانایی انجام چندین کار مختلف با یک دستگاه یک امتیاز بزرگ برای تولید کنندگان است. بسیاری از مغازه ها متوجه شده اند که سرمایه گذاری در این نوع تجهیزات انعطاف پذیر در طول زمان سود می دهد. وقتی شرکت ها از توانایی ماشین هایشان بیشترین استفاده را می کنند، معمولاً هزینه های کمتری و بهره وری بهتری را مشاهده می کنند. این رویکرد عملی توضیح می دهد که چرا بسیاری از شرکت ها اکنون به این ماشین های چند وظیفه ای به عنوان ابزار ضروری به جای فقط ابزار تخصصی برای صنایع خاص نگاه می کنند.

ابزار تغییر سریع برای پردازش چند مادهای

استفاده از ابزار تغییر سریع در سیستم های اتوماسیون، نحوه کار کارخانه ها با مواد مختلف را تغییر می دهد. با استفاده از این سیستم ها، تغییر از یک کار تولید به کار دیگر سریع اتفاق می افتد، که خطوط کارخانه را به طور کلی بسیار سازگارتر می کند. توانایی تغییر ابزار به سرعت زمان بیکار را حدود 40٪ کاهش می دهد، بر اساس مطالعات اخیر، اجازه می دهد تا کارخانه ها سریعتر در هنگام تغییر خواسته های مشتری پاسخ دهند در حالی که هنوز هم استانداردهای محصول را حفظ می کنند. تولیدکنندگان که این فناوری را پیاده سازی کرده اند داستان هایی از نرخ های تولید بهتر و انعطاف پذیری عملیاتی بیشتر را می گویند، به آنها یک مزیت نسبت به رقبایی که با روش های قدیمی گیر کرده اند، می دهد. چرا این روش خیلی ارزشمند است؟ این کمک می کند تا مواد خام را در زمان انتقال بین مراحل مختلف تولید صرفه جویی شود، چیزی که در چشم انداز تولید تنگ امروز که در آن کارایی برای همه چیز مهم است بسیار مهم است.

یکپارچگی تولید هوشمند

اتصال IoT برای نگهداری پیشبینیپذیر

آوردن تکنولوژی اینترنت اشیا به تولید هوشمند به کارخانه ها اجازه می دهد تا عملیات را در زمان واقعی نظارت کنند و پیش بینی کنند که ماشین ها چه زمانی نیاز به تعمیر و نگهداری دارند، که همه چیز را به آرامی اجرا می کند. شرکت هایی که این موضع فعال را اتخاذ می کنند، خرابی های ناگهانی کمتری را مشاهده می کنند و هزینه های کمتری برای تعمیر چیزها پس از خرابی ها خرج می کنند، بنابراین کسب و کار آنها در مسیر خود باقی می ماند. بر اساس گزارش های صنعت، برخی از شرکت ها هزینه های نگهداری خود را با استفاده از این روش ها حدود ۲۰ تا ۲۵ درصد کاهش داده اند، که نشان می دهد چقدر می تواند برای عملیات روزانه تفاوت ایجاد کند (ژورنال مواد غذایی دارویی). این سیستم های تعمیرات مبتنی بر اینترنت اشیا اساساً از سنسورها در سراسر کارخانه همراه با ابزارهای هوشمند تجزیه و تحلیل داده ها برای نظارت بر سلامت هر قطعه ماشین استفاده می کنند. وقتی چیزی به نظر می رسد که به زودی ممکن است شکست بخورد، کارگران هشدار می گیرند تا بتوانند مشکلات را قبل از اینکه کسی متوجه شود که مشکلی وجود دارد، حل کنند.

بهینهسازی فرآیند مبتنی بر داده در خطوط ضرب فويل

در محیط های تولید هوشمند، تجزیه و تحلیل داده ها واقعاً به شناسایی مشکلات در عملیات چاپ ورق کمک می کند تا شرکت ها بتوانند فرآیندهای خود را برای نتایج بهتر اصلاح کنند. وقتی تولیدکنندگان چیزهایی مانند زمان توقف ماشین یا میزان اتلاف مواد را ردیابی می کنند، آنها اعداد واقعی را برای تصمیم گیری در مورد چگونگی بهبود عملکرد کارخانه دریافت می کنند. گزارش های صنعت نشان می دهد که مغازه هایی که از این روش های داده استفاده می کنند اغلب حدود 10 درصد بهبود در کارایی روز به روز خود را مشاهده می کنند (فارماسیوتیک تکنولوژی این موضوع را پوشش داده است). مزایای آن فراتر از رفع تنگنایی ها است. داده های خوب به مدیران کمک می کند تا بفهمند که کجا باید پول را به طور عاقلانه برای ارتقاء تجهیزات یا آموزش کارکنان صرف کنند، که باعث می شود کل عملیات بدون از دست دادن استانداردهای کیفیت، ساده تر شود.

مزایای پایداری سیستمهای خودکار

عملکرد صرفهجویی در انرژی نسبت به گزینههای دستی

کارخانه هایی که به سیستم های خودکار تغییر می کنند، در مقایسه با فرآیندهای دستی قدیمی، هزینه های انرژی را بسیار کم می کنند. خود ماشین ها با بهینه سازی انرژی در ذهن ساخته شده اند، به این معنی که کارخانه ها هزینه کمتری برای اجرای روزانه آنها خرج می کنند در حالی که گازهای گلخانه ای کمتری تولید می کنند. بسیاری از تولید کنندگان متوجه شده اند که این روند به خوبی با ابتکارات سبزشان مطابقت دارد، خطوط تولید را دوستانه تر از سیاره بدون قربانی کیفیت محصول. مطالعات صنعت نشان می دهد که پس از اجرای این راه حل های خودکار در بخش های مختلف، بین 15 تا 30 درصد کاهش انرژی وجود دارد. اما فراتر از کمک به محیط زیست، این پس انداز ها به طور مستقیم به دلارهای واقعی برای صاحبان کسب و کار تبدیل می شوند، به آنها اجازه می دهد تا در زمینه های دیگر سرمایه گذاری کنند یا قیمت های پایین تر را به مشتریان منتقل کنند که به طور فزاینده ای به شیوه های پایدار اهمیت می دهند.

بازیابی حلقه بسته در برش کاغذ صنعتی

بازیافت حلقه بسته مزایای جدی در مورد ایجاد عملیات برش کاغذ صنعتی پایدارتر ارائه می دهد. وقتی تولیدکنندگان این سیستم ها را در محل خود قرار می دهند، آنها به طور چشمگیری ضایعات را کاهش می دهند، که کل سیستم تولید آنها را سبزتر می کند. ایده ی اصلی آن بسیار ساده است: مواد از فرآیند برش جمع آوری می شوند و سپس به جای دور ریختن استفاده مجدد می شوند، بنابراین هیچ چیزی هدر نمی رود. کارخانه های کاغذی که از این روش استفاده می کنند اغلب بر اساس گزارش های صنعت، میزان زباله های دفن زباله تا 60 درصد یا بیشتر کاهش می یابد. اما فراتر از کمک به محیط زیست، این سیستم ها در واقع پول را نیز صرفه جویی می کنند، زیرا شرکت ها به طور مداوم مواد خام جدید را خریداری نمی کنند. برای تولیدکنندگان کاغذ که به دنبال تعادل اقدامات سبز با نگرانی های خط پایین هستند، بازیافت حلقه بسته یک وضعیت برنده را نشان می دهد که از نظر زیست محیطی و اقتصادی کار می کند.