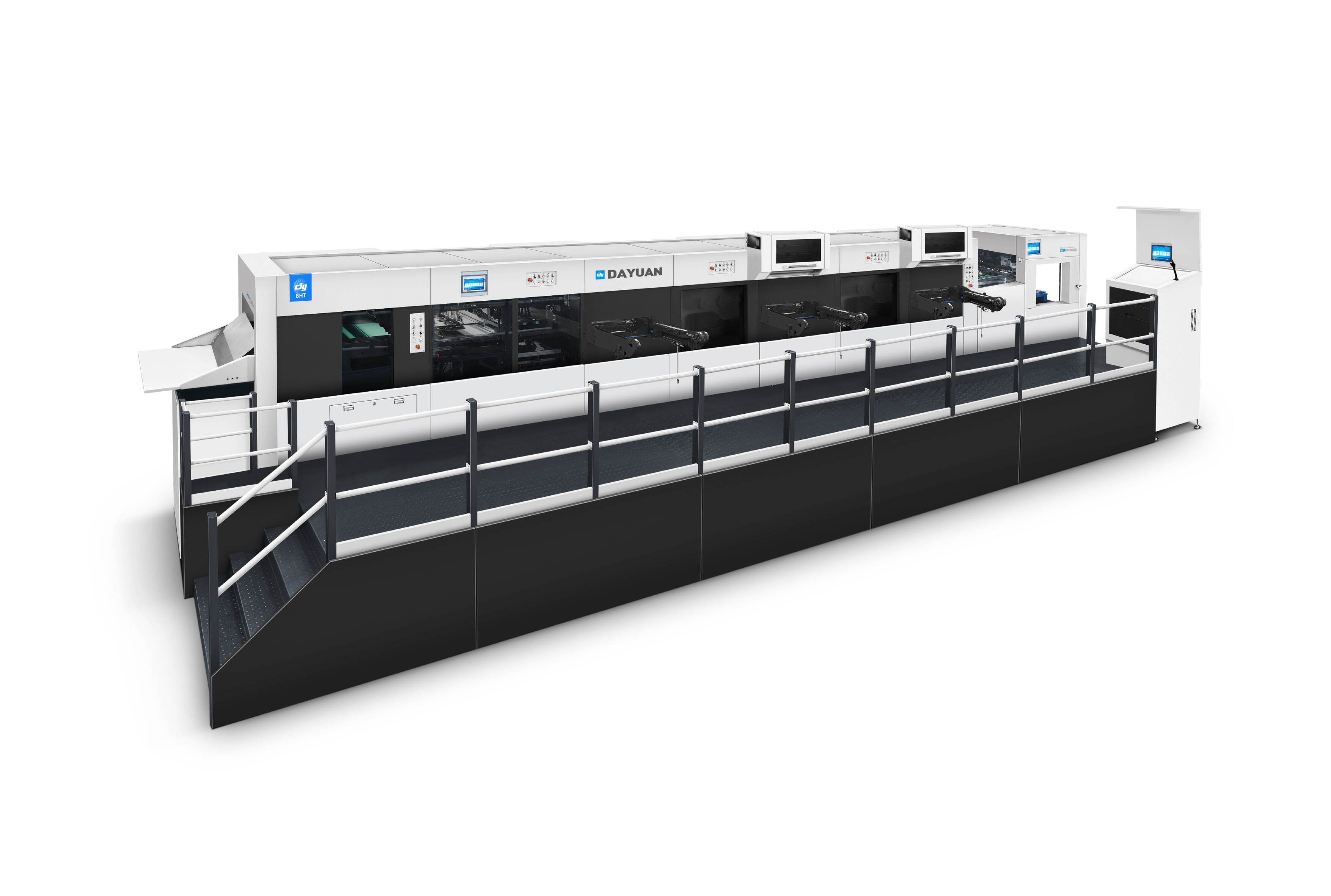

Növekvő termelési hatékonyság Automatikus leválasztás TECHNOLOGIA

Streamlined munkafolyamat magas térfogatú gyártásra

A nagy mennyiségű gyártás nagy előrelépést kap az automatizált lepakolás technológiájából, mert ez simább munkafolyamatot tesz. Amikor a szerszámkezelés optimalizálódik ezekkel a rendszerekkel, a gyártási idők kissé csökkennek, így a gyárak ténylegesen a határidőket teljesítik izzadás nélkül. Ami igazán jó ebben a technológiában az, hogy jól illeszkedik a jelenlegi gyártási beállításokba, szinte könnyedén átválthat a különböző gyártási fázisok között, és növelheti a teljes termelést a gyártósorokon. Az iparági jelentések szerint a kézi munka eltávolítása a folyamatok során mintegy 40%-kal csökkentheti a termelési időt, ami megmagyarázza, miért ugrálnak be annyi üzem az automatizálásra, hogy gyorsabb és tisztább műveleteket végezzenek.

24/7 működési képességek manuális korlátozásokkal szemben

Az automatizált rendszerek egyértelműen előnyben részesítik a kézi munkát, amikor nap mint nap, szüntelenül működnek, ami azt jelenti, hogy a gyárak sokkal több terméket tudnak előállítani, mint korábban. Az emberekhez képest, akiknek szünetekre van szükségük, ezek a gépek szinte leállás nélkül működnek, miközben a minőséget a gyártási ciklusok során folyamatosan tartják. Sok üzem arról számol be, hogy kétszeresére növelheti a termelését, miközben a fogyasztók által várt minőséget megtartja. Ha a tényleges számokat nézzük, még a kis javulások is, hogy a gépek mennyi ideig maradnak működőképesek a karbantartási ciklusok között, hónapok és évek alatt igazi pénzt takarítanak meg. Ez megmagyarázza, hogy miért váltanak át olyan sok gyártó olyan iparágakban, mint az autóalkatrészek vagy az elektronikai szerelések automatizált levágási megoldásaira, a kezdeti költségek ellenére.

Pontosságos Mérnöki Dolgozat Anyagfeldolgozásban

Mikro-Szabályozási Rendszerek Birodalom Papírvágáshoz

A mikro-korrekciós rendszerek bevezetése megváltoztatta az ipari papírvágási műveleteket. Ezek a rendszerek rendkívül pontos vágásokat tesznek lehetővé, ami csökkenti a hibákat, és a gyártás során a termékeket sértetlenül tartja. A gyárak kevesebb elutasított lapot jelentettek, mert ezek a beállítások automatikusan történnek a folyamat során, ami azt jelenti, hogy a nyersanyagok jobb kihasználását a gyártási körök során. A valós tapasztalatok azt mutatják, hogy amikor a vállalatok ezeket a precíz vágási technikákat alkalmazzák, javulást tapasztalnak a késztermékekben, amelyek megfelelnek még a csomagolási és nyomtatási ágazatban dolgozó ügyfelek legszigorúbb előírásainak is. A érzékeny anyagokkal dolgozó gyártók számára, ahol minden egyes személy a végső eredményig számít, ez a fajta ellenőrzés jelenti a különbséget a elfogadható minőségszint és a költséges újrafeldolgozás között.

A mikro-korrekciós rendszerek hozzáadása az ipari papírvágókhoz, különösen azokhoz az elektromos modellekhez, amelyeket manapság sok gyár használ, valóban sokat változtat, ha a dolgokat gyorsabban és pontosabban végzik. A vállalatok számára, akik pénzt akarnak takarítani a hulladékokból és a szabályozási követelmények szerint akarnak élni, ezek a fejlesztések nagyon fontosak. Az ország papírgyárak és csomagolóüzemei ezt szemtanúi, mivel az ügyfelek szigorúbb tűrőképességet követelnek minden munkavégzésnél. A pontosabb vágás iránti trend sem lassul le hamarosan, mivel a minőségellenőrző osztályok már nem fogadnak el semmit a tökéletességnél kevesebbet.

Integráció fóliás markoló géppel pontossággal

Amikor az automatikus leválasztó gépek a fóliaművészgépekkel együtt dolgoznak, segítenek a dolgok pontosságának fenntartásában a gyártási ciklusok során. Az, ahogy ezek a rendszerek összekapcsolódnak, csökkenti azokat a kis eltéréseket, amelyek akkor fordulnak elő, amikor a folyamat különböző részei nem beszélnek egymással, így a termékek minden szempontból jobban néznek ki. A legtöbb gyár 95% pontosságot jelent a párosított műveletek elvégzésében, bár az eredmények a beállítás minőségétől függően változnak. Sok üzlet számára az ilyen típusú pontossági jelölés megtalálása egy igazi lépést jelent a régebbi módszerekhez képest, ahol a gyártási ciklusok során folyamatosan kézi beállításra volt szükség.

Amikor a gyártók a fóliát nyomó berendezéseket a szétválasztó gépekkel kombinálják, zökkenőmentesebb átmeneteket érnek el a lépések között, ami az egész folyamatot jobban működik. A forró fóliás nyomószóró különösen jól működik, ha automatikus nyomószóróval párosítják, mert ez a beállítás valóban javítja a műveletek pontosságát. A csomagolóanyagokat vagy díszítő tárgyakat gyártó vállalatok számára a pontos mérések elérése nagyon fontos a minőségminősítéshez. Mi lett az eredménye? A gyártási ciklusok során kevesebb hiba történik, a termékek egységesebbek a tételkön keresztül, és a gyárak nagyobb mennyiségeket tudnak gyártani anélkül, hogy feláldoznák a fontos részletességet.

Költségoptimalizálás automatisálás útján

Munkaadó költségek csökkentése a kabeltömb termelésben

Amikor drótkötél gyártására kerül szó, az automatizálás tényleg csökkenti a munkaerőköltségeket, mert kevesebb emberre van szükség a padlón. Vegyük például a drótfeldolgozást, ami sok ismétlődő munkát igényel. Sok vállalat átállt az automatizált megoldásokra, mint például azokra a CSC gépekre, amelyek egyszerre vágják, levágják és szorítják. A Schleuniger CrimpCenter 36 S jó példa erre. Láttuk, hogy a boltok hatalmas mennyiségű drótot vezetnek, és csak egy személy felügyeli az egész folyamatot, ahelyett, hogy több munkásnak kellene minden lépést külön-külön elvégeznie. Néhány szám szerint ezek a szerelvények 25-30%-kal csökkenthetik a munkaerőt. Ez óriási különbséget tesz a költségek kezelhetőségében. Ezenkívül ezek a gépek nap mint nap elég megbízhatóak, és a munkavégzés nem tart olyan sokáig, mint a hagyományos módszerek. A gyártók mindkét világ legjobbjait kapják, jó hatékonyságot, anélkül, hogy a minőségi előírásokat feláldoznák.

Minimális anyagveszteség a domborítási műveletekben

A modern automatizált bélyegző rendszerek a legmodernebb technológiát használják, amely figyelemre méltó pontossággal kezeli az anyagokat, csökkentve a hulladékot. A legújabb gépek elég jól mérik a dolgokat pontosan és hibátlanul végzik a folyamatokat, így sokkal kevesebb nyersanyagot használnak, mint a régebbi módszerek. Sok gyárban is vannak elemző rendszerek, amelyek havonta nyomon követik, hogy mennyi hulladékot vágnak le. Ez lehetővé teszi a vezetés számára, hogy valóban lássa, milyen pénzt takarít meg, és mennyire hatékonyabbá vált a művelete. Néhány nagy nevű gyártó azt állítja, hogy sikerült 20 százalékkal csökkenteniük a hulladékot, csak automatizálva, a tavalyi adatok alapján. A pénzmegtakarításon túl ezen javítások általános környezetvédelmi teljesítmény javítását jelentik. A gyárak, amelyek ezt a fajta technológiát alkalmazzák, kisebb szénlábnyomot hagynak, miközben hatékonyan végzik a nyomtatási munkáikat.

Biztonsági fejlesztések gyártási környezetekben

Ismétlődő stressz okozta sérülések megelőzése

A folyamatokat automatizáló szétválasztó rendszerek nagy szerepet játszanak a gyártási üzemekben gyakori ismétlődő stressz sérülések csökkentésében. Ezek a gépek átveszik a sok fárasztó, ismétlődő munkát, amit a munkavállalóknak máshogy kézzel kell végezniük nap mint nap, ami segít megakadályozni a sérüléseket, amelyeket túl gyakran látunk olyan helyeken, ahol az emberek hosszú órákat dolgoznak fizikai igényeket igénylő feladatok elvégzésével. Amikor a vállalatok automatizált megoldásokra váltanak, megvédik munkaerőtökön a károkat, és ugyanakkor pénzt takarítanak meg, mivel kevesebb pénzt költenek a munkahelyi balesetekhez kapcsolódó orvosi költségekre. Az ergonómia tanulmányainak eredményei lenyűgözőek, a gyári sérülésekről szóló jelentések is felére csökkennek, ha ezeket a technológiákat megfelelően alkalmazzák. Az igazi nyereség itt a kétszeresebb biztonság a munkavállalók és a kisebb általános költségek a vállalkozások számára, akik megpróbálnak versenyképesek maradni a mai piacon.

Automatizált veszélyfelfedezés magas sebességű vágásnál

A nagy sebességű vágáshoz az automatizált veszélyérzékelés hozzáadása valóban növeli a munkahelyi biztonságot. Ezek a rendszerek gyorsan felismerik a veszélyeket, mielőtt problémává válnának, és így mindenki számára sokkal biztonságosabb a gyárban. A gyárak, amelyek ilyen fejlett biztonsági technológiát telepítenek, általában kevesebb balesetet látnak, ami azt jelenti, hogy a termelés zökkenőmentesebben halad váratlan megállások nélkül. A legtöbb biztonsági előírás hangsúlyozza a megfelelő biztonsági eljárások szükségességét minden területen. Amikor a vállalatok megfelelően követik ezeket a szabályokat, nemcsak a dolgozóikat védik, hanem a gépeket is jobban működtetik, mert kevesebb leállási idő van az események miatt. Az okos gyártók tudják, hogy a biztonságba való befektetés nem csak a megfelelésről szól, hanem hosszú távon üzleti szempontból is értelmes.

Alkalmazkodás a gyártási szektorok átvételében

Kereszt-ipari alkalmazások elektromos papírvágótól a kabellépítésig

Az automatizált vágógépek nagy sokoldalú képességgel rendelkeznek a gyártási környezetben, és különböző iparágakban működnek, hogy növeljék a műveletek gyorsaságát, amikor szükség van rá. Vegyük például ugyanazt a gépet, amely a papírvágó elektromos vágóval végzett munkát és a kábelek levágását is megcsinálja, anélkül, hogy a csapást elfelejtené, miközben megbízható eredményeket hoz és simább munkafolyamatokat tesz. A gyártók számára nagy plusz, hogy egyetlen géppel több különböző feladatot is el lehet végezni. Sok üzlet úgy találja, hogy az ilyen típusú rugalmas berendezésbe történő befektetés idővel kifizetődő. Amikor a vállalatok kihasználják a gépek képességeit, általában alacsonyabb költségeket és jobb termelékenységet tapasztalnak. Ez a gyakorlati megközelítés megmagyarázza, hogy miért tekintenek oly sok vállalat ezekre a több feladatot ellátó gépekre, mint alapvető eszközökre, és nem csak speciális eszközökre, amelyek speciális iparágakat szolgálnak.

Gyors váltással rendelkező eszközök több anyag feldolgozására

A gyorsváltási szerszámok alkalmazása az automatizálási beállításokban megváltoztatja a gyárak több anyagmal való munkáját. Ezekkel a rendszerekkel gyorsan lehet átállni egy termelési feladatról a másikra, ami a gyárvonalakat sokkal alkalmazkodóbbá teszi. A munkaeszközök ilyen gyorsan történő cseréje a közelmúltbeli tanulmányok szerint mintegy 40%-kal csökkenti a munkameghaltást, így a gyárak gyorsabban reagálhatnak az ügyfelek igényeinek változásaira, miközben a termék szabványokat is megtartják. Azok a gyártók, akik ezt a technológiát alkalmazták, jobb termelési arányokat és nagyobb üzemeltetési rugalmasságot árulnak el, ami előnyhöz juttatja őket a régebbi módszerekkel szorosan versenytársakkal szemben. Miért olyan hasznos ez a megközelítés? Segít megspórolni nyersanyagot a különböző gyártási lépések közötti átmenet során, ami nagyon fontos a mai szűk gyártási környezetben, ahol a hatékonyság mindenre számít.

Okos gyártási integráció

IoT Kapcsolat előrejelzéses karbantartásra

Az IoT technológia bevezetése az intelligens gyártásba lehetővé teszi a gyárak számára, hogy valós időben ellenőrizzék a műveleteket, és megjósolják, mikor kell karbantartani a gépeket, így minden zökkenőmentesen működik. Azok a cégek, amelyek ezt a proaktív álláspontot alkalmazzák, kevesebb meglepetésszerű meghibásodást tapasztalnak, és kevesebb pénzt költenek a meghibásodás után történő javításra, így az üzleti tevékenységük a helyes úton marad. Az iparági jelentések szerint egyes vállalatok ezekkel a módszerekkel körülbelül 20-25%-kal csökkentették karbantartási költségüket, ami azt mutatja, hogy ez mennyire jelentőséggel bír a mindennapi működéshez (Journal of Medicinal Food). Ezek az IoT alapú karbantartási rendszerek alapvetően az egész gyárban érzékelőket használnak okos adatelemző eszközökkel együtt, hogy figyelemmel kísérjék, hogy az egyes gépek mennyire egészségesek. Amikor úgy tűnik, valami hamarosan meghibásodhat, a dolgozók figyelmeztetést kapnak, hogy megoldják a problémákat, mielőtt bárki észreveszi, hogy van probléma.

Adattal vezérelt folyamatoptimalizálás folió nyomtatási sorokban

Az intelligens gyártási környezetben az adatelemzés segít a fóliaművész műveletek problémáinak felismerésében, így a vállalatok ki tudják javítani a folyamatokat a jobb eredmények érdekében. Amikor a gyártók nyomon követik a gépek leállási idejét vagy az anyaghulladékot, akkor tényleges számokat kapnak, amikkel dolgozhatnak, amikor eldöntik, hogyan javítsák a műhely teljesítményét. Az iparági jelentések szerint az ilyen adatmódszert használó üzletek napi működésük hatékonyságában gyakran körülbelül 10%-os javulást tapasztalnak (a Pharmaceutical Technology ezt vizsgálta). A hasznok túlmutatnak a szűk keresztmetszetek megoldásán. A jó adatok segítségével a vezetők rájöhetnek, hogy hol költsék bölcsen a pénzt a berendezések frissítésére vagy a személyzet képzésére, ami az egész műveletet egyszerűbbé teszi a minőség-szabványok áldozata nélkül.

Automatizált rendszerek fenntarthatósági előnyei

Energiatakarékos működés kézzel való alternatívákhoz képest

Az automatizált rendszerekhez való átállás során a gyártási létesítmények általában jóval kevesebb energiát költenek, mint a régi manuális folyamatok. A gépeket az energia optimalizálásával tervezték, ami azt jelenti, hogy a gyárak kevesebb pénzt költenek a mindennapi üzemeltetésükre, miközben kevesebb üvegházhatású gázot bocsátanak ki. Sok gyártó észrevette, hogy ez a tendencia jól illeszkedik a zöld kezdeményezésükhöz, a termelési vonalak környezetbarátabbá téve anélkül, hogy a termék minőségét feláldoznák. Az iparági tanulmányok szerint ezek az automatizált megoldások különböző ágazatokban történő bevezetése után 15-30%-os energiacsökkentést mutat. A környezetvédelem mellett ezek a megtakarítások közvetlenül a vállalkozások tulajdonosainak megtakarított pénzbe kerülnek, lehetővé téve számukra, hogy más területekre is befektetjenek, vagy alacsonyabb árakat adjanak át az olyan ügyfeleknek, akiket egyébként is egyre inkább érdekelnek a fenntartható gyakorlat.

Zártnyomású újrahasznosítás ipari papírmetszésben

A zárt körű újrahasznosítás komoly előnyeit nyújt az ipari papírvágási műveletek fenntarthatóságának növelésében. Amikor a gyártók ezeket a rendszereket alkalmazzák, drámaian csökkentik a hulladékot, ami az egész termelési rendszerüket környezetbarátabbá teszi. Az alapötlet elég egyszerű: az anyagokat a vágási folyamatból gyűjtik, és újrahasznosítják, ahelyett, hogy kidobnák, így semmi sem megy el. Az ilyen módszereket használó papírgyárak esetében az ipari jelentések szerint a hulladéklerakó hulladékok száma gyakran akár 60%-kal vagy annál is többdel csökken. A környezet védelmén túl ezen rendszerek pénzt is takarítanak meg, mert a vállalatok nem vásárolnak állandóan új nyersanyagot. A papírgyártók számára, akik a zöld kezdeményezéseket a lényeges problémákkal egyensúlyba akarják hozni, a zárt körú újrahasznosítás egy ökológiai és gazdasági szempontból is előnyös helyzetet jelent.

Tartalomjegyzék

- Növekvő termelési hatékonyság Automatikus leválasztás TECHNOLOGIA

- Pontosságos Mérnöki Dolgozat Anyagfeldolgozásban

- Költségoptimalizálás automatisálás útján

- Biztonsági fejlesztések gyártási környezetekben

- Alkalmazkodás a gyártási szektorok átvételében

- Okos gyártási integráció

- Automatizált rendszerek fenntarthatósági előnyei