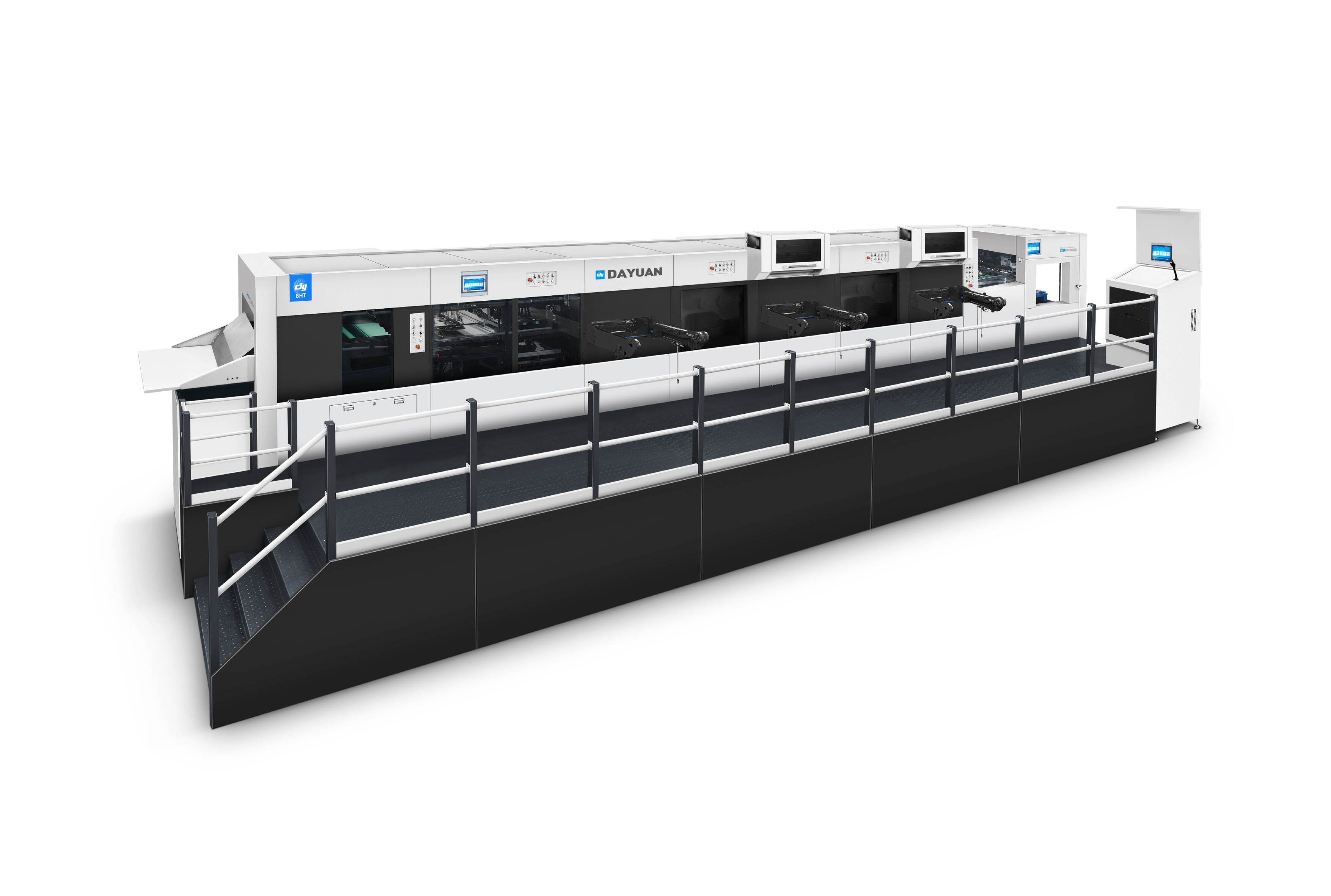

زيادة كفاءة الإنتاج مع التجريد الآلي التكنولوجيا

تحسين العمليات لتصنيع الحجم الكبير

تصنيع الكميات الكبيرة يحصل على دفعة حقيقية من تكنولوجيا التخلص الآلي لأنه يجعل تدفقات العمل تعمل بسلاسة. عندما يتم تحسين معالجة المواد من خلال هذه الأنظمة، تتقلص أوقات الإنتاج قليلاً، لذا فإن المصانع تصل إلى المواعيد النهائية دون أن تفرط في العرق. ما هو لطيف حقا عن هذه التكنولوجيا هو كيف أنها تناسب تماما في إعدادات التصنيع الحالية، مما يجعل التحول بين مراحل الإنتاج المختلفة تظهر تقارير الصناعة أن التخلص من العمل اليدوي في هذه العمليات يمكن أن يقلل من وقت الإنتاج بنحو 40٪، مما يفسر لماذا العديد من المصانع تقفز على عربة الأتمتة للعمليات الأسرع والأكثر نظافة.

قدرات التشغيل 24/7 مقابل القيود اليدوية

الأنظمة الآلية لديها ميزة واضحة على العمل اليدوي عندما يتعلق الأمر بالعمل دون توقف يومًا بعد يوم، مما يعني أن المصانع يمكن أن تصنع المزيد من المنتجات من قبل. على عكس الناس الذين يحتاجون إلى فترات راحة، هذه الآلات تستمر في العمل دون أي وقت توقف تقريبا مع الحفاظ على الجودة ثابتة طوال دورات الإنتاج. العديد من المصانع تقرير قادرة على زيادة الإنتاج بنحو ضعف ما كانوا يستخدمون لإنتاج، وكل ذلك مع الحفاظ على نفس مستوى الجودة العملاء يتوقعون. بالنظر إلى الأرقام الفعلية من الميدان، حتى التحسينات الصغيرة في المدة التي تبقى فيها الآلات قيد التشغيل بين دورات الصيانة تترجم إلى أموال حقيقية مدخرة على مدى أشهر وسنوات. هذا يفسر لماذا العديد من الشركات المصنعة في الصناعات مثل قطع الغيار أو تجميع الإلكترونيات تتحول إلى حلول التخلص الآلي على الرغم من التكاليف المسبقة.

الهندسة الدقيقة في معالجة المواد

أنظمة الت Calibration الدقيقة لقطع الورق الصناعي

أدى إدخال أنظمة ضبط الدقيقة إلى تغيير اللعبة لعمليات قطع الورق الصناعي. هذه الأنظمة تسمح بالقطع الدقيقة للغاية والتي تقلل من الأخطاء وتبقي المنتجات سليمة أثناء التصنيع. وتبلغ المصانع عن عدد أقل من الأوراق المرفوضة لأن هذه التعديلات تحدث تلقائيًا طوال العملية، مما يعني استخدام أفضل للمواد الخام عبر دورات الإنتاج. تظهر الأمثلة الحقيقية أنه عندما تطبق الشركات تقنيات القطع الدقيقة هذه، فإنها ترى تحسينات في المنتجات النهائية التي تلبي حتى أصعب المواصفات المطلوبة من قبل العملاء في قطاعات التعبئة والتغليف والطباعة. بالنسبة للمصنعين الذين يعملون مع مواد حساسة حيث كل فرد يقطع الأمور إلى النتيجة النهائية، هذا النوع من السيطرة يجعل كل الفرق بين مستويات جودة مقبولة وإعادة العمل مكلفة.

إضافة أنظمة ضبط صغيرة إلى أجهزة قطع الورق الصناعية، وخاصة تلك النماذج الكهربائية التي تستخدمها العديد من المصانع هذه الأيام، بالنسبة للشركات التي تحاول توفير المال على المواد المهدرة والبقاء ضمن المتطلبات التنظيمية، هذه التحديثات مهمة جدا. مصانع الورق ومصانع التعبئة والتغليف في جميع أنحاء البلاد تشهد هذا مباشرة حيث يطلب العملاء تحمّل أكثر صرامة في كل عمل. الاتجاه نحو قطع أكثر دقة لن يتباطأ في أي وقت قريب أيضاً منذ أن إدارات مراقبة الجودة لن تقبل أي شيء أقل من الكمال بعد الآن

التكامل مع دقة ماكينة ختم الفويل

عندما تعمل آلات التخلص الآلية جنبا إلى جنب مع معدات طابع الألواح، فإنها تساعد على الحفاظ على دقة الأشياء خلال عمليات التصنيع. الطريقة التي تتصل بها هذه الأنظمة تقلل من تلك الاختلافات الصغيرة التي تحدث عندما لا تتواصل أجزاء مختلفة من العملية مع بعضها البعض، وتبلغ معظم المصانع عن معدلات دقة حوالي 95٪ عند تشغيل هذه العمليات المزدوجة ، على الرغم من أن النتائج تختلف اعتمادا على جودة الإعداد. بالنسبة للعديد من المتاجر، يمثل ضرب هذا النوع من علامة الدقة خطوة حقيقية إلى الأمام من الأساليب القديمة حيث كان هناك حاجة إلى تعديلات يدوية باستمرار طوال دورات الإنتاج.

عندما يجمع المصنعون معدات طلاء الألواح مع آلات التخلص، فإنهم يحصلون على انتقالات أكثر سلاسة بين الخطوات مما يجعل العملية بأكملها تعمل بشكل أفضل. تعمل أجهزة طلاء الصفائح الساخنة بشكل جيد عندما تكون مقترنة مع أجهزة تسريح آلية لأن هذا الإعداد يحسن حقاً من دقة العمليات. بالنسبة للشركات التي تصنع أشياء مثل مواد التعبئة والتغليف أو المنتجات الزخرفية، الحصول على تلك القياسات الدقيقة أمر مهم جدا للوفاء بمعايير الجودة. ماذا حصل؟ هناك أخطاء أقل تحدث خلال عمليات الإنتاج، والمنتجات تبدو أكثر اتساقاً عبر المجموعات، والمصانع يمكن أن تنتج كميات أكبر دون التضحية بهذا المستوى المهم من التفاصيل.

التحسين المالي من خلال الأتمتة

تقليل تكاليف العمالة في إنتاج حزم الأسلاك

عندما يتعلق الأمر بتصنيع السلك، الأتمتة تخفض تكاليف العمالة لأنه يعني عدد أقل من الأشخاص المطلوبين على الأرض. خذ مثلاً معالجة الأسلاك، والتي تنطوي على الكثير من العمل المتكرر. لقد انتقلت العديد من الشركات إلى الحلول الآلية مثل تلك الآلات CSC التي تتعامل مع قطع، نزع، وتشنج كل شيء في مرة واحدة. مركز "شلونيغر" للشعر 36S مثال جيد على ذلك لقد رأينا محلات تعمل من خلال كميات هائلة من الأسلاك مع شخص واحد فقط يشرف على العملية بأكملها بدلاً من الحاجة إلى عدة عمال يقومون بكل خطوة بشكل منفصل. بعض الأرقام التي تدور حولها تشير إلى أن هذه الإعدادات يمكن أن تخفض فواتير العمالة بمقدار ما بين 25-30٪ هذا يجعل الفرق كبير في الحفاظ على التكاليف العامة قابلة للإدارة. بالإضافة إلى أن هذه الآلات تميل إلى أن تكون موثوقة جداً يومًا بعد يوم، والانتقال من وظيفة إلى أخرى لا يستغرق وقتًا طويلاً تقريباً مثل الأساليب التقليدية. المنتجين يحصلون على أفضل من كلا العالمين كفاءة جيدة حقا دون التضحية بمعايير الجودة.

تقليل هدر المواد في عمليات الطوابع

تستخدم أنظمة الطابع الآلي الحديثة تقنية متطورة تتعامل مع المواد بدقة ملحوظة، مما يقلل من النفايات. الآلات الحديثة جيدة جدا في قياس الأشياء بشكل صحيح تماماً وإجراء العمليات دون أخطاء، لذا ينتهي بهم المطاف باستخدام كمية أقل بكثير من المواد الخام من الأساليب القديمة. العديد من المصانع لديها تحليلات مدمجة في أنظمتها أيضاً، تتبع كمية النفايات التي يتم تخفيضها شهرًا بعد شهر. هذا يسمح للإدارة أن ترى فعلاً ما نوع المال الذي توفره ومدى كفاءة عملياتها. بعض الشركات المصنعة الكبيرة تدعي أنها نجحت في خفض النفايات بنحو 20 بالمئة فقط من خلال التشغيل الآلي، بناءً على أرقام العام الماضي. وبالإضافة إلى توفير النقود، هذه التحسينات تعني أداء بيئي أفضل بشكل عام. المصانع التي تتبنى هذا النوع من التكنولوجيا تميل إلى ترك بصمة كربونية أقل مع استمرارها في القيام بأعمال الطابع بكفاءة.

التقدم في السلامة في بيئات التصنيع

إزالة إصابات الإجهاد المتكرر

أنظمة التخلص من المواد التي تعمل على أتمتة العمليات تلعب دوراً كبيراً في الحد من إصابات الإجهاد المتكررة الشائعة في مصانع التصنيع. هذه الآلات تتولى العديد من الأعمال المملة المتكررة التي كان على العمال القيام بها يدوياً يومًا بعد يوم، مما يساعد على منع أنواع الإصابات التي نراها في كثير من الأحيان في الأماكن التي يعمل فيها الناس ساعات طويلة في القيام بمهام تتطلب جهدًا بدنيًا. عندما تتحول الشركات إلى حلول آلية، فإنها تحمي قواتها العاملة من الأذى وتوفّر المال في نفس الوقت لأنها تنفق أقل على الفواتير الطبية المتعلقة بحوادث العمل. الدراسات التي تنظر إلى علم التشغيل الجمالي تظهر نتائج مثيرة للإعجاب جدا تقارير الإصابات المصنع ينخفض حوالي نصف عندما يتم تنفيذ هذه التقنيات بشكل صحيح. الفوز الحقيقي هنا هو مزيد من الأمان الموظفين مرتين وتخفيض التكاليف العامة للشركات التي تحاول البقاء تنافسية في السوق اليوم.

اكتشاف المخاطر تلقائيًا في القطع عالي السرعة

إضافة الكشف الآلي عن المخاطر إلى قطع السرعة العالية يعزز حقاً سلامة مكان العمل. هذه الأنظمة تكتشف المخاطر بسرعة قبل أن تصبح مشاكل، مما يجعل أرضية المصانع أكثر أمانًا للجميع. المصانع التي تثبّت هذا النوع من تقنية السلامة المتقدمة تميل إلى رؤية حوادث أقل تحدث، مما يعني أن الإنتاج يذهب بسلاسة دون توقف غير متوقع. معظم لوائح السلامة تؤكد الحاجة إلى إجراءات السلامة الجيدة على جميع المستويات. عندما تتبع الشركات هذه القواعد بشكل صحيح، فهي لا تحمي عمالها فحسب، بل تعمل أيضاً آلاتها بشكل أفضل، لأن هناك وقت أقل من التوقف عن العمل بسبب الحوادث. المنتجون الذكية يعرفون أن الاستثمار في السلامة ليس فقط حول الامتثال بل في الواقع يجعل من المنطقي الأعمال على المدى الطويل.

المرونة عبر قطاعات التصنيع

تطبيقات متعددة الصناعات من ماكينات قطع الورق الكهربائية إلى أدوات تقشير الكابلات

تظهر آلات التجريد الآلية تنوعًا حقيقيًا في بيئات التصنيع، حيث تعمل عبر صناعات مختلفة لتعزيز سرعة تغيير العمليات في الاتجاه عند الحاجة. خذ على سبيل المثال نفس الآلة التي تتعامل مع عمليات قطع الورق مع القطع الكهربائي وقطع الكابلات دون أن تفوت ضربة، وكل ذلك مع توفير نتائج موثوقة وتسهيل سير العمل. القدرة على التعامل مع العديد من المهام المختلفة مع آلة واحدة فقط هي ميزة كبيرة للمصنعين. يجد العديد من المحلات أن الاستثمار في هذا النوع من المعدات المرنة يستفيد مع مرور الوقت. عندما تستفيد الشركات من قدرات آلاتها، فإنها عادة ما ترى انخفاض في النفقات وتحسين الإنتاجية. هذا النهج العملي يفسر لماذا العديد من الشركات تنظر الآن إلى هذه الآلات متعددة المهام كأدوات أساسية بدلاً من مجرد أدوات متخصصة لصناعات معينة.

أدوات تغيير سريع لمعالجة المواد المتعددة

إن اعتماد أدوات التغيير السريع في إعدادات الأتمتة يغير كيفية عمل المصانع مع مواد متعددة. مع هذه الأنظمة، فإن التحول من مهمة إنتاج إلى أخرى يحدث بسرعة، مما يجعل خطوط المصنع أكثر قابلية للتكيف بشكل عام. القدرة على تغيير الأدوات بسرعة كبيرة تقلل من وقت التوقف بنحو 40% وفقاً لدراسات حديثة، مما يسمح للمصانع بالرد بشكل أسرع عند تغيير متطلبات العملاء مع الحفاظ على معايير المنتج. المصنعون الذين قاموا بتطبيق هذه التكنولوجيا يقولون قصص عن معدلات إنتاج أفضل ومرونة تشغيلية أكبر، مما يعطيهم ميزة على المنافسين عالقين بأساليب قديمة. ما الذي يجعل هذه الطريقة مفيدة جداً؟ يساعد على توفير المواد الخام خلال الانتقالات بين مراحل التصنيع المختلفة، وهو شيء مهم جدا في المشهد التصنيعي الضيق اليوم حيث الكفاءة تعتبر كل شيء.

التكامل الذكي للصناعة

الاتصال بشبكة الأشياء للصيانة التنبؤية

جلب تكنولوجيا إنترنت الأشياء إلى التصنيع الذكي يسمح للمصانع بمراقبة العمليات في الوقت الحقيقي وتنبؤ عندما تحتاج الآلات إلى صيانة، مما يبقي كل شيء يعمل بسلاسة. الشركات التي تتخذ هذا الموقف الاستباقي ترى انقطاعات مفاجئة أقل وتصرف أموالا أقل لإصلاح الأشياء بعد أن تتحطم، حتى تبقى أعمالها على المسار الصحيح. ووفقاً لتقارير الصناعة، فقد خفضت بعض الشركات فواتير الصيانة بنحو 20-25% باستخدام هذه الأساليب، مما يظهر مدى الفرق الذي يمكن أن يحدثه في العمليات اليومية (جريدة الأغذية الطبية). هذه الأنظمة الصيانة القائمة على إنترنت الأشياء تستخدم أساساً أجهزة استشعار في جميع أنحاء مصنعها جنباً إلى جنب مع أدوات تحليل البيانات الذكية لمراقبة مدى صحة كل قطعة من الآلات. عندما يبدو أن شيئاً ما قد يفشل قريباً، يحصل العمال على تنبيهات حتى يتمكنوا من إصلاح المشاكل قبل أن يلاحظ أي شخص وجود مشكلة.

تحسين العمليات المعتمد على البيانات في خطوط طباعة الألواح

في بيئات التصنيع الذكية، تحليل البيانات يساعد حقاً في تحديد المشاكل في عمليات طلاء الألواح حتى تتمكن الشركات من تعديل عملياتها لتحقيق نتائج أفضل. عندما يتتبع المصنعون أشياء مثل وقت توقف الآلات أو معدلات نفايات المواد، يحصلون على أرقام حقيقية للعمل معها عند اتخاذ قرارات حول كيفية تحسين أداء المصانع. تظهر تقارير الصناعة أن المتاجر التي تستخدم طرق البيانات هذه غالبا ما ترى تحسنًا بنحو 10٪ في الكفاءة التي تعمل بها يوميًا (قامت شركة التكنولوجيا الصيدلانية بتغطية هذا الأمر). الفوائد تتجاوز إصلاح القصور البيانات الجيدة تسمح للمديرين بمعرفة أين ينفقون المال بحكمة على تحديث المعدات أو تدريب الموظفين، مما يجعل العملية بأكملها أكثر سهولة دون التضحية بمعايير الجودة.

فوائد الاستدامة لأنظمة الأتمتة

التشغيل الموفر للطاقة مقارنة بالبدائل اليدوية

مرافق التصنيع التي تتحول إلى أنظمة آلية تميل إلى توفير الكثير من تكاليف الطاقة مقارنة بالعمليات اليدوية القديمة. الآلات نفسها بنيت مع تحسين الطاقة في الاعتبار، مما يعني أن المصانع تنفق أموالا أقل تشغيلها يوميا مع إطلاق غازات الدفيئة أقل. لاحظ العديد من الشركات المصنعة أن هذا الاتجاه يتناسب تماما مع مبادراتهم الخضراء، مما يجعل خطوط الإنتاج أكثر ملاءمة للكوكب دون التضحية بجودة المنتجات. تظهر دراسات الصناعة أن هناك تخفيضات في الطاقة تتراوح بين 15% و 30% بعد تنفيذ هذه الحلول الآلية في مختلف القطاعات. وبالإضافة إلى مساعدة البيئة، فإن هذه الادخارات تترجم مباشرة إلى أموال حقيقية يتم توفيرها لأصحاب الأعمال، مما يسمح لهم بإعادة الاستثمار في مجالات أخرى أو نقل أسعار أقل إلى العملاء الذين يهتمون بشكل متزايد بالممارسات المستدامة على أي حال.

إعادة التدوير الدائري في قطع الورق الصناعي

إعادة التدوير المغلقة تقدم بعض الفوائد الخطيرة عندما يتعلق الأمر بجعل عمليات قطع الورق الصناعي أكثر استدامة. عندما يضع المصنعون هذه الأنظمة في مكانها، فإنهم يقللون من النفايات بشكل كبير، مما يجعل كل عملية الإنتاج أكثر خضراء. الفكرة الأساسية بسيطة جداً: يتم جمع المواد من عملية القطع ثم إعادة استخدامها بدلاً من رميها، لذا لا يضيع شيء. مصانع الورق التي تستخدم هذه الطريقة غالبا ما ترى انخفاض نفايات المكب بنسبة تصل إلى 60٪ أو أكثر وفقا لتقارير الصناعة. وبالإضافة إلى مساعدة البيئة، هذه الأنظمة توفر المال أيضاً لأن الشركات لا تشتري مواد خام جديدة باستمرار. بالنسبة لمنتجي الورق الذين يسعون إلى تحقيق التوازن بين المبادرات الخضراء ومخاوف الخطوط السفلية، تمثل إعادة التدوير في الحلقة المغلقة حالة مربحة للجميع تعمل من الناحية البيئية والاقتصادية على حد سواء.