Aumento da Eficiência na Produção com Desstriação automática TECNOLOGIA

Fluxo de Trabalho Simplificado para Fabricação em Grande Volume

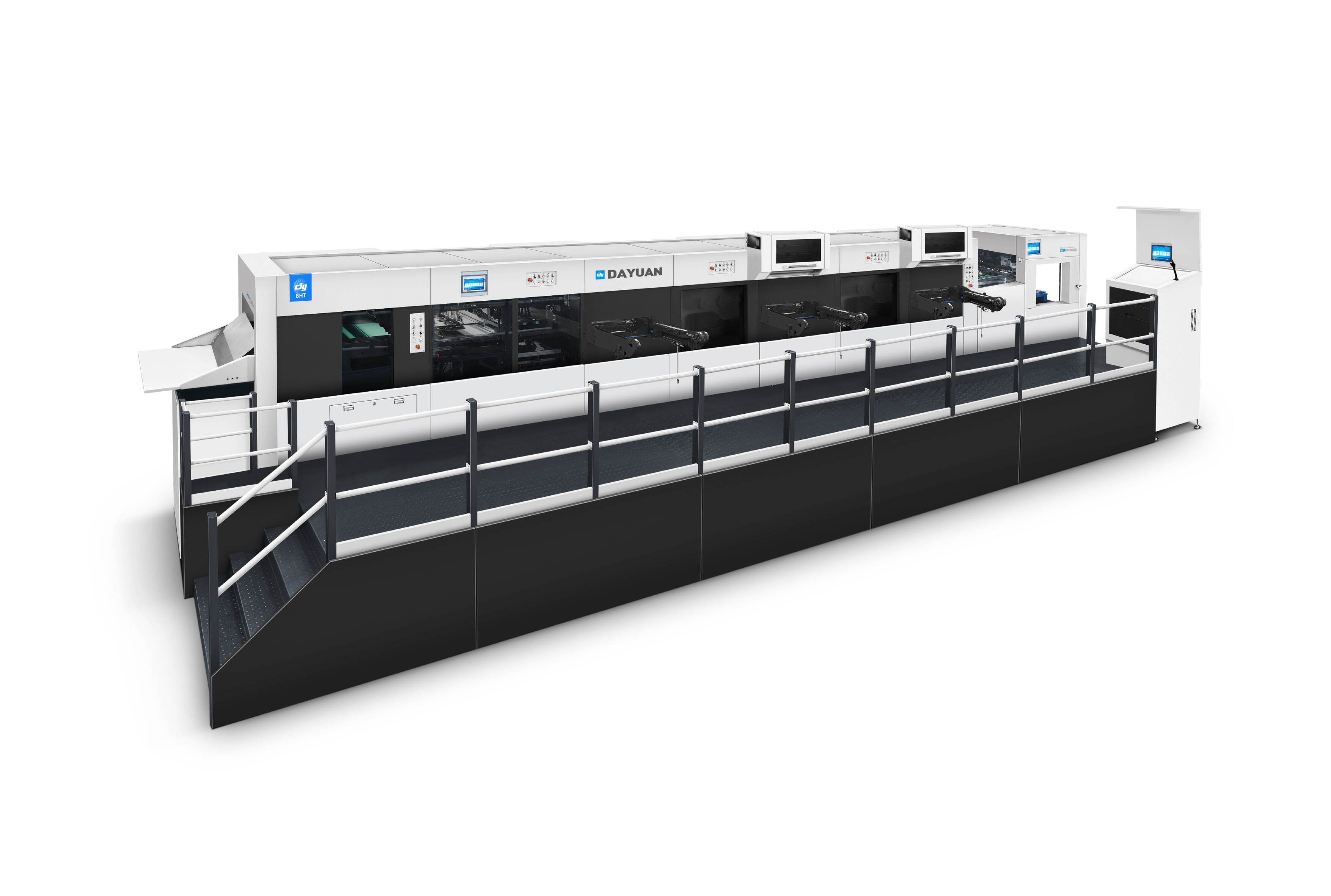

A fabricação em grande volume tem um verdadeiro impulso da tecnologia de desmontagem automatizada porque torna os fluxos de trabalho mais suaves. Quando o manuseio de materiais é otimizado através destes sistemas, os tempos de produção encolhem bastante, de modo que as fábricas atingem os prazos sem suar. O que é realmente bom nesta tecnologia é como se encaixa bem nas configurações de fabricação atuais, fazendo a mudança entre diferentes fases de produção quase sem esforço e aumentando a produção total nas linhas de montagem. Relatórios da indústria mostram que a eliminação do trabalho manual nestes processos pode reduzir o tempo de produção em cerca de 40%, o que explica por que tantas plantas estão a entrar na corrente da automação para operações mais rápidas e limpas.

capacidades de Operação 24/7 Versus Limitações Manuais

Os sistemas automatizados têm uma clara vantagem sobre o trabalho manual quando se trata de funcionar sem parar dia após dia, o que significa que as fábricas podem produzir muito mais produtos do que antes. Ao contrário das pessoas que precisam de pausas, estas máquinas continuam a funcionar sem quase nenhum tempo de inatividade, mantendo a qualidade constante durante todas as rodadas de produção. Muitas fábricas relatam ser capazes de aumentar a produção em cerca de duas vezes o que costumavam fazer, tudo isso mantendo o mesmo nível de qualidade esperado pelos clientes. Se olharmos para números reais do campo, mesmo pequenas melhorias no tempo que as máquinas permanecem operacionais entre ciclos de manutenção traduzem-se em dinheiro real economizado ao longo de meses e anos. Isto explica porque tantos fabricantes em indústrias como peças automotivas ou montagem de eletrônicos estão a mudar para soluções de desmontagem automatizadas apesar dos custos iniciais.

Engenharia de Precisão no Processamento de Materiais

Sistemas de Micro-Ajuste para Corte Industrial de Papel

A introdução de sistemas de microajuste alterou o jogo das operações de corte de papel industrial. Estes sistemas permitem cortes extremamente precisos que reduzem os erros e mantêm os produtos intactos durante a fabricação. As fábricas relatam menos folhas rejeitadas porque estes ajustes acontecem automaticamente durante todo o processo, o que significa uma melhor utilização das matérias-primas em todas as linhas de produção. Os exemplos reais mostram que, quando as empresas implementam estas técnicas de corte precisas, observam melhorias nos produtos acabados que satisfazem até as especificações mais exigentes exigidas pelos clientes dos sectores da embalagem e da impressão. Para os fabricantes que trabalham com materiais sensíveis, onde cada um é o responsável pelo resultado final, este tipo de controlo é a diferença entre níveis de qualidade aceitáveis e uma retração dispendiosa.

Adicionar sistemas de microajuste aos cortadores de papel industriais, especialmente os modelos elétricos que muitas fábricas usam hoje em dia, realmente faz a diferença quando se trata de fazer as coisas mais rápido e com maior precisão. Para as empresas que tentam economizar dinheiro em materiais desperdiçados e manter-se dentro dos requisitos regulamentares, estas atualizações são muito importantes. As fábricas de papel e embalagens em todo o país estão a ver isso em primeira mão, já que os clientes pedem tolerâncias mais rigorosas em todos os trabalhos. A tendência para um corte mais preciso não está a abrandar tão cedo, já que os departamentos de controlo de qualidade não aceitam mais nada menos que a perfeição.

Integração com Precisão da Máquina de Estampagem a Frio

Quando as máquinas de descascar automatizadas trabalham juntamente com equipamentos de estampagem de folha, elas ajudam a manter as coisas precisas durante as operações de fabricação. A forma como estes sistemas se conectam reduz as pequenas incompatibilidades que acontecem quando as diferentes partes do processo não estão a falar umas com as outras, para que os produtos saem com melhor aspecto. A maioria das fábricas relata taxas de precisão de cerca de 95% ao executar essas operações emparelhadas, embora os resultados variem dependendo da qualidade da configuração. Para muitas lojas, esta marcação de precisão representa um verdadeiro passo em frente em relação aos métodos mais antigos, em que os ajustes manuais eram necessários constantemente ao longo dos ciclos de produção.

Quando os fabricantes combinam equipamentos de estampação de folha com máquinas de descascar, obtêm transições mais suaves entre as etapas, o que torna o processo todo mais eficaz. Os estampadores de folha quente funcionam especialmente bem quando combinados com estampadores automáticos porque esta configuração realmente melhora a precisão das operações. Para empresas que fazem coisas como materiais de embalagem ou itens decorativos, obter essas medidas exatas é muito importante para cumprir os padrões de qualidade. O resultado? Menos erros ocorrem durante as operações de produção, os produtos parecem mais consistentes entre lotes, e as fábricas podem produzir quantidades maiores sem sacrificar esse importante nível de detalhe.

Otimização de Custos por Meio da Automação

Redução de Custos de Mão de Obra na Produção de Conjuntos de Fios

Quando se trata de fabricação de arneses de arame, a automação realmente reduz os custos de mão-de-obra porque significa menos pessoas necessárias no chão. Tomemos o processamento de fios, por exemplo, que envolve muito trabalho repetitivo. Muitas empresas mudaram para soluções automatizadas como as máquinas CSC que tratam de cortar, descascar e enrolar tudo de uma vez. O Schleuniger CrimpCenter 36 S é um bom exemplo. Vimos lojas a passar por enormes volumes de fios com apenas uma pessoa a supervisionar todo o processo em vez de necessitar de vários trabalhadores a fazer cada passo separadamente. Alguns números sugerem que estas instalações podem reduzir as contas de mão-de-obra entre 25-30%. Isso faz uma enorme diferença em manter os custos gerais gerenciáveis. Além disso, estas máquinas tendem a ser bastante fiáveis dia após dia, e mudar de um trabalho para outro não leva tanto tempo quanto os métodos tradicionais. Os fabricantes obtêm o melhor de ambos os mundos, uma eficiência muito boa sem sacrificar os padrões de qualidade.

Redução de Resíduos de Materiais em Operações de Estamparia

Os sistemas de estampagem automática modernos usam tecnologia de ponta que manipula materiais com notável precisão, reduzindo o desperdício de material. As máquinas mais recentes são muito boas a medir as coisas exatamente e a realizar processos sem erros, por isso acabam usando muito menos matéria-prima do que os métodos mais antigos. Muitas fábricas também têm sistemas analíticos integrados, monitorizando a quantidade de resíduos que são reduzidos mês após mês. Isto permite que a administração realmente veja que tipo de dinheiro estão a poupar e quão eficientes as suas operações se tornaram. Alguns fabricantes de grandes nomes afirmam que conseguiram reduzir o desperdício em cerca de 20% apenas por se tornarem automatizados, com base nos números do ano passado. Além de pouparem dinheiro, estas melhorias significam um melhor desempenho ambiental global. As fábricas que adotam este tipo de tecnologia tendem a deixar uma pegada de carbono menor, enquanto ainda conseguem fazer os seus trabalhos de estampagem de forma eficiente.

Avanços em Segurança nos Ambientes de Fabricação

Eliminação de Lesões por Esforço Repetitivo

Os sistemas de desmontagem que automatizam processos desempenham um papel importante na redução das lesões por estresse repetitivo tão comuns nas fábricas. Estas máquinas assumem muitos dos trabalhos tediosos e repetitivos que os trabalhadores têm de fazer manualmente dia após dia, o que ajuda a evitar os tipos de lesões que vemos com muita frequência em locais onde as pessoas trabalham longas horas a fazer tarefas fisicamente exigentes. Quando as empresas passam para soluções automatizadas, protegem a sua força de trabalho de danos e economizam dinheiro ao mesmo tempo, porque gastam menos em contas médicas relacionadas com acidentes de trabalho. Estudos que analisam a ergonomia mostram resultados impressionantes. Os relatórios de lesões na fábrica caem para metade quando estas tecnologias são implementadas corretamente. A verdadeira vitória aqui é a dupla segurança dos empregados e custos gerais mais baixos para as empresas que tentam manter-se competitivas no mercado de hoje.

Detecção Automatizada de Perigos em Corte de Alta Velocidade

A adição de detecção automática de riscos ao corte de alta velocidade aumenta realmente a segurança no local de trabalho. Estes sistemas detectam os perigos rapidamente antes que se tornem problemas, tornando o chão de fábrica muito mais seguro para todos. As fábricas que instalam este tipo de tecnologia de segurança avançada tendem a ver menos acidentes, o que significa que a produção corre mais suavemente sem paradas inesperadas. A maioria das regulamentações de segurança enfatiza a necessidade de bons procedimentos de segurança em todos os domínios. Quando as empresas seguem estas regras corretamente, não só protegem os trabalhadores, como também funcionam melhor as máquinas, porque há menos tempo de inatividade por incidentes. Os fabricantes inteligentes sabem que investir na segurança não é apenas sobre conformidade, mas faz sentido comercial a longo prazo.

Adaptabilidade Através dos Setores de Fabricação

Aplicações Transversais à Indústria, desde Cortadoras de Papel Elétricas até Descascadores de Cabos

As máquinas de desmontar automatizadas mostram uma versatilidade real em ambientes de fabricação, trabalhando em diferentes indústrias para aumentar a rapidez com que as operações podem mudar de direção quando necessário. Tomemos por exemplo a mesma máquina que trabalha tanto no corte de papel com cortadores elétricos como no descolamento de cabos sem perder um passo, tudo isso proporcionando resultados fiáveis e facilitando os fluxos de trabalho. A capacidade de se fazer várias tarefas diferentes com apenas uma máquina é uma grande vantagem para os fabricantes. Muitas lojas acham que investir neste tipo de equipamento flexível vale a pena ao longo do tempo. Quando as empresas tiram o máximo partido do que as suas máquinas podem fazer, geralmente vêem custos mais baixos e uma melhor produtividade. Esta abordagem prática explica por que tantas empresas estão agora a considerar estas máquinas multi-tarefas como ferramentas essenciais, em vez de apenas aparelhos especializados para indústrias específicas.

Conjunto de Ferramentas de Troca Rápida para Processamento Multimaterial

A adoção de ferramentas de mudança rápida em configurações de automação está mudando a forma como as fábricas trabalham com vários materiais. Com estes sistemas, a mudança de uma tarefa de produção para outra acontece rapidamente, o que torna as linhas de fábrica muito mais adaptáveis em geral. A capacidade de trocar ferramentas tão rapidamente reduz o tempo de inatividade em cerca de 40% de acordo com estudos recentes, permitindo que as plantas respondam mais rapidamente quando as demandas dos clientes mudam, mantendo os padrões do produto. Os fabricantes que implementaram esta tecnologia contam histórias de melhores taxas de produção e maior flexibilidade operacional, dando-lhes uma vantagem sobre os concorrentes presos a métodos mais antigos. O que torna esta abordagem tão valiosa? Ajuda a poupar matérias-primas durante as transições entre diferentes etapas de fabrico, algo que é muito importante no atual cenário de produção apertado, onde a eficiência conta para tudo.

Integração de fabricação inteligente

Conectividade IoT para Manutenção Preditiva

Trazer a tecnologia IoT para a fabricação inteligente permite que as fábricas monitorem as operações em tempo real e prevejam quando as máquinas precisam de manutenção, o que mantém tudo funcionando sem problemas. As empresas que adotam esta postura proativa vêem menos avarias surpreendentes e gastam menos dinheiro a consertar coisas depois de avariarem, para que os seus negócios permaneçam no caminho certo. Segundo relatórios da indústria, algumas empresas reduziram suas contas de manutenção em cerca de 20-25% usando esses métodos, o que mostra quanta diferença isso pode fazer para as operações diárias (Journal of Medicinal Food). Estes sistemas de manutenção baseados na IoT basicamente usam sensores em toda a fábrica juntamente com ferramentas inteligentes de análise de dados para manter o controle da saúde de cada peça de maquinário. Quando algo parece que pode falhar em breve, os trabalhadores recebem alertas para que possam corrigir problemas antes que alguém perceba que há um problema.

Otimização de Processos Baseada em Dados em Linhas de Estamparia de Folhas

Em ambientes de fabricação inteligentes, a análise de dados ajuda a identificar problemas nas operações de estampagem de folha para que as empresas possam ajustar os processos para melhores resultados. Quando os fabricantes rastreiam coisas como o tempo de inatividade das máquinas ou as taxas de desperdício de materiais, obtêm números reais com os quais trabalhar quando decidem como melhorar o desempenho da fábrica. Os relatórios da indústria mostram que as lojas que utilizam estes métodos de dados geralmente vêem uma melhoria de cerca de 10% na eficiência de como funcionam no dia a dia (a Tecnologia Farmacêutica cobriu isso). Os benefícios vão além da solução de gargalos. Os bons dados permitem aos gestores descobrir onde gastar dinheiro com sabedoria em atualizações de equipamentos ou treinamento do pessoal, o que torna toda a operação mais eficiente sem sacrificar os padrões de qualidade.

Benefícios de Sustentabilidade dos Sistemas Automatizados

Operação Energicamente Eficiente em Comparação com Alternativas Manuais

As instalações de fabrico que passam para sistemas automatizados tendem a poupar bastante em custos de energia em comparação com os processos manuais antiquados. As máquinas são construídas com a otimização energética em mente, o que significa que as fábricas gastam menos dinheiro a operá-las diariamente, enquanto emitem menos gases de efeito estufa. Muitos fabricantes notaram que esta tendência se encaixa perfeitamente nas suas iniciativas verdes, tornando as linhas de produção mais amigáveis ao planeta sem sacrificar a qualidade do produto. Estudos da indústria mostram uma redução de energia entre 15% e 30% após a implementação destas soluções automatizadas em diferentes setores. Além de ajudar o ambiente, estas economias traduzem-se directamente em dólares reais poupados para os empresários, permitindo-lhes reinvestir noutras áreas ou passar preços mais baixos para os clientes que se preocupam cada vez mais com práticas sustentáveis.

Reciclagem em Loop Fechado no Corte Industrial de Papel

A reciclagem em circuito fechado oferece alguns benefícios sérios para tornar as operações de corte de papel industrial mais sustentáveis. Quando os fabricantes implementam estes sistemas, reduzem drasticamente o desperdício, o que torna toda a sua produção mais ecológica. A ideia básica é bastante simples: os materiais são recolhidos do processo de corte e depois reutilizados em vez de serem jogados fora, de modo que nada é desperdiçado. As fábricas de papel que usam este método geralmente vêem o lixo de aterros diminuir em até 60% ou mais, de acordo com relatórios da indústria. Além de ajudar o ambiente, estes sistemas também economizam dinheiro porque as empresas não estão constantemente a comprar novas matérias-primas. Para os produtores de papel que procuram equilibrar iniciativas verdes com preocupações de resultados, a reciclagem em circuito fechado representa uma situação de ganho-ganho que funciona tanto ecologicamente como economicamente.

Sumário

- Aumento da Eficiência na Produção com Desstriação automática TECNOLOGIA

- Engenharia de Precisão no Processamento de Materiais

- Otimização de Custos por Meio da Automação

- Avanços em Segurança nos Ambientes de Fabricação

- Adaptabilidade Através dos Setores de Fabricação

- Integração de fabricação inteligente

- Benefícios de Sustentabilidade dos Sistemas Automatizados