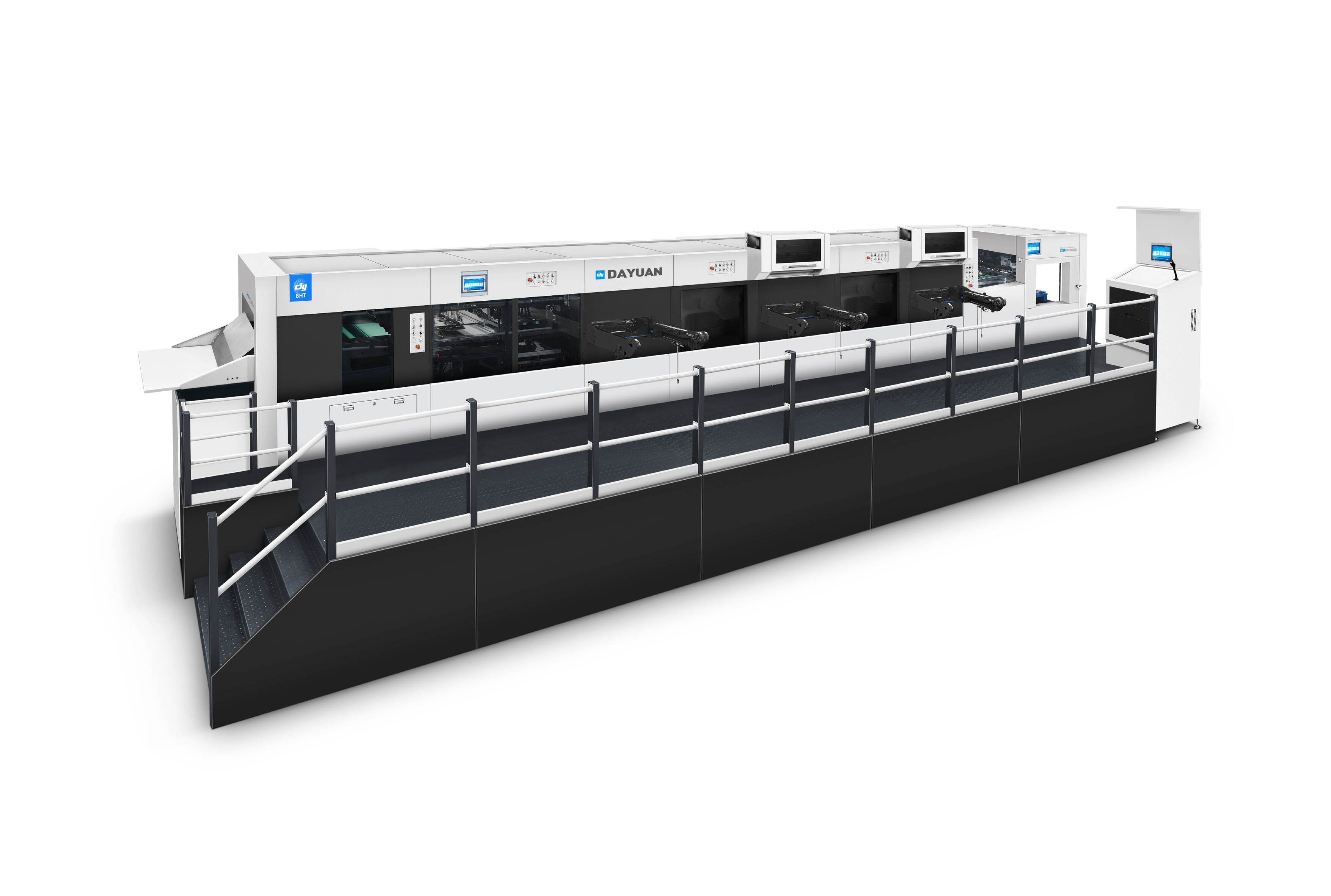

Zwiększone wydajność produkcji dzięki Automatyczne usuwanie TECHNOLOGIA

Uproszczony Przepływ Pracy dla Produkcji w Wielkim Skali

Duża produkcja otrzymuje prawdziwy impuls z automatycznej technologii odciągania, ponieważ sprawia, że przepływy pracy przebiegają płynniej. Gdy optymalizowane jest obsługa materiałów za pomocą tych systemów, czas produkcji znacznie się skraca, więc fabryki osiągają terminy bez wysiłku. To, co jest naprawdę fajne w tej technologii, to to, że pasuje do obecnych instalacji produkcyjnych, dzięki czemu przejście między różnymi etapami produkcji jest niemal bez wysiłku i zwiększa całkowitą wydajność linii produkcyjnych. Raporty z branży pokazują, że pozbycie się pracy ręcznej w tych procesach może skrócić czas produkcji o około 40%, co wyjaśnia, dlaczego tak wiele zakładów wchodzi w skok na automatyzację dla szybszych, czystszych operacji.

możliwości Działania 24/7 w Porównaniu z Ręcznymi Ograniczeniami

Zautomatyzowane systemy mają wyraźną przewagę nad pracą ręczną, jeśli chodzi o bezprzerwanie, co oznacza, że fabryki mogą produkować znacznie więcej produktów niż wcześniej. W przeciwieństwie do ludzi, którzy potrzebują przerw, maszyny te pracują bez przerw, zachowując jednocześnie jakość podczas całej produkcji. Wiele zakładów informuje, że osiągnęło dwukrotność produkcji, a jednocześnie zachowało taki sam poziom jakości, jakiego oczekiwali klienci. Patrząc na rzeczywiste liczby z terenu, nawet niewielkie ulepszenia w czasie, w jakim maszyny pozostają w pracy między cyklami konserwacji przekładają się na prawdziwe oszczędności pieniędzy przez miesiące i lata. To wyjaśnia, dlaczego tak wielu producentów w takich branżach jak części samochodowe lub montaż elektroniki przechodzi na automatyczne rozwiązania do odciągania, pomimo wstępnych kosztów.

Precyzyjne Inżynieria w Przetwarzaniu Materiałów

Systemy Mikro-Korekty dla Przemysłowego Cięcia Papieru

Wprowadzenie systemów mikrokorygujących zmieniło sytuację w przypadku operacji cięcia papieru przemysłowego. Systemy te pozwalają na bardzo precyzyjne cięcia, które ograniczają liczbę błędów i utrzymują produkt w stanie nienaruszonym podczas produkcji. W fabrykach zgłasza się mniej odrzuconych arkuszy, ponieważ zmiany te następują automatycznie w trakcie całego procesu, co oznacza lepsze wykorzystanie surowców w całym cyklu produkcji. Przykłady z rzeczywistości pokazują, że wdrażanie przez firmy tych precyzyjnych technik cięcia powoduje poprawę jakości produktów gotowych, które spełniają nawet najtrudniejsze wymagania klientów z branży opakowaniowej i druku. Dla producentów pracujących z materiałami wrażliwymi, gdzie każdy z nich odcina się do końcowego wyniku, taki rodzaj kontroli stanowi różnicę między akceptowalnym poziomem jakości a kosztownymi przebudowami.

Dodanie mikro układów regulacyjnych do przemysłowych ciętek papieru, zwłaszcza tych elektrycznych modeli, które wiele fabryk używa obecnie, naprawdę robi różnicę, jeśli chodzi o szybsze wykonywanie rzeczy i lepszą dokładność. Dla firm, które chcą zaoszczędzić pieniądze na marnowanych materiałach i zachować wymagania regulacyjne, te ulepszenia mają duże znaczenie. Fabryki papieru i zakłady pakowania w całym kraju widzą to z pierwszej ręki, ponieważ klienci żądają szerszych tolerancji na każdej pracy. Trend do precyzyjnego cięcia nie spowalni w najbliższym czasie, ponieważ dział kontroli jakości nie akceptuje już niczego mniej niż perfekcji.

Integracja z dokładnością maszyny do naklejania folii

Gdy automatyczne maszyny do odciągania płyt pracują razem z sprzętem do pieczętowania folii, pomagają zachować dokładność podczas produkcji. Sposób, w jaki te systemy są połączone zmniejsza te małe niezgodności, które występują, gdy różne części procesu nie rozmawiają ze sobą, więc produkty wyglądają lepiej w całej linii. Większość fabryk zgłasza około 95% dokładności podczas wykonywania tych operacji par, chociaż wyniki różnią się w zależności od jakości ustawienia. Dla wielu sklepów, wyciskanie tego rodzaju precyzyjnego znaku stanowi prawdziwy krok naprzód w stosunku do starszych metod, w których stałe ręczne regulacje były konieczne przez cały cykl produkcji.

Kiedy producenci łączą urządzenia do pieczania folii z maszynami do odcinania, osiągają płynniejsze przejścia między etapami, dzięki czemu cały proces działa lepiej. Gorące sztuczniki foliowe działają szczególnie dobrze w połączeniu z automatycznymi sztucznikami, ponieważ tak naprawdę poprawiają precyzję operacji. Dla firm produkujących takie rzeczy jak materiały opakowaniowe lub przedmioty dekoracyjne, uzyskanie tych dokładnych pomiarów ma ogromne znaczenie dla spełnienia standardów jakości. Co się z tego wynikło? W trakcie produkcji popełnia się mniej błędów, produkty wyglądają bardziej spójnie w różnych partiach, a fabryki mogą produkować większe ilości bez poświęcania tego ważnego poziomu szczegółów.

Optymalizacja kosztów za pomocą automatyki

Obniżenie kosztów pracy w produkcji zestawów przewodów

Jeśli chodzi o produkcję pasów drukowanych, automatyzacja naprawdę obniża koszty pracy, ponieważ oznacza to mniejszą liczbę ludzi potrzebnych na podłodze. Weźmy na przykład przetwarzanie drutu, które wymaga wiele powtarzalnych prac. Wiele firm przechodziło na automatyczne rozwiązania, takie jak te maszyny CSC, które jednocześnie zajmują się cięciem, odcinaniem i kręcaniem. Schleuniger CrimpCenter 36 S to dobry przykład. Widzieliśmy, jak sklepy przeprowadzają ogromne ilości drutu, a jedna osoba nadzoruje cały proces, zamiast wielu pracowników wykonujących każdy krok oddzielnie. Niektóre liczby sugerują, że te ustawienia mogą obniżyć koszty pracy o 25-30%. To ogromna różnica w utrzymaniu kosztów zarządzanych. Dodatkowo maszyny te są niezawodne dzień po dniu, a przejście z jednej pracy na drugą nie trwa tak długo jak tradycyjne metody. Producenci osiągają najlepsze wyniki z obu światów, naprawdę dobrą wydajność bez poświęcania standardów jakości.

Minimalizacja odpadów materiałów w operacjach wybijania

Współczesne automatyczne systemy pieczętowania wykorzystują najnowocześniejszą technologię, która sprawia, że materiały są obróbane z niezwykłą dokładnością, zmniejszając ilość marnotrawstwa. Najnowsze maszyny są całkiem dobre w dokładnym pomiarze rzeczy i wykonywaniu procesów bez błędów, więc kończą na zużyciu znacznie mniej surowca niż starsze metody. Wiele fabryk ma wbudowane w swoje systemy analityki, śledzące, ile odpadów jest zmniejszane miesiąc po miesiącu. Dzięki temu zarząd może zobaczyć, ile pieniędzy zaoszczędził i jak efektywne stały się jego operacje. Niektórzy duży producenci twierdzą, że udało im się zmniejszyć ilość odpadów o około 20 procent, po prostu poprzez automatyzację, na podstawie danych z zeszłego roku. Oprócz oszczędności pieniężnych, te usprawnienia oznaczają ogólnie lepszą efektywność środowiskową. Fabryki, które stosują taką technologię, pozostawiają mniejszy ślad węglowy, a jednocześnie wykonują swoje prace drukowania efektywnie.

Postępy w zakresie bezpieczeństwa w środowisku produkcyjnym

Wyeliminowanie urazów związanych z powtarzalnymi działaniami

Systemy odciągające, które automatyzują procesy, odgrywają dużą rolę w ograniczaniu powtarzających się obrażeń z powodu stresu, tak powszechnych w zakładach produkcyjnych. Maszyny te przejmują wiele nudnych, powtarzających się zadań, które pracownicy muszą wykonywać ręcznie, co pomaga zapobiec obrażeniom, które zbyt często widzimy w miejscach, gdzie ludzie pracują długie godziny wykonując fizycznie wymagające zadania. Kiedy firmy przechodzą na automatyczne rozwiązania, chronią pracowników przed szkodami i jednocześnie oszczędzają pieniądze, ponieważ mniej wydają na koszty medyczne związane z wypadkami w miejscu pracy. Badania ergonomiczne pokazują imponujące wyniki. Raporty o obrażeniach w zakładach spadają o połowę, gdy te technologie są wdrożone prawidłowo. Prawdziwym zyskiem jest podwójne bezpieczeństwo pracowników i niższe koszty ogólne dla firm, które starają się pozostać konkurencyjne na dzisiejszym rynku.

Automatyczne wykrywanie zagrożeń przy szybkim cięciu

Dodanie automatycznego wykrywania zagrożeń do szybkiego cięcia naprawdę zwiększa bezpieczeństwo w miejscu pracy. Systemy te szybko wykrywają zagrożenia, zanim staną się problemami, dzięki czemu każdy będzie w miejscu pracy bezpieczniejszy. W fabrykach, które instalują tak zaawansowane urządzenia bezpieczeństwa, zdarza się mniej wypadków, co oznacza, że produkcja działa płynniej bez nieoczekiwanych przerw. Większość przepisów dotyczących bezpieczeństwa podkreśla potrzebę stosowania dobrych procedur bezpieczeństwa we wszystkich obszarach. Kiedy firmy przestrzegają tych zasad, nie tylko chronią pracowników, ale też lepiej obsługują maszyny, ponieważ mniej czasu upadku z powodu incydentów. Inteligentni producenci wiedzą, że inwestowanie w bezpieczeństwo nie jest tylko zgodnością, ale w dłuższej perspektywie ma sens biznesowy.

Przystosowywalność w różnych sektorach przemysłu

Zastosowania w różnych branżach od elektrocięgników do obmywaczy kablowych

Automatyczne maszyny do odciągania wykazują prawdziwą wszechstronność w warunkach produkcyjnych, pracując w różnych gałęziach przemysłu, aby zwiększyć szybkość zmiany kierunku operacji w razie potrzeby. Przykładowo ta sama maszyna wykonuje zarówno cięcie papieru z elektrycznymi cięcielnikami, jak i odcinanie kabli bez przerwy, zapewniając jednocześnie niezawodne wyniki i sprawniając płynność przepływów pracy. Możliwość wykonywania kilku różnych zadań za pomocą jednej maszyny jest dla producentów dużym plusem. Wiele sklepów uważa, że inwestowanie w tego rodzaju elastyczne urządzenia z czasem się opłaca. Kiedy firmy wykorzystują w pełni możliwości swoich maszyn, zazwyczaj spotykają się z niższymi kosztami i lepszą wydajnością. Takie praktyczne podejście wyjaśnia, dlaczego tak wiele firm traktuje te maszyny wielozadaniowościowe raczej jako niezbędne narzędzia niż tylko specjalistyczne gadżety dla określonych gałęzi przemysłu.

Szybka zamiana narzędzi do przetwarzania wielu materiałów

Wprowadzenie narzędzi do szybkiej zmiany w instalacjach automatycznych zmienia sposób pracy fabryk z wieloma materiałami. Dzięki tym systemom przejście z jednej pracy produkcyjnej do drugiej odbywa się szybko, co sprawia, że linie produkcyjne są ogólnie znacznie bardziej elastyczne. Możliwość tak szybkiego przełączania narzędzi zmniejsza czas bezczynności o około 40%, co umożliwia zakładowi szybszą reakcję na zmiany wymagań klientów, przy jednoczesnym zachowaniu standardów produktów. Producenci, którzy wdrożyli tę technologię, opowiadają o lepszych wydajnościach i większej elastyczności operacyjnej, co daje im przewagę nad konkurentami, którzy trzymają się starszych metod. Co sprawia, że takie podejście jest tak cenne? Pomaga to zaoszczędzić surowce podczas przejścia między różnymi etapami produkcji, co jest bardzo ważne w dzisiejszym napiętym otoczeniu produkcji, gdzie wydajność liczy się dla wszystkiego.

Integracja inteligentnej produkcji

Połączenie IoT do konserwacji predykcyjnej

Wprowadzenie technologii IoT w inteligentną produkcję pozwala fabrykom monitorować operacje w czasie rzeczywistym i przewidywać, kiedy maszyny będą potrzebowały konserwacji, co utrzymuje płynne działanie. Firmy, które podejmują takie działania, mają mniej niespodziewanych awarii i wydają mniej pieniędzy na naprawy po awarii, dzięki czemu ich działalność jest na dobrej drodze. Według doniesień z branży niektóre firmy zmniejszyły koszty utrzymania o około 20-25%, wykorzystując te metody, co pokazuje, jak dużą różnicę może to mieć w codziennej działalności (Journal of Medicinal Food). Te systemy utrzymania oparte na IoT wykorzystują czujniki w całej fabryce wraz z inteligentnymi narzędziami analizy danych, aby monitorować, jak zdrowe jest każde urządzenie. Kiedy coś wygląda na to, że może się szybko zepsuć, pracownicy otrzymują ostrzeżenia, aby mogli naprawić problemy, zanim ktokolwiek zauważy, że jest problem.

Optymalizacja procesów oparta na danych w linii naklejania folii

W inteligentnych warunkach produkcyjnych analiza danych pomaga wykryć problemy w operacjach pieczeniowych, dzięki czemu firmy mogą dostosować swoje procesy do lepszych wyników. Kiedy producenci śledzą czas przerwy maszyn lub ilość odpadów, otrzymują rzeczywiste liczby, z którymi mogą pracować, decydując o tym, jak poprawić wydajność zakładu. Raporty z branży pokazują, że sklepy wykorzystujące te metody danych często obserwują około 10% poprawy efektywności ich codziennego działania (Technologia farmaceutyczna opisała to). Korzyści płyną nie tylko z rozwiązywania wąskich gardła. Dobre dane pozwalają menedżerom zrozumieć, gdzie mądrze wydać pieniądze na modernizację sprzętu lub szkolenia personelu, co sprawia, że cała operacja jest bardziej elastyczna, nie tracąc na standardy jakości.

Korzyści ekologiczne systemów automatycznych

Energetycznie efektywna działalność w porównaniu do rozwiązań manualnych

W zakładach produkcyjnych, które przechodzą na automatyczne systemy, oszczędności energii są znacznie większe niż w przypadku starych procesów ręcznych. Maszyny są budowane z myślą o optymalizacji energii, co oznacza, że fabryki wydają mniej pieniędzy na ich codzienne działanie, a jednocześnie emitują mniej gazów cieplarnianych. Wielu producentów zauważyło, że ten trend pasuje do ich ekologicznych inicjatyw, czyniąc linie produkcyjne bardziej przyjaznymi dla planety bez poświęcania jakości produkcji. Badania przemysłowe pokazują, że po wdrożeniu tych zautomatyzowanych rozwiązań w różnych sektorach, zmniejsza się zużycie energii o 15-30%. Poza tym, że oszczędności te pomagają środowisku, przekładają się bezpośrednio na oszczędności dla właścicieli firm, pozwalając im na reinwestowanie w inne obszary lub przekazywanie niższych cen klientom, którzy w każdym razie coraz bardziej dbają o zrównoważone praktyki.

Zamknięta pętla recyklingu w przemyślnym cięciu papieru

Z kolei recykling zamknięty w obiegu zamkniętym przynosi poważne korzyści w zakresie zwiększenia zrównoważonego rozwoju procesów cięcia papieru przemysłowego. Kiedy producenci wprowadzają te systemy, znacznie zmniejszają ilość odpadów, co czyni całą ich produkcję bardziej ekologiczną. Podstawowa idea jest prosta: materiały są zbierane z procesu cięcia i następnie ponownie wykorzystywane zamiast wyrzucanych, więc nic nie jest marnotrawne. W zakładach wytwarzających papier, które stosują tę metodę, często w raportach branżowych zanieczyszczenia składowe spadają nawet o 60 procent lub więcej. Poza tym, że pomagają środowisku, te systemy oszczędzają pieniądze, ponieważ firmy nie kupują ciągle nowych surowców. Dla producentów papieru, którzy chcą zrównoważyć ekologiczne inicjatywy z obawami o wyniki, zamknięte pętle recyklingu stanowią korzystną sytuację, która działa zarówno ekologicznie, jak i ekonomicznie.

Spis treści

- Zwiększone wydajność produkcji dzięki Automatyczne usuwanie TECHNOLOGIA

- Precyzyjne Inżynieria w Przetwarzaniu Materiałów

- Optymalizacja kosztów za pomocą automatyki

- Postępy w zakresie bezpieczeństwa w środowisku produkcyjnym

- Przystosowywalność w różnych sektorach przemysłu

- Integracja inteligentnej produkcji

- Korzyści ekologiczne systemów automatycznych