Повышена ефективність виробництва за рахунок Автоматизоване видалення ТЕХНОЛОГІЯ

Оптимізований потік робіт для виробництва великих об'ємів

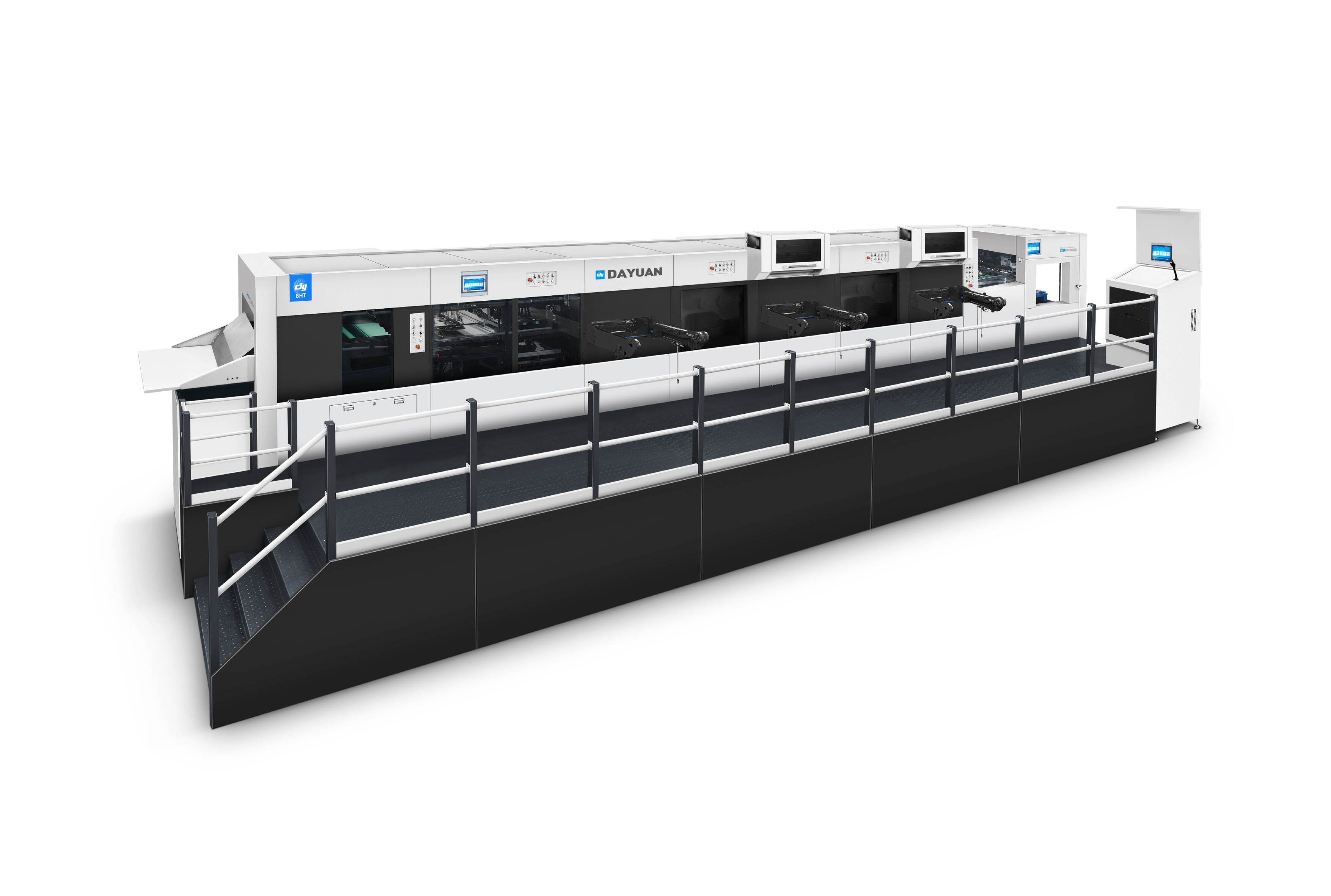

Виробництво великих обсягів отримує справжній підйом від автоматизованої технології стріпінгу, тому що це полегшує робочі процеси. Коли обробка матеріалів оптимізована за допомогою цих систем, час виробництва значно скорочується, тому фабрики дійсно виконують свої терміни без зусиль. Що дійсно приємно в цій технології, так це те, як вона підходить до поточних виробничих установ, що робить перехід між різними етапами виробництва майже легким і збільшує загальний обсяг виробництва на конвеєрах. З звітів промисловості видно, що позбавлення від ручної праці в цих процесах може скоротити час виробництва приблизно на 40%, що пояснює, чому так багато заводів переходять на автоматизацію для швидшої, більш чистої роботи.

можливості роботи 24/7 порівняно з обмеженнями ручного труду

Автоматизовані системи мають чіткий перевагу над ручною роботою, коли справа доходить до роботи безперервно день за днем, що означає, що фабрики можуть виробляти набагато більше продукції, ніж раніше. На відміну від людей, яким потрібні перерви, ці машини працюють майже без простоїв, зберігаючи якість протягом усього виробництва. Багато заводів повідомляють, що змогли збільшити виробництво приблизно вдвічі, але при цьому зберегли такий самий рівень якості, який очікують клієнти. Якщо подивитися на фактичні цифри з місця, навіть невеликі поліпшення в тому, як довго машини залишаються в експлуатації між циклами технічного обслуговування, перетворюються на реальні заощадження за місяці і роки. Це пояснює, чому багато виробників у таких галузях, як автомобільні деталі або збірка електроніки, переходять на автоматичні рішення для зняття, незважаючи на початкові витрати.

Точне інженерне мистецтво у переробці матеріалів

Мікро-регульовані системи для промислового розрізу паперу

Введення мікрорегулюючих систем змінило ситуацію для промислових операцій з різання паперу. Ці системи дозволяють зробити дуже точні різання, що зменшує кількість помилок і зберігає продукти непошкодженими під час виробництва. Заводи повідомляють про менше відкинутих листів, тому що ці коригування відбуваються автоматично протягом всього процесу, що означає краще використання сировини в усіх виробничих рядах. Реальні приклади показують, що коли компанії впроваджують ці точні методи різання, вони бачать поліпшення готових товарів, які відповідають навіть найсуворішим вимогам, вимаганим клієнтами в секторі упаковки та друку. Для виробників, які працюють з чутливими матеріалами, де кожен окремо вирішує питання до кінцевого результату, такий контроль робить різницю між прийнятними рівнями якості і дорогою переробкою.

Додавання мікрорегуляційних систем до промислових паперорізачів, особливо тих електричних моделей, які використовуються на багатьох фабриках сьогодні, дійсно робить різницю, коли справа доходить до того, щоб зробити речі швидше і з більшою точністю. Для компаній, які намагаються заощадити гроші на витратах матеріалів і дотримуватися нормативних вимог, ці модернізації мають велике значення. Паперовитки і упаковка заводів по всій країні бачать це з першої сторони, оскільки клієнти вимагають більш жорстких терпимостей на кожній роботі. Тенденція до більш точного різання не скоротиться, оскільки відділи контролю якості більше не приймають нічого меншого, ніж досконалість.

Інтеграція з машиною для фольгоування Точність

Коли автоматичні машини для розчищення роботи працюють разом з обладнанням для штампування фольги, вони допомагають зберігати точність під час виробничих робіт. Спосіб, яким ці системи з'єднуються, зменшує ті маленькі невідповідності, які виникають, коли різні частини процесу не спілкуються один з одним, тому продукти виглядають краще у всіх аспектах. Більшість заводів повідомляють про 95% точність при запуску цих паравих операцій, хоча результати змінюються в залежності від якості налаштування. Для багатьох магазинів, натискання такого роду точної марки представляє собою справжній крок вперед від старих методів, де ручні регулювання були необхідні постійно протягом усього виробничого циклу.

Коли виробники поєднують обладнання для штампування фолієвих шпалерів з машинами для розчищення, вони отримують більш плавні переходи між кроками, що робить весь процес краще. Нагріті стриптери працюють особливо добре, коли вони поєднуються з автоматичними стриптерями, тому що це дійсно покращує точність операцій. Для компаній, що виробляють такі речі, як упаковка або декоративні предмети, отримання точних розмірів має велике значення для досягнення стандартів якості. Який результат? Під час виробництва відбувається менше помилок, продукція виглядає більш послідовно у різних партиях, а фабрики можуть випускати більшу кількість без жертви на цьому важливому рівні детальності.

Оптимізація витрат шляхом автоматизації

Зниження вартості праці при виробництві гнучких жгутів

Коли мова йде про виробництво дротових шнурів, автоматизація дійсно знижує витрати на працю, тому що це означає, що менше людей потрібно на підлозі. Наприклад, обробка дроту вимагає багато повторюваної роботи. Багато компаній перейшли на автоматизовані рішення, такі як ті машини CSC, які вирізають, розбирають і викручують все одноразово. Шлеунігер КримпЦентр 36 С - це хороший приклад. Ми бачили, як магазини пропускали величезні обсяги дроту, з однією особою, яка контролювала весь процес, замість того, щоб багато працівників виконували кожен крок окремо. Деякі цифри, що розповсюджуються, говорять, що ці установки можуть скоротити витрати на роботу десь між 25-30%. Це робить величезну різницю у збереженні надмірних витрат. Крім того, ці машини, як правило, досить надійні день за днем, і перехід від однієї роботи до іншої не займає майже стільки часу, як традиційні методи. Виробники отримують найкраще з обох світів, дійсно високу ефективність, не жертвуючи стандартами якості.

Мінімізація відходів матеріалів у штампувальних операціях

Сучасні автоматичні системи штампування використовують передові технології, які обробляють матеріали з вражаючою точністю, зменшуючи витрату матеріалу. Останні машини досить добре вимірюють речі і виконують процеси без помилок, тому вони в результаті використовують набагато менше сировини, ніж старі методи. Багато заводів також мають вбудовані аналітичні системи, які відстежують, скільки відходів скорочується місяць за місяцем. Це дозволяє керівництву побачити, які гроші вони економили і наскільки ефективними стали їхні операції. Деякі відомі виробники стверджують, що їм вдалося скоротити відходи приблизно на 20 відсотків, просто перейшовши на автоматизацію, за даними минулого року. Крім економії коштів, ці поліпшення означають більш високу екологічну ефективність. Заводи, які використовують цю технологію, як правило, залишають менший вуглецевий слід, але все одно виконують роботу з штамповання ефективно.

Покращення безпеки у виробничих середовищах

Вилучення травм, пов'язаних з повторюваною напруженістю

Системи відстеження, які автоматизують процеси, відіграють велику роль у скороченні повторенних травм, що виникають через стрес, які так поширені на виробничих заводах. Ці машини займають багато нудних, повторюваних робіт, які працівники повинні виконувати ручно щодня, що допомагає запобігти травмам, які ми бачимо занадто часто в місцях, де люди працюють довгі години, виконуючи фізично важкі завдання. Коли компанії переходять на автоматичні рішення, вони захищають своїх працівників від шкоди і заощаджують гроші, оскільки менше витрачають на медичні витрати, пов'язані з нещасними випадками на роботі. Дослідження, що вивчали ергономіку, показують досить вражаючих результатів. Коли ці технології застосовуються правильно, кількість випадків травм на фабриці зменшується приблизно на половину. Справжня вигода тут - вдвічі більше безпеки працівників і зниження накладних витрат для підприємств, які намагаються залишатися конкурентоспроможними на сучасному ринку.

Автоматичне виявлення небезпечних факторів під час високшвидкісного розрізу

Додавши автоматичне виявлення небезпеки для скорочення високої швидкості, дійсно підвищиться безпека на робочому місці. Ці системи швидко розпізнають небезпеку, перш ніж вона стане проблемою, що робить майданчик набагато безпечнішим для всіх. Заводи, які встановлюють таку передову технологію безпеки, мають тенденцію до меншої кількості нещасних випадків, що означає, що виробництво працює гладко без несподіваних зупин. Більшість правил безпеки підкреслюють необхідність хороших процедур безпеки у всіх сферах. Коли компанії дотримуються цих правил, вони не тільки захищають своїх працівників, але й краще працюють на своїх машинах, тому що від інцидентів менше часу простою. Розумні виробники знають, що інвестиції в безпеку не просто відповідальність, це дійсно має сенс у довгостроковій перспективі.

Гнучкість у різних галузях виробництва

Застосування у різних галузях від електричних розрізів паперу до обгортників кабелів

Автоматизовані машини для розтягування демонструють справжню універсальність у виробничих умовах, працюють у різних галузях промисловості, щоб підвищити швидкість зміни напрямку роботи, коли це необхідно. Наприклад, одна і та ж машина виконує роботу з різання паперу електричними різачами і розрізання кабелів без втрати ритму, все це забезпечує надійні результати і полегшує робочі процеси. Можливість виконувати кілька різних завдань з однією машиною є великим плюсом для виробників. Багато магазинів вважають, що інвестиції в таке гнучкое обладнання з часом виплачуються. Коли компанії максимально використовують можливості своїх машин, вони зазвичай спостерігають зниження витрат і підвищення продуктивності. Цей практичний підхід пояснює, чому багато підприємств розглядають ці багатозадачні машини як необхідні інструменти, а не як спеціалізовані пристрої для конкретних галузей.

Швидка зміна інструментів для обробки багатоматеріальних матеріалів

Прийняття інструментів швидкої зміни в автоматизації змінює спосіб роботи заводів з декількома матеріалами. З допомогою цих систем перехід від однієї виробничої задачі до іншої відбувається швидко, що робить виробничі лінії набагато більш адаптивними в цілому. Здатність швидко міняти інструменти скорочує час бездіяльності приблизно на 40% за останніми дослідженнями, дозволяючи заводам швидше реагувати на зміни вимог клієнтів, зберігаючи при цьому стандарти продукції. Виробники, які впровадили цю технологію, розповідають про кращі показники виробництва та більшу гнучкість роботи, що дає їм перевагу над конкурентами, які притримуються старих методів. Чому цей підхід настільки цінний? Це допомагає заощадити сировину під час переходу між різними етапами виробництва, що дуже важливо в сучасному суворому виробничому середовищі, де ефективність має важливе значення.

Інтеграція розумного виробництва

З'єднання IoT для передбачувального обслуговування

Введення технології IoT в інтелектуальне виробництво дозволяє заводам контролювати операції в режимі реального часу і передбачати, коли машинам потрібне обслуговування, що забезпечує безперервний рух всього. Компанії, які дотримуються такої позиції, бачать менше несподіваних збоїв і витрачають менше грошей на ремонт речей після того, як вони зламалися, тому їхня компанія залишається на правильному шляху. Згідно з повідомленнями промисловості, деякі компанії скоротили свої витрати на технічне обслуговування приблизно на 20-25%, використовуючи ці методи, що показує, наскільки це може змінити повсякденну роботу (Journal of Medicinal Food). Ці системи обслуговування, засновані на Інтернеті речей, в основному використовують датчики по всій фабриці разом з розумними інструментами аналізу даних, щоб контролювати, наскільки здоровим є кожен апарат. Коли щось здається, що скоро може зламатися, працівники отримують попередження, щоб вони могли виправити проблеми, перш ніж хтось навіть помітить, що проблема є.

Оптимізація процесів, що базується на даних, у лініях фольгового маркування

У інтелектуальних виробничих умовах аналіз даних дійсно допомагає виявити проблеми в операціях штампування фолієвої пластини, щоб компанії могли налаштувати свої процеси для досягнення кращих результатів. Коли виробники відстежують такі речі, як час простою машин або відходів матеріалів, вони отримують фактичні цифри, з якими працювати, коли вирішують, як поліпшити продуктивність майданчика. З звітів галузі видно, що магазини, що використовують ці методи даних, часто бачать поліпшення ефективності роботи приблизно на 10% (Фармацевтична технологія розповіла про це). Вигоди виходять далеко за межі простої усунення вузьких вузлів. Добри дані дозволяють менеджерам зрозуміти, де мудро витратити гроші на модернізацію обладнання або навчання персоналу, що робить всю операцію більш легкою, не жертвуючи стандартами якості.

Екологічні переваги автоматизованих систем

Енергоефективна робота у порівнянні з ручними альтернативами

Виробничі об'єкти, які переходять на автоматизовані системи, зазвичай економиють досить багато на витратах на енергію, якщо порівняти з старим ручним процесом. Машини побудовані з метою оптимізації енергії, а це означає, що фабрики витрачають менше грошей на їх щоденне експлуатацію, при цьому викидають менше парникових газів. Багато виробників помітили, що ця тенденція підходить до їхніх екологічних ініціатив, що робить виробничі лінії більш екологічними, не жертвуючи якістю продукції. Дослідження промисловості показують, що після впровадження цих автоматизованих рішень у різних секторах знижується енергопостачання приблизно на 15-30%. Крім того, що вони допомагають навколишньому середовищу, ці заощадження безпосередньо перетворюються на реальні гроші, збережені для власників бізнесу, що дозволяє їм реінвестирувати в інші області або передавати більш низькі ціни клієнтам, які все більше цікавляться екологічними методами.

Закритий цикл перероблення у промисловому розрізуванні паперу

Замкнену цирку переробки пропонує деякі серйозні переваги, коли мова йде про зробити промислові операції різання паперу більш стійкими. Коли виробники встановлюють ці системи, вони різко скорочують відходи, що робить всю виробничу систему екологічнішою. Основна ідея досить проста: матеріали збираються з процесу різання і потім повторно використовуються замість того, щоб викидати, тому нічого не витрачається. За даними промисловості, на паперових заводах, що використовують цей метод, часто відходів на полигонах зменшується на 60% або більше. Крім того, що вони допомагають навколишньому середовищу, ці системи заощаджують гроші, тому що компанії не купують постійно нові сировини. Для виробників паперу, які хочуть збалансувати екологічні ініціативи з проблемами, пов'язаними з підсумками, переробка в замкненому циклі є виграшною ситуацією, яка працює як з екологічної, так і з економічної точки зору.

Зміст

- Повышена ефективність виробництва за рахунок Автоматизоване видалення ТЕХНОЛОГІЯ

- Точне інженерне мистецтво у переробці матеріалів

- Оптимізація витрат шляхом автоматизації

- Покращення безпеки у виробничих середовищах

- Гнучкість у різних галузях виробництва

- Інтеграція розумного виробництва

- Екологічні переваги автоматизованих систем