Aumento de la Eficiencia en la Producción con Despojado automático TECNOLOGÍA

Flujo de Trabajo Optimizado para la Fabricación en Gran Volumen

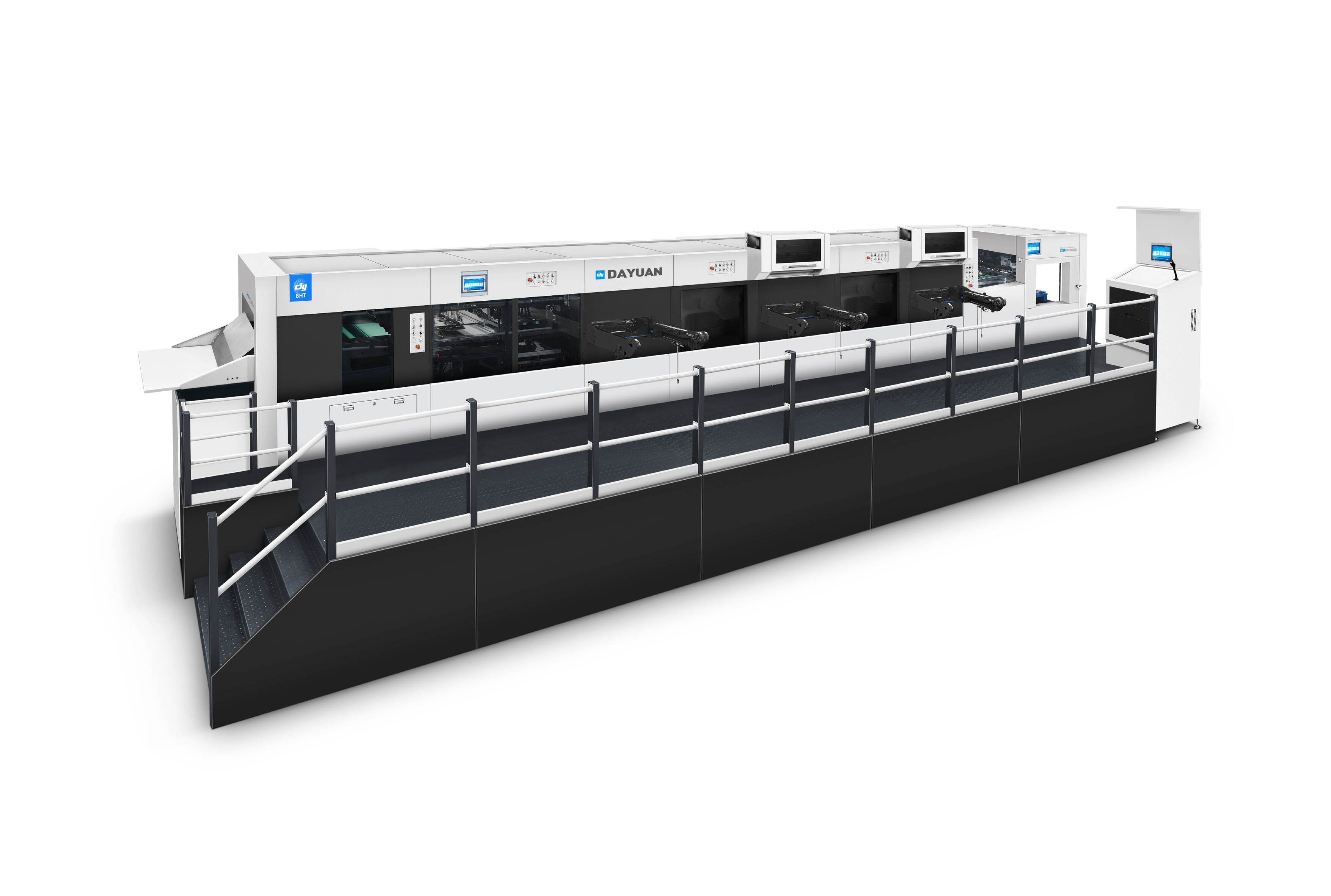

La fabricación de gran volumen obtiene un verdadero impulso de la tecnología de desmontaje automatizado porque hace que los flujos de trabajo funcionen más suave. Cuando el manejo de materiales se optimiza a través de estos sistemas, los tiempos de producción se reducen bastante, por lo que las fábricas realmente cumplen con sus plazos sin sudar. Lo que es realmente bueno de esta tecnología es cómo encaja bien en las configuraciones de fabricación actuales, haciendo el cambio entre diferentes etapas de producción casi sin esfuerzo y aumentando la producción general en las líneas de montaje. Los informes de la industria muestran que deshacerse del trabajo manual en estos procesos puede reducir el tiempo de producción en alrededor de un 40%, lo que explica por qué tantas plantas están saltando al carro de la automatización para operaciones más rápidas y limpias.

capacidades de Operación 24/7 frente a Limitaciones Manuales

Los sistemas automatizados tienen una clara ventaja sobre el trabajo manual cuando se trata de funcionar sin parar día tras día, lo que significa que las fábricas pueden fabricar mucho más productos que antes. A diferencia de las personas que necesitan descansos, estas máquinas siguen funcionando casi sin tiempo de inactividad mientras mantienen la calidad constante durante las series de producción. Muchas plantas informan que han podido aumentar la producción en aproximadamente el doble de lo que solían hacer, todo ello manteniendo el mismo nivel de calidad que los clientes esperan. Si observamos los números reales del campo, incluso pequeñas mejoras en el tiempo que las máquinas permanecen operativas entre los ciclos de mantenimiento se traducen en ahorros reales de dinero durante meses y años. Esto explica por qué tantos fabricantes en industrias como las piezas de automóviles o el ensamblaje de productos electrónicos están cambiando a soluciones de desmontaje automatizadas a pesar de los costos iniciales.

Ingeniería de Precisión en el Procesamiento de Materiales

Sistemas de Micro-Ajuste para Corte Industrial de Papel

La introducción de sistemas de microajuste ha cambiado el juego de las operaciones de corte de papel industrial. Estos sistemas permiten cortes extremadamente precisos que reducen los errores y mantienen los productos intactos durante la fabricación. Las fábricas informan menos hojas rechazadas porque estos ajustes ocurren automáticamente durante todo el proceso, lo que significa una mejor utilización de las materias primas en todas las series de producción. Los ejemplos reales muestran que cuando las empresas implementan estas técnicas de corte precisas, ven mejoras en los productos terminados que cumplen incluso con las especificaciones más exigentes requeridas por los clientes en los sectores de embalaje e impresión. Para los fabricantes que trabajan con materiales sensibles, donde cada uno de ellos es el que más importa hasta el resultado final, este tipo de control marca la diferencia entre niveles de calidad aceptables y costosos trabajos de reelaboración.

Añadir sistemas de microajuste a los cortadores de papel industriales, especialmente los modelos eléctricos que muchas fábricas usan hoy en día, realmente hace una diferencia cuando se trata de hacer las cosas más rápido y con mayor precisión. Para las empresas que intentan ahorrar dinero en materiales desperdiciados y mantenerse dentro de los requisitos regulatorios, estas actualizaciones importan mucho. Las fábricas de papel y las plantas de embalaje de todo el país están viendo esto de primera mano, ya que los clientes piden tolerancias más estrictas en cada trabajo. La tendencia hacia un corte más preciso tampoco se está desacelerando en el corto plazo ya que los departamentos de control de calidad simplemente no aceptan nada menos que la perfección.

Integración con Precisión de Máquina de Estampado en Foil

Cuando las máquinas de desmontaje automáticas trabajan junto con los equipos de estampación de papel, ayudan a mantener las cosas precisas durante las carreras de fabricación. La forma en que estos sistemas se conectan reduce esas pequeñas discrepancias que ocurren cuando las diferentes partes del proceso no están hablando entre sí, por lo que los productos salen mejor en todos los ámbitos. La mayoría de las fábricas informan tasas de precisión de alrededor del 95% al ejecutar estas operaciones emparejadas, aunque los resultados varían según la calidad de la configuración. Para muchas tiendas, este tipo de marcado de precisión representa un verdadero paso adelante respecto a los métodos anteriores, donde se necesitaban ajustes manuales constantemente durante todos los ciclos de producción.

Cuando los fabricantes combinan equipos de estampación de papel con máquinas de desmontaje, obtienen transiciones más suaves entre los pasos que hacen que todo el proceso funcione mejor. Los estampadores de papel caliente funcionan especialmente bien cuando se combinan con strippers automáticos porque esta configuración realmente mejora la precisión de las operaciones. Para las empresas que fabrican cosas como materiales de embalaje o artículos decorativos, obtener esas medidas exactas es muy importante para cumplir con los estándares de calidad. ¿Qué resultado tuvo? Se cometen menos errores durante las fases de producción, los productos se ven más consistentes en los lotes, y las fábricas pueden fabricar cantidades más grandes sin sacrificar ese importante nivel de detalle.

Optimización de Costos a través de la Automatización

Reducción de Costos de Mano de Obra en la Producción de Arnés Eléctrico

Cuando se trata de la fabricación de arneses de alambre, la automatización realmente reduce los costos laborales porque significa menos personas necesarias en el piso. Tomemos el procesamiento de alambre, por ejemplo, que implica mucho trabajo repetitivo. Muchas empresas han cambiado a soluciones automatizadas como esas máquinas CSC que manejan el corte, desmontaje y desmontaje todo de una sola vez. El Schleuniger CrimpCenter 36 S es un buen ejemplo. Hemos visto tiendas que manejan enormes volúmenes de alambre con una sola persona supervisando todo el proceso en lugar de necesitar a varios trabajadores haciendo cada paso por separado. Algunos números que flotan sugieren que estas instalaciones pueden reducir las facturas de mano de obra en algún lugar entre 25-30%. Eso hace una gran diferencia en mantener los gastos generales manejables. Además, estas máquinas tienden a ser bastante confiables día tras día, y cambiar de un trabajo a otro no lleva tanto tiempo como los métodos tradicionales. Los fabricantes obtienen lo mejor de ambos mundos, una eficiencia realmente buena sin sacrificar los estándares de calidad.

Reducción de residuos de material en operaciones de estampado

Los sistemas de estampado automatizados modernos utilizan tecnología de vanguardia que maneja los materiales con una precisión notable, reduciendo el desperdicio de material. Las máquinas más recientes son bastante buenas para medir las cosas exactamente y llevar a cabo procesos sin errores, por lo que terminan usando mucha menos materia prima que los métodos anteriores. Muchas fábricas tienen analítica incorporada en sus sistemas también, rastreando cuánto desperdicio se reduce mes tras mes. Esto permite a la gerencia ver realmente qué tipo de dinero están ahorrando y qué tan eficientes se han vuelto sus operaciones. Algunos fabricantes de renombre afirman que han logrado reducir los residuos en alrededor de un 20 por ciento solo por automatizarse, basándose en números del año pasado. Además de ahorrar dinero, estas mejoras significan un mejor desempeño ambiental en general. Las fábricas que adoptan este tipo de tecnología tienden a dejar una huella de carbono menor mientras que todavía consiguen que sus trabajos de estampado se realicen de manera eficiente.

Avances en Seguridad en Entornos de Fabricación

Eliminación de Lesiones por Esfuerzo Repetitivo

Los sistemas de desmontaje que automatizan los procesos juegan un papel importante en reducir las lesiones por estrés repetitivo tan comunes en las plantas de fabricación. Estas máquinas se hacen cargo de muchos de los trabajos tediosos y repetitivos que los trabajadores de otra manera tienen que hacer manualmente día tras día, lo que ayuda a evitar el tipo de lesiones que vemos con demasiada frecuencia en lugares donde las personas trabajan largas horas haciendo tareas físicamente exigentes. Cuando las empresas cambian a soluciones automatizadas, protegen a su fuerza laboral de daños y a la vez ahorran dinero porque gastan menos en facturas médicas relacionadas con accidentes laborales. Los estudios que analizan la ergonomía muestran algunos resultados impresionantes. Los informes de lesiones en las fábricas disminuyen a la mitad cuando estas tecnologías se implementan correctamente. La verdadera ganancia aquí es el doble de seguridad de los empleados y menores costos generales para las empresas que tratan de mantenerse competitivas en el mercado actual.

Detección Automática de Peligros en Corte de Alta Velocidad

Añadir la detección automática de peligros a los cortes a alta velocidad realmente aumenta la seguridad en el lugar de trabajo. Estos sistemas detectan los peligros rápidamente antes de que se conviertan en problemas, haciendo que el taller sea mucho más seguro para todos. Las fábricas que instalan este tipo de tecnología de seguridad avanzada tienden a ver menos accidentes, lo que significa que la producción funciona más sin problemas sin paradas inesperadas. La mayoría de las normas de seguridad subrayan la necesidad de buenos procedimientos de seguridad en todos los ámbitos. Cuando las empresas siguen estas reglas correctamente, no sólo protegen a sus trabajadores sino que también hacen funcionar mejor sus máquinas porque hay menos tiempo de inactividad por incidentes. Los fabricantes inteligentes saben que invertir en seguridad no es sólo sobre el cumplimiento, sino que en realidad tiene sentido comercial a largo plazo.

Adaptabilidad en Sectores de Manufactura

Aplicaciones Transversales desde Cortadoras Eléctricas de Papel hasta Desnudadores de Cables

Las máquinas de desmontaje automatizadas muestran una versatilidad real en entornos de fabricación, trabajando en diferentes industrias para aumentar la rapidez con la que las operaciones pueden cambiar de dirección cuando sea necesario. Tomemos por ejemplo la misma máquina que realiza tanto el corte de papel con cortadores eléctricos como el desmontaje de cables sin perder el ritmo, todo ello a la vez que ofrece resultados fiables y hace que los flujos de trabajo sean más suaves. La capacidad de hacer varias tareas diferentes con una sola máquina es una gran ventaja para los fabricantes. Muchos comercios encuentran que invertir en este tipo de equipo flexible es rentable con el tiempo. Cuando las empresas aprovechan al máximo lo que sus máquinas pueden hacer, generalmente ven menores gastos y una mejor productividad. Este enfoque práctico explica por qué tantas empresas ahora consideran estas máquinas multitarea como herramientas esenciales en lugar de sólo dispositivos especializados para industrias específicas.

Herramienta de Cambio Rápido para Procesamiento Multimaterial

La adopción de herramientas de cambio rápido en las configuraciones de automatización está cambiando la forma en que las fábricas trabajan con múltiples materiales. Con estos sistemas, el cambio de una tarea de producción a otra ocurre rápidamente, lo que hace que las líneas de fábrica sean mucho más adaptables en general. La capacidad de cambiar herramientas tan rápidamente reduce el tiempo de inactividad en alrededor de un 40% según estudios recientes, permitiendo que las plantas respondan más rápido cuando las demandas del cliente cambian mientras se mantienen los estándares del producto. Los fabricantes que han implementado esta tecnología cuentan historias de mejores tasas de producción y mayor flexibilidad operativa, lo que les da una ventaja sobre los competidores que se quedan con métodos más antiguos. ¿Qué hace que este enfoque sea tan valioso? Ayuda a ahorrar materias primas durante las transiciones entre diferentes pasos de fabricación, algo que es muy importante en el entorno de fabricación apretado de hoy en día donde la eficiencia cuenta para todo.

Integración de la fabricación inteligente

Conectividad IoT para mantenimiento predictivo

Traer tecnología IoT a la fabricación inteligente permite a las fábricas monitorear las operaciones en tiempo real y predecir cuándo las máquinas necesitan mantenimiento, lo que mantiene todo funcionando sin problemas. Las empresas que adoptan esta postura proactiva ven menos averías inesperadas y gastan menos dinero arreglando cosas después de que se averien, por lo que sus negocios se mantienen en el buen camino. Según informes de la industria, algunas empresas han reducido sus facturas de mantenimiento en alrededor de un 20-25% usando estos métodos, lo que muestra cuánta diferencia puede hacer para las operaciones diarias (Journal of Medicinal Food). Estos sistemas de mantenimiento basados en IoT usan sensores en toda la planta de la fábrica junto con herramientas inteligentes de análisis de datos para mantener un registro de la salud de cada pieza de maquinaria. Cuando algo parece que podría fallar pronto, los trabajadores reciben alertas para que puedan solucionar problemas antes de que nadie se dé cuenta de que hay un problema.

Optimización de Procesos Basada en Datos en Líneas de Estampado de Foil

En entornos de fabricación inteligentes, el análisis de datos realmente ayuda a detectar problemas en las operaciones de estampado de papel aluminio para que las empresas puedan ajustar sus procesos para obtener mejores resultados. Cuando los fabricantes rastrean cosas como el tiempo de inactividad de las máquinas o las tasas de desperdicio de materiales, obtienen números reales con los que trabajar al decidir cómo mejorar el rendimiento de la planta. Los informes de la industria muestran que las tiendas que utilizan estos métodos de datos a menudo ven una mejora de alrededor del 10% en la eficiencia de su funcionamiento diario (Farmaceutical Technology ha cubierto esto). Los beneficios van más allá de solucionar los cuellos de botella. Los buenos datos permiten a los gerentes determinar dónde gastar el dinero sabiamente en actualizaciones de equipos o capacitación del personal, lo que hace que toda la operación sea más eficiente sin sacrificar los estándares de calidad.

Beneficios de Sostenibilidad de los Sistemas Automatizados

Operación Ahorradora de Energía en Comparación con Alternativas Manuales

Las instalaciones de fabricación que cambian a sistemas automatizados tienden a ahorrar bastante en los costos de energía en comparación con los procesos manuales anticuados. Las máquinas mismas están construidas con la optimización energética en mente, lo que significa que las fábricas gastan menos dinero en su funcionamiento diario mientras emiten menos gases de efecto invernadero. Muchos fabricantes han notado que esta tendencia encaja perfectamente en sus iniciativas ecológicas, haciendo que las líneas de producción sean más amigables con el planeta sin sacrificar la calidad del producto. Los estudios de la industria muestran entre un 15% y un 30% de reducción de energía después de implementar estas soluciones automatizadas en diferentes sectores. Sin embargo, además de ayudar al medio ambiente, estos ahorros se traducen directamente en dólares reales ahorrados para los propietarios de negocios, lo que les permite reinvertir en otras áreas o pasar precios más bajos a clientes que cada vez se preocupan más por las prácticas sostenibles de todos modos.

Reciclaje en Bucle Cerrado en el Corte Industrial de Papel

El reciclado en circuito cerrado ofrece importantes beneficios para hacer más sostenibles las operaciones de corte de papel industrial. Cuando los fabricantes ponen estos sistemas en marcha, reducen los residuos dramáticamente, lo que hace que toda su producción sea más ecológica. La idea básica es bastante simple: los materiales se recogen del proceso de corte y luego se reutilizan en lugar de ser desechados, por lo que nada se desperdicia. Las fábricas de papel que utilizan este método a menudo ven que los residuos de vertederos disminuyen hasta en un 60% o más según los informes de la industria. Además de ayudar al medio ambiente, estos sistemas también ahorran dinero porque las empresas no están comprando constantemente nuevas materias primas. Para los productores de papel que buscan equilibrar las iniciativas verdes con las preocupaciones de los resultados, el reciclaje en circuito cerrado representa una situación beneficiosa para todos, tanto desde el punto de vista ecológico como económico.

Tabla de Contenido

- Aumento de la Eficiencia en la Producción con Despojado automático TECNOLOGÍA

- Ingeniería de Precisión en el Procesamiento de Materiales

- Optimización de Costos a través de la Automatización

- Avances en Seguridad en Entornos de Fabricación

- Adaptabilidad en Sectores de Manufactura

- Integración de la fabricación inteligente

- Beneficios de Sostenibilidad de los Sistemas Automatizados