صنعتی چھاپنے کے آلات پر معیار کے معیارات اور آپریشنل کارکردگی کو برقرار رکھنے کے لیے درست کاٹنے والے آلات پر بہت زیادہ انحصار ہوتا ہے۔ کسی بھی کامیاب تجارتی چھاپنے کی سہولت میں، اچھی طرح سے دیکھ بھال کی گئی کاغذ کاٹنے والی مشین اس کی بنیاد ہوتی ہے، جہاں کاٹنے کی درستگی میں بھی ذرّی برابر کا انحراف مواد کے بڑے پیمانے پر ضیاع اور تیاری میں تاخیر کا باعث بن سکتا ہے۔ باقاعدہ دیکھ بھال کے اقدامات اور مشین کی کارکردگی کے درمیان اہم تعلق کو سمجھنا اداروں کو اپنے آلات پر سرمایہ کاری کو زیادہ سے زیادہ استعمال کرنے اور مستقل آؤٹ پٹ کے معیار کو یقینی بنانے میں مدد دیتا ہے۔ پیشہ ورانہ آپریٹرز یہ تسلیم کرتے ہیں کہ روک تھامی دیکھ بھال کے طریقہ کار صرف بلیڈ کو تیز کرنے سے کہیں زیادہ وسیع ہوتے ہیں، جن میں مکمل کیلنڈریشن کے اقدامات شامل ہوتے ہیں جو ہزاروں آپریشنل سائیکلوں تک کاٹنے کی درستگی کو برقرار رکھتے ہیں۔

کاغذ کاٹنے والی مشین کے اجزاء اور ان کی دیکھ بھال کی ضروریات کو سمجھنا

ضروری بلیڈ اجزاء اور پہننے کے نمونے

کٹنگ بلیڈ کسی بھی پیپر کٹر مشین سسٹم میں آؤٹ پٹ کی معیار کا تعین کرنے والی اہم ترین اجزاء کے طور پر کام کرتا ہے۔ جدید صنعتی بلیڈز سخت شدہ اسٹیل سے بنائے جاتے ہیں اور ان پر خاص کوٹنگز لگائی جاتی ہیں جو لمبے عرصے تک استعمال کے دوران دھار کو برقرار رکھنے کے لیے ڈیزائن کی گئی ہیں۔ باقاعدہ معائنہ سے عام پہناؤ کے نمونوں کا انکشاف ہوتا ہے، جن میں دھار کا کم تیز ہونا، مائیکرو چِپنگ اور بلیڈ کی لمبائی کے ساتھ غیر یکساں پہناؤ کا تقسیم شامل ہیں۔ یہ تباہی کے نمونے براہ راست کٹنگ کی درستگی کو متاثر کرتے ہیں اور کٹ کی معیار میں تبدیلیاں لا سکتے ہیں جو حتمی مصنوعات کی درجہ بندیوں کو متاثر کر سکتی ہیں۔

پیشہ ورانہ رکھ رکھاؤ کے ٹیمیں بلیڈ کی حالت کو منظم معائنہ کے طریقہ کار کے ذریعے نگرانی کرتی ہیں جو تباہی کے ابتدائی اشاروں کو شناخت کرتے ہیں۔ کنارے کی ہندسیات میں تبدیلیاں مائیکروسکوپک معائنہ کے ذریعے واضح ہوتی ہیں، جو تیز کاٹنے والے کناروں سے گول پروفائلز کی آہستہ آہستہ منتقلی کو ظاہر کرتی ہیں جو کاٹنے کے مقابلے میں اضافہ کرتی ہیں۔ ان پہننے کی خصوصیات کو سمجھنا وقتاً فوقتاً تبدیلی کے لیے منصوبہ بندی کو ممکن بناتا ہے جو معیار کے تنزلی کو روکتا ہے قبل اس کے کہ وہ پیداواری آؤٹ پٹ کو متاثر کرے۔

کیلیبریشن سسٹمز اور درستی کے مکینزم

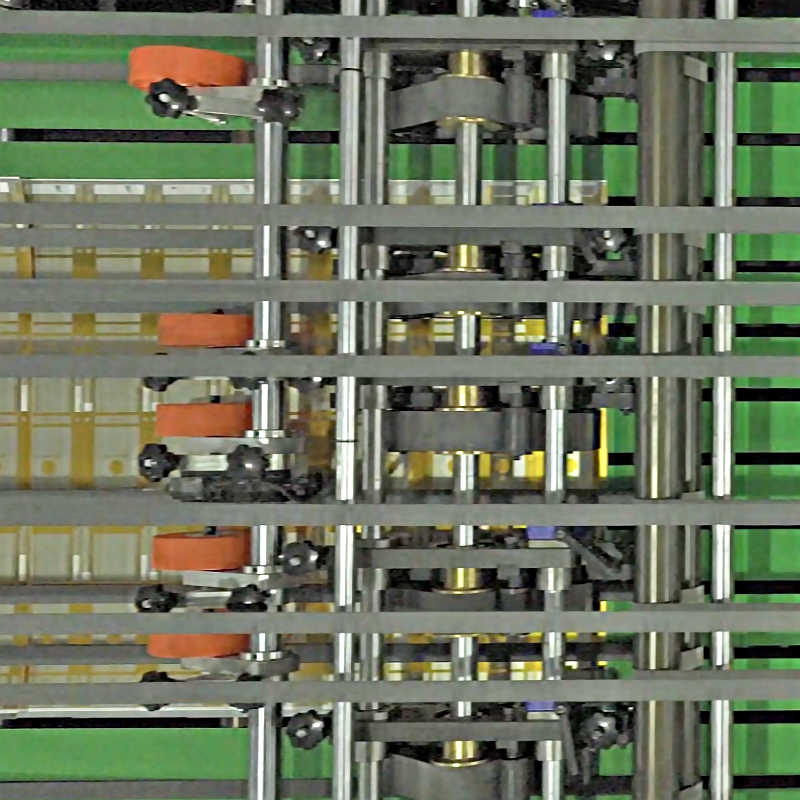

جدید کاغذ کاٹنے والی مشینوں کی ڈیزائنز میں جدید کیلیبریشن سسٹمز کو شامل کیا گیا ہے جو مختلف مواد کی موٹائی اور کثافت کے باوجود کاٹنے کی درستگی کو برقرار رکھتے ہیں۔ ان مکینزمز میں قابلِ تنظیم بیک گیج، دباؤ پلیٹ سسٹمز، اور ہائیڈرولک کلیمپنگ اجزاء شامل ہیں جن کی مخصوص تحمل کو برقرار رکھنے کے لیے دورانِ عمل درمیانی کیلیبریشن کی ضرورت ہوتی ہے۔ عام استعمال کے دوران مکینیکل اجزاء کے پہننے اور حرارتی پھیلنے کے سائیکلوں کی وجہ سے کیلیبریشن کا انحراف قدرتی طور پر واقع ہوتا ہے۔

جدید آلات میں ضم کردہ ڈیجیٹل پیمائش کے نظام اصل کاٹنے کی درستگی کے بارے میں حقیقی وقت کی فیڈ بیک فراہم کرتے ہیں، جس سے آپریٹرز کو پروڈکٹ کی معیار پر اثر انداز ہونے سے پہلے کیلنڈریشن کے غیر مستحکم ہونے کا پتہ لگانے کی صلاحیت حاصل ہوتی ہے۔ باقاعدہ کیلنڈریشن کے طریقہ کار اصل فیکٹری کی خصوصیات کو بحال کرتے ہیں، جس سے تمام آپریشنل پیرامیٹرز کے دوران مستقل کارکردگی یقینی بنائی جاتی ہے۔ ان نظاموں کو بہترین ایڈجسٹمنٹ کے نتائج حاصل کرنے کے لیے ماہر علم اور درستگی کے لیے مخصوص پیمائش کے آلات کی ضرورت ہوتی ہے۔

دیکھ بھال کی غفلت کا آپریشنل کارکردگی پر اثر

پیداواری کارکردگی میں کمی

ناکافی رعایتِ نگہداشت کے طریقے کاغذ کاٹنے والی مشینوں کے آپریشنز میں لڑی وار اثرات پیدا کرتے ہیں، جو کم ہوتی ہوئی کاٹنے کی رفتار سے شروع ہوتے ہیں اور مکمل آپریشنل فیلیور تک جا کر ختم ہوتے ہیں۔ کھوٹی بلیڈز صاف کاٹنے کے لیے زیادہ کاٹنے کے دباؤ کی ضرورت رکھتی ہیں، جس سے ڈرائیو سسٹمز اور ہائیڈرولک اجزاء پر اضافی تناؤ پڑتا ہے۔ یہ بڑھا ہوا مکینیکل تناؤ متعدد سسٹم اجزاء میں پہنے کی شرح کو تیز کر دیتا ہے، جس کے نتیجے میں نگہداشت کی ضروریات میں اضافہ ہوتا ہے اور عام سروس کے وقفے سے بھی تجاوز کر جاتا ہے۔

پیداواری گنجائش متاثر ہوتی ہے کیونکہ آپریٹرز کم ہوتی ہوئی کارکردگی کے تعوض میں کاٹنے کی رفتار کو کم کرتے ہیں یا متعدد مرتبہ کاٹنے کے طریقہ کار کو نافذ کرتے ہیں۔ یہ آپریشنل تبدیلیاں روزانہ کی پیداواری صلاحیت پر سنگین اثر ڈالتی ہیں جبکہ لمبے وقت تک سیٹ اپ کے دوران اور دستی معیار کے معائنہ کے طریقوں کے ساتھ منسلک محنت کے اخراجات میں اضافہ ہوتا ہے۔ ان سہولیات میں جن کی نگہداشت کو نظرانداز کیا گیا ہے، رپورٹ کردہ پیداواری نقصانات مناسب طریقے سے نگہداشت شدہ سامان کے مقابلے میں پندرہ سے چالیس فیصد تک ہیں۔

معیار کنٹرول کے چیلنجز اور مواد کا ضیاع

درست کاٹنے کے آپریشنز کو صارف کی درکار خصوصیات پوری کرنے اور مواد کے ضیاع کو کم سے کم رکھنے کے لیے مستقل بعدی درستگی کی ضرورت ہوتی ہے۔ غیر مناسب طریقے سے دیکھ بھال کی گئی کاغذ کاٹنے والی مشین غیر منظم کاٹ کے کناروں، بعدی تبدیلیوں اور سطح کی معیاری خرابیوں کا باعث بنتی ہے، جس کی وجہ سے حتمی مصنوعات کو ترسیل کے قابل نہیں سمجھا جاتا۔ معیار کنٹرول کے نظام ان تبدیلیوں کو پکڑ لیتے ہیں، جس کی وجہ سے مہنگے دوبارہ کام کے طریقوں یا معاہدے کی شرائط پوری کرنے کے لیے مکمل طور پر مواد کو تبدیل کرنے کی ضرورت پڑتی ہے۔

مواد کے ضیاع کے حسابات دیکھ بھال کی غفلت کے معاشی اثرات کو ظاہر کرتے ہیں، جہاں کچھ سہولیات میں کل استعمال ہونے والے مواد کا دس فیصد سے زیادہ ضیاع رپورٹ کیا گیا ہے۔ اعلیٰ قدر کے درخواستوں میں استعمال ہونے والے اعلیٰ معیار کے ذرائع ان اخراجات کو مزید بڑھا دیتے ہیں، جس کی وجہ سے مقابلے کے تناظر میں منافع کے حاشیے برقرار رکھنے کے لیے وقفی دیکھ بھال کے پروگرامات ضروری ہو جاتے ہیں۔ جدید نگرانی کے نظام ضیاع کی پیداوار کے نمونوں کو ٹریک کرتے ہیں، جو دیکھ بھال میں سرمایہ کاری کے فیصلوں کی حمایت کرنے کے لیے مقداری ڈیٹا فراہم کرتے ہیں۔

بہترین کارکردگی کے لیے جامع روزانہ کی دیکھ بھال کے طریقہ کار

روزانہ معائنہ اور صفائی کے طریقہ کار

موثر دیکھ بھال کا آغاز منظم روزانہ معائنہ کے طریقوں سے ہوتا ہے جو مسائل کو تولیدی عملیات کو متاثر کرنے سے پہلے ہی شناخت کرتے ہیں۔ مناسب معائنہ کے طریقوں میں تربیت یافتہ آپریٹرز بلیڈ کے کناروں پر نمایاں پہننے کی جانچ کرتے ہیں، کٹنگ گائیڈز کی درست ترتیب کی تصدیق کرتے ہیں، اور نظامی دباؤ کی جانچ کے ذریعے ہائیڈرولک نظام کے کام کرنے کی توثیق کرتے ہیں۔ یہ روزانہ طریقہ کار بہت کم وقت کی سرمایہ کاری کا مطالبہ کرتے ہیں جبکہ نئی دیکھ بھال کی ضروریات کا ابتدائی پتہ لگانے کی سہولت فراہم کرتے ہیں۔

صاف کرنے کے طریقہ کار کاغذ کے کترن آلات کے معمولی استعمال کے دوران جمع ہونے والے کاغذ کا دھول، چپکنے والے مادوں کے بچے اور دیگر آلودگیوں کو دور کرتے ہیں۔ یہ مواد درستگی کے لیے اہم آلیوں کو متاثر کر سکتے ہیں اور اگر انہیں جمع ہونے دیا جائے تو پہننے کی شرح تیز ہو سکتی ہے۔ پیشہ ورانہ صفائی کے طریقہ کار مناسب محلول اور صفائی کے آلات کا استعمال کرتے ہیں جو حساس اجزاء یا درستگی کے لیے اہم سطحوں کو نقصان پہنچائے بغیر آلودگیوں کو مؤثر طریقے سے دور کرتے ہیں۔

منصوبہ بند کیلنڈر اور ایڈجسٹمنٹ کے طریقہ کار

منظم کیلنڈر کے شیڈول سے سامان کی خدمت کی مدت بھر کٹائی کی مستقل درستگی کو یقینی بنایا جاتا ہے، جس میں عام طور پر ماہانہ درستگی کی جانچ کو سرٹیفائیڈ حوالہ معیارات کا استعمال کرتے ہوئے لاگو کیا جاتا ہے۔ یہ طریقہ کار مکمل کٹائی کی چوڑائی میں ابعادی درستگی کی تصدیق کرتے ہیں، کٹائی کے بلیڈ اور پیچھے کے گیج سسٹم کے درمیان متوازیت کی جانچ کرتے ہیں، اور تمام حفاظتی انٹر لاکس کے مناسب کام کی تصدیق کرتے ہیں۔ کیلنڈر کے ریکارڈز تاریخی ڈیٹا فراہم کرتے ہیں جو پیش گوئی کرنے والی دیکھ بھال کے فیصلوں اور وارنٹی کی پابندی کی ضروریات کی حمایت کرتے ہیں۔

پیشہ ورانہ کیلیبریشن کے طریقہ کار کے لیے مخصوص پیمائش کا سامان درکار ہوتا ہے، جس میں درستگی والی پیمانے، ڈائل انڈیکیٹرز، اور الیکٹرونک پیمائش کے نظام شامل ہیں جو انچ کے ہزارویں حصے میں پیمائش کی گئی تبدیلیوں کا پتہ لگا سکتے ہیں۔ مناسب کیلیبریشن کا طریقہ کار صنعت کار کی درج کردہ خصوصیات کے مطابق ہوتا ہے، جب کہ ماحولیاتی عوامل جیسے درجہ حرارت میں تبدیلیوں کو بھی مدنظر رکھا جاتا ہے جو پیمائش کی درستگی کو متاثر کر سکتی ہیں۔ تمام کیلیبریشن کے اقدامات کی دستاویزی شکل مرتب کرنا معیارِ معیاری انتظامی نظام کی ضروریات کی حمایت کرتے ہوئے آڈٹ ٹریلوں کو تشکیل دیتا ہے۔

جدید رفتار برداری کی ٹیکنالوجیاں اور نگرانی کے نظام

پریڈکٹو مینٹیننس انٹیگریشن

جدید کاغذ کاٹنے والی مشینوں کے ڈیزائن میں جدید نگرانی کے نظام شامل کیے گئے ہیں جو پیشگوئی کرنے والی دیکھ بھال کے طریقوں کو فعال کرتے ہیں، جو اصلی مشین کی حالت کی بنیاد پر ہوتے ہیں نہ کہ تعین کردہ وقت کے وقفوں کی بنیاد پر۔ وائبریشن تجزیہ کے نظام مکینیکل پہننے کے نمونوں کا پتہ لگاتے ہیں، درجہ حرارت کی نگرانی حرارتی دباؤ کی صورتحال کو شناخت کرتی ہے، اور کاٹنے کی طاقت کا پیمانہ بلیڈ کی حالت میں تبدیلیوں کو ظاہر کرتا ہے۔ یہ ٹیکنالوجیاں بہترین دیکھ بھال کے وقت کے فیصلوں کی حمایت کرنے والے معیاری ڈیٹا فراہم کرتی ہیں۔

انٹرنیٹ آف تھنگز (آئیوٹی) کی ٹیکنالوجی کے اندراج سے دور سے نگرانی کی صلاحیتیں فراہم ہوتی ہیں جو دیکھ بھال کے عملے کو تولیدی عملیات کو متاثر کرنے سے پہلے ہی بڑھتے ہوئے مسائل کی اطلاع دیتی ہیں۔ بادل پر مبنی ڈیٹا تجزیہ کے نظام موجودہ کارکردگی کے اعداد و شمار کا موازنہ تاریخی نمونوں کے ساتھ کرتے ہیں، جس سے رجحانات کا انکشاف ہوتا ہے جو قریب آتی ہوئی دیکھ بھال کی ضروریات کی نشاندہی کرتے ہیں۔ یہ جدید نظام دیکھ بھال کے اخراجات کو کم کرتے ہیں جبکہ بہترین سروس کے شیڈول کے ذریعے مشین کی قابل اعتمادی میں اضافہ کرتے ہیں۔

خودکار کیلیبریشن اور ایڈجسٹمنٹ کے نظام

جدید خودکار کاری کے ٹیکنالوجیز دستی کیلنبریشن کے طریقوں کو ختم کر دیتی ہیں، جو اندرونی پیمائش اور ایڈجسٹمنٹ کے نظام کے ذریعے کاٹنے کی درستگی کو خود بخود برقرار رکھتی ہیں۔ یہ نظام مسلسل کاٹنے کی کارکردگی کی نگرانی کرتے ہیں اور عام پہننے کے نمونوں کی تلافی کے لیے مائیکرو ایڈجسٹمنٹس لاگو کرتے ہیں۔ خودکار نظام آپریٹر کے مہارت کے تقاضوں کو کم کرتے ہیں جبکہ تمام عملی حالات میں مستقل کیلنبریشن کی درستگی کو یقینی بناتے ہیں۔

خود کیلنبریٹ ہونے والے کاغذ کاٹنے والی مشین ڈیزائن فیڈ بیک کنٹرول سسٹمز کو شامل کرتے ہیں جو مسلسل ایڈجسٹمنٹ کے چکروں کے ذریعے مخصوص اجازت شدہ حدود کو برقرار رکھتے ہیں۔ یہ پیچیدہ نظام کاٹنے کی موجودہ ٹیکنالوجی کی انتہا کی نمائندگی کرتے ہیں، جو بے مثال درستگی اور مستقل کارکردگی فراہم کرتے ہیں جبکہ دستی رفتار کی ضروریات کو کم کرتے ہیں۔ جدید خودکار کاری کی ٹیکنالوجی میں سرمایہ کاری اعلیٰ معیار کے مصنوعات اور کم آپریشنل اخراجات کے ذریعے فائدہ اٹھاتی ہے۔

مناسب رفتار کی سرمایہ کاری کے معاشی فوائد

لاگت کا تجزیہ اور سرمایہ کاری پر منافع

جامع رکھ رخ کے پروگراموں کے لیے تربیت، اوزاروں اور اسپیئر پارٹس کے ذخیرہ میں قابلِ ذکر ابتدائی سرمایہ کاری کی ضرورت ہوتی ہے، لیکن یہ آپریشنل کارکردگی میں بہتری اور ڈاؤن ٹائم کے اخراجات میں کمی کے ذریعے قابلِ ذکر منافع پیدا کرتے ہیں۔ معاشی تجزیہ ظاہر کرتا ہے کہ مناسب طریقے سے دیکھ بھال کی گئی کاغذ کاٹنے والی مشینوں کے آلات میں غیر متوقع خرابیوں کی تعداد ان آلات کے مقابلے میں پچاس فیصد کم ہوتی ہے جن کی کم از کم دیکھ بھال کی جاتی ہے۔ یہ قابلیتِ اعتماد کی بہتریاں براہ راست پیداواری صلاحیت میں اضافہ اور ہنگامی مرمت کے اخراجات میں کمی کی شکل میں ظاہر ہوتی ہیں۔

رکھ راست کے اخراجات کی نگرانی سے پتہ چلتا ہے کہ مناسب طور پر نافذ کردہ صورتحال میں وقوع پذیر روک تھامی رکھ راست کے اخراجات عام طور پر کل آلات کے مالکانہ اخراجات کے بیس فیصد سے کم ہوتے ہیں۔ آلات کی خرابیوں سے منسلک ایمرجنسی مرمت کے اخراجات اور پیداواری رُکاوٹ کے نقصانات وقوع پذیر روک تھامی رکھ راست کے سرمایہ کاری سے کہیں زیادہ ہوتے ہیں، جس کی وجہ سے منافع بخش آپریشنز کے لیے منظم رکھ راست کے پروگرامات ضروری ہو جاتے ہیں۔ مالیاتی ماڈلنگ اخراجات اور فائدہ کے درمیان کمیتی تجزیہ کے ذریعے رکھ راست کی سرمایہ کاری کے فیصلوں کی حمایت کرتی ہے۔

آلات کی خدماتی عمر میں اضافہ

روزانہ کی دیکھ بھال کے اصول کاغذ کاٹنے والی مشین کی سروس کی عمر کو کافی حد تک بڑھاتے ہیں، جس کے نتیجے میں مناسب طریقے سے دیکھ بھال کی گئی مشینیں بیس سال یا اس سے زیادہ عرصے تک قابل اعتماد طور پر کام کرتی ہیں، جبکہ غفلت برتنے والی مشینوں کی اوسط سروس کی عمر دس سال ہوتی ہے۔ لمبی سروس کی عمر سرمایہ کاری کے لحاظ سے مشینوں کی تبدیلی کے اخراجات کو کم کرتی ہے جبکہ مشین کے پورے زندگی کے دوران مقابلہ پذیر پیداواری صلاحیتوں کو برقرار رکھتی ہے۔ دیکھ بھال پر سرمایہ کاری اپنے نتائج کو موخر کرنے اور مشین پر سرمایہ کاری کے بہتر واپسی کے ذریعے فائدہ حاصل کرتی ہے۔

حالت کی نگرانی کی بنیاد پر اجزاء کی تبدیلی کا شیڈول، سروس کے وقفے کو بڑھاتا ہے جبکہ اچانک کی خرابیوں کو روکتا ہے جو ایک وقت میں متعدد نظامی اجزاء کو نقصان پہنچا سکتی ہیں۔ حکمت عملی کے مطابق دیکھ بھال کا وقت پیداواری مداخلت کو کم سے کم رکھتا ہے جبکہ مناسب کام کرنے کی حالتوں کے ذریعے اجزاء کی سروس کی عمر کو بہتر بناتا ہے۔ پیشہ ورانہ دیکھ بھال کے پروگرام فوری اخراجات اور طویل المدتی مشین کی تحفظ کے مقاصد کے درمیان توازن قائم کرتے ہیں۔

فیک کی بات

کاغذ کاٹنے والی مشین کے بلیڈز کو کتنی بار تبدیل کیا جانا چاہیے؟

بلاڈ کی تبدیلی کی فریکوئنسی استعمال کی شدت، مواد کی اقسام، اور کٹنگ کے حجم پر منحصر ہوتی ہے، لیکن صنعتی درجات کے لیے عام طور پر یہ 50,000 سے 200,000 کٹس تک کے درمیان ہوتی ہے۔ بلاڈ کی حالت کا باقاعدہ معائنہ، تعین وقت کے لیے مصنوعی یا بے ترتیب شیڈولز کی بجائے زیادہ قابل اعتماد اشارے فراہم کرتا ہے، کیونکہ استعمال کے حالات کے مطابق پہننے کی شرح میں قابلِ ذکر فرق آتا ہے۔ پیشہ ورانہ آپریٹرز کٹنگ کی معیار اور ضروری قوت کی نگرانی کرتے ہیں تاکہ اُس وقت بلاڈ کو تبدیل کیا جا سکے جب معیار کے گراؤنگ سے بچا جا سکے اور بلاڈ کی سروس لائف کو زیادہ سے زیادہ بڑھایا جا سکے۔

کالیبریشن کی ضرورت کو ظاہر کرنے والے علامات کون سے ہیں؟

کیلیبریشن کے توجہ کی ضرورت والے اہم اشارے جن میں ابعادی تبدیلیاں جو مخصوص حدود سے تجاوز کر جائیں، بلیڈ کی چوڑائی میں کٹنگ دباؤ کا غیر یکساں ہونا، اور کٹنگ اجزاء کے درمیان نظر آنے والے خالی جگہیں یا غیر موازنہ ہونا شامل ہیں۔ خاموش کناروں کا ہونا، ابعادی ناسازگاری، یا مواد کے زیادہ ضیاع جیسے پیداواری معیار کے مسائل اکثر کیلیبریشن کے انحراف کی علامت ہوتے ہیں جس کے لیے ماہر ایڈجسٹمنٹ کی ضرورت ہوتی ہے۔ درست معیارات کا استعمال کرتے ہوئے باقاعدہ پیمائش کی تصدیق کرنے سے کیلیبریشن کے مسائل کا پتہ لگایا جا سکتا ہے قبل ازیں کہ وہ پیداواری آؤٹ پٹ کے معیار کو متاثر کریں۔

کیا روزمرہ کے آپریٹرز کی طرف سے مرمت کے طریقہ کار انجام دیے جا سکتے ہیں؟

بنیادی روزانہ کی دیکھ بھال کے اقدامات، جن میں روزانہ صفائی، بصری معائنہ اور سادہ ایڈجسٹمنٹس شامل ہیں، کو مقررہ طریقوں کے مطابق تربیت یافتہ آپریٹرز کے ذریعہ انجام دیا جا سکتا ہے۔ پیچیدہ کیلیبریشن کے اقدامات، بلیڈ کی تبدیلی اور ہائیڈرولک نظام کی دیکھ بھال کے لیے مخصوص تربیت اور درستگی کے آلات کی ضرورت ہوتی ہے، جو عام طور پر اہل دیکھ بھال کے فنی ماہرین کے ذریعہ انجام دیے جاتے ہیں۔ مناسب تربیتی پروگرام یقینی بناتے ہیں کہ آپریٹرز اپنے دیکھ بھال کے فرائض کو سمجھتے ہیں اور اُن حالات کو پہچانتے ہیں جن میں پیشہ ورانہ فنی حمایت کی ضرورت ہوتی ہے۔

وقتی دیکھ بھال (پریونٹو) اور بعد از واقعہ دیکھ بھال (ری ایکٹو) کے نقطہ نظر کے درمیان لاگت کا فرق کیا ہے؟

وقتی رکھ راسٹ کے پروگرام عام طور پر مجموعی مالکانہ اخراجات، بشمول گھنٹوں کا نقصان، ہنگامی مرمت اور پیداواری نقصانات کو مدنظر رکھتے ہوئے، ردِ عمل کے اندازِ رکھ راسٹ سے ساٹھ سے ستر فیصد کم لاگت درآمد کرتے ہیں۔ ہنگامی مرمت کے لیے اکثر جلد از جلد اجزاء کی ترسیل اور اوور ٹائم لیبر کی لاگت کی ضرورت ہوتی ہے، جو منصوبہ بند رکھ راسٹ کے اخراجات سے کافی زیادہ ہوتی ہے۔ جامع لاگت کا تجزیہ ظاہر کرتا ہے کہ وقتی رکھ راسٹ میں سرمایہ کاری سے آلات کی قابل اعتمادی میں بہتری اور آپریشنل خلل میں کمی کے ذریعے قابلِ ذکر معاشی فائدہ حاصل ہوتا ہے۔