Промышленные процессы печати в значительной степени зависят от высокоточного режущего оборудования для поддержания требуемых стандартов качества и эксплуатационной эффективности. Хорошо обслуживаемый станок для резки бумаги является краеугольным камнем любого успешного коммерческого полиграфического предприятия, поскольку даже незначительные отклонения в точности реза могут привести к существенным потерям материала и задержкам в производстве. Понимание ключевой взаимосвязи между регулярным техническим обслуживанием и производительностью оборудования позволяет предприятиям максимально эффективно использовать свои инвестиции в технику и обеспечивать стабильное качество выпускаемой продукции. Квалифицированные операторы осознают, что профилактическое обслуживание выходит далеко за рамки простой заточки лезвий и включает комплексные процедуры калибровки, обеспечивающие сохранение точности реза на протяжении тысяч рабочих циклов.

Понимание компонентов станка для резки бумаги и их требований к техническому обслуживанию

Основные компоненты лезвия и характер износа

Режущий нож является основным компонентом, определяющим качество выходного продукта в любой системе станка для резки бумаги. Современные промышленные ножи изготавливаются из закалённой стали и оснащены специальными покрытиями, предназначенными для сохранения остроты режущей кромки в течение длительного срока эксплуатации. Регулярный осмотр выявляет типичные признаки износа, включая притупление кромки, микроскопическое сколообразование и неравномерное распределение износа по длине ножа. Эти формы деградации напрямую влияют на точность резки и могут вызывать отклонения в качестве реза, что приводит к несоответствию готовой продукции установленным техническим требованиям.

Профессиональные бригады технического обслуживания контролируют состояние лезвий с помощью систематических процедур осмотра, позволяющих выявлять ранние признаки их ухудшения. Изменения геометрии режущей кромки становятся заметными при микроскопическом исследовании и свидетельствуют о постепенном переходе от остро заточенных режущих кромок к закруглённым профилям, что повышает сопротивление резанию. Понимание этих характеристик износа позволяет заранее планировать замену лезвий, предотвращая снижение качества продукции до того, как это скажется на объёмах производства.

Системы калибровки и прецизионные механизмы

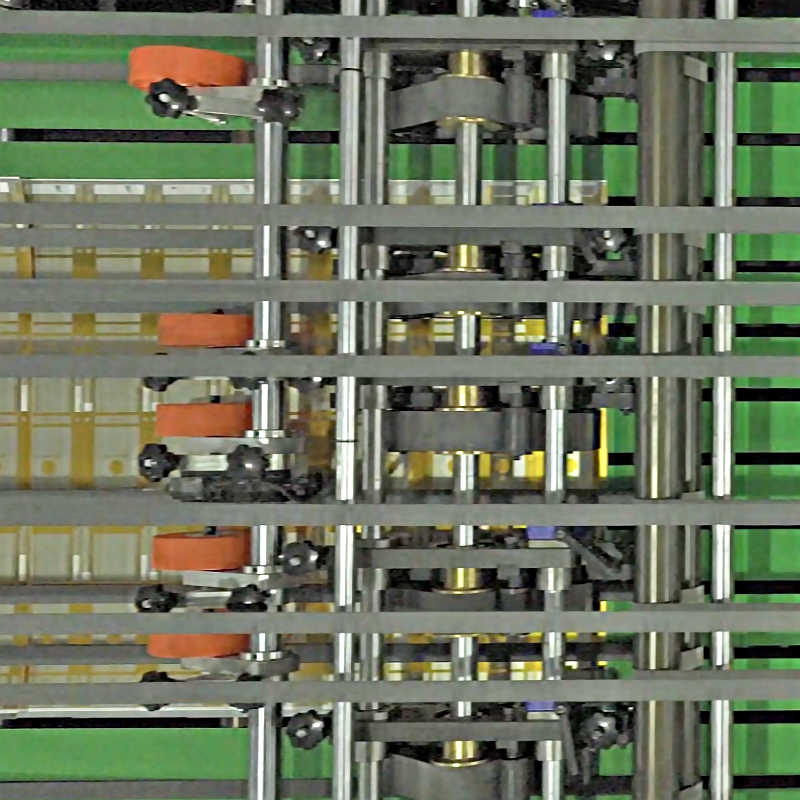

Современные конструкции станков для резки бумаги включают сложные системы калибровки, обеспечивающие точность реза при работе с материалами различной толщины и плотности. К таким механизмам относятся регулируемые упоры, системы прижимных плит и гидравлические зажимные компоненты, требующие периодической калибровки для поддержания заданных допусков. Дрейф калибровки возникает естественным образом в ходе нормальной эксплуатации вследствие износа механических компонентов и циклов теплового расширения.

Цифровые измерительные системы, встроенные в современное оборудование, обеспечивают обратную связь в реальном времени по точности резки, позволяя операторам выявлять отклонения в калибровке до того, как они повлияют на качество продукции. Регулярные процедуры калибровки восстанавливают исходные заводские спецификации, гарантируя стабильную производительность по всем эксплуатационным параметрам. Для достижения оптимальных результатов регулировки эти системы требуют специализированных знаний и высокоточных измерительных инструментов.

Влияние пренебрежения техническим обслуживанием на эксплуатационные показатели

Снижение производственной эффективности

Недостаточные практики технического обслуживания вызывают каскадные последствия в работе станков для резки бумаги: сначала снижается скорость резки, а затем возникают полные отказы в работе оборудования. Тупые лезвия требуют повышения давления при резке для получения чистого среза, что создаёт дополнительную нагрузку на приводные системы и гидравлические компоненты. Такое увеличение механической нагрузки ускоряет износ различных компонентов системы, порождая накопительный эффект в требованиях к техническому обслуживанию, выходящий за рамки нормальных интервалов сервисного обслуживания.

Производительность снижается, поскольку операторы компенсируют падение эксплуатационных характеристик путём снижения скорости резки или применения многоходовых процедур резки. Эти операционные изменения существенно влияют на суточную производственную мощность, одновременно увеличивая трудозатраты, связанные с удлинённым временем наладки и ручными процедурами контроля качества. На предприятиях, где наблюдается пренебрежение техническим обслуживанием, потери производительности составляют от пятнадцати до сорока процентов по сравнению с правильно обслуживаемым оборудованием.

Проблемы контроля качества и потери материалов

Операции точной резки требуют стабильной размерной точности для соблюдения технических требований заказчиков и минимизации потерь материалов. Плохо обслуживаемая бумагорезательная машина даёт неровные кромки разреза, отклонения по размерам и дефекты поверхности, из-за которых готовая продукция становится непригодной к поставке. Системы контроля качества выявляют такие отклонения, что влечёт за собой дорогостоящие операции переделки или полную замену материала для выполнения договорных обязательств.

Расчёты потерь материалов демонстрируют экономическое воздействие пренебрежения техническим обслуживанием: в некоторых предприятиях показатели потерь превышают десять процентов от общего объёма потребляемого материала. Дорогостоящие основы, используемые в высокотехнологичных применениях, ещё больше увеличивают эти затраты, делая программы профилактического обслуживания необходимым условием поддержания конкурентоспособных уровней прибыли. Современные системы мониторинга отслеживают закономерности образования отходов, предоставляя количественные данные, которые служат обоснованием для принятия решений об инвестициях в техническое обслуживание.

Комплексные протоколы технического обслуживания для обеспечения оптимальной производительности

Процедуры ежедневного осмотра и очистки

Эффективное техническое обслуживание начинается с организованных ежедневных процедур осмотра, позволяющих выявлять потенциальные проблемы до того, как они повлияют на производственные операции. Операторы, прошедшие обучение правильным методам осмотра, проверяют режущие кромки на наличие видимого износа, контролируют точность выравнивания направляющих для резки и проверяют работу гидравлической системы посредством систематических замеров давления. Эти ежедневные процедуры требуют минимальных временных затрат, но обеспечивают раннее выявление возникающих потребностей в техническом обслуживании.

Протоколы очистки удаляют бумажную пыль, остатки клея и другие загрязнения, накапливающиеся в процессе нормальной эксплуатации любого станка для резки бумаги. Такие материалы могут нарушать работу прецизионных механизмов и ускорять износ, если их не удалять своевременно. Профессиональные процедуры очистки предусматривают применение соответствующих растворителей и чистящих инструментов, эффективно удаляющих загрязнения без повреждения чувствительных компонентов или прецизионных поверхностей.

Запланированные процедуры калибровки и регулировки

Систематические графики калибровки обеспечивают стабильную точность резки на протяжении всего срока службы оборудования; обычно проводятся ежемесячные проверки точности с использованием аттестованных эталонных образцов. Эти процедуры подтверждают точность геометрических размеров по всей ширине реза, проверяют параллельность режущего лезвия и системы заднего упора, а также обеспечивают корректную работу всех блокировок безопасности. Журналы калибровки содержат исторические данные, которые служат основой для принятия решений в рамках прогнозирующего технического обслуживания и соответствия требованиям гарантийных обязательств.

Профессиональные процедуры калибровки требуют использования специализированного измерительного оборудования, включая прецизионные линейки, индикаторные часовые измерители и электронные измерительные системы, способные выявлять отклонения, измеряемые в тысячных долях дюйма. Правильная методика калибровки соответствует техническим требованиям производителя и учитывает внешние факторы, такие как колебания температуры, которые могут повлиять на точность измерений. Документирование всех операций калибровки обеспечивает формирование следов аудита, подтверждающих выполнение требований системы менеджмента качества.

Современные технологии технического обслуживания и системы мониторинга

Интеграция предсказательного обслуживания

Современные конструкции станков для резки бумаги включают сложные системы мониторинга, позволяющие применять подходы к прогнозному техническому обслуживанию на основе реального состояния оборудования, а не произвольных временных интервалов. Системы анализа вибрации выявляют закономерности механического износа, контроль температуры определяет условия тепловых нагрузок, а измерение силы резания показывает изменения состояния режущего инструмента. Эти технологии обеспечивают количественные данные, поддерживающие принятие оптимальных решений о сроках технического обслуживания.

Интеграция технологий Интернета вещей (IoT) обеспечивает возможности удалённого мониторинга, которые информируют персонал по техническому обслуживанию о возникающих проблемах до того, как они повлияют на производственные операции. Облачные системы анализа данных сравнивают текущие эксплуатационные показатели с историческими паттернами, выявляя тенденции, указывающие на приближение необходимости проведения технического обслуживания. Эти передовые системы снижают затраты на техническое обслуживание и одновременно повышают надёжность оборудования за счёт оптимизации графиков сервисного обслуживания.

Автоматизированные системы калибровки и регулировки

Современные технологии автоматизации устраняют необходимость в ручной калибровке за счёт интегрированных систем измерения и регулировки, которые автоматически обеспечивают точность резки. Эти системы непрерывно контролируют параметры резки и выполняют микрокорректировки для компенсации естественного износа.

Автокалибровка машина для резки бумаги конструкции включают системы управления с обратной связью, которые поддерживают заданные допуски посредством циклов непрерывной корректировки. Такие сложные системы представляют собой современный уровень технологий резки, обеспечивая беспрецедентную точность и стабильность при одновременном снижении потребности в ручном техническом обслуживании. Инвестиции в передовые автоматизированные технологии окупаются за счёт повышения качества продукции и снижения эксплуатационных затрат.

Экономические выгоды от инвестиций в надлежащее техническое обслуживание

Анализ затрат и возврат на инвестиции

Комплексные программы технического обслуживания требуют значительных первоначальных инвестиций в обучение персонала, приобретение инструментов и формирование запасов запасных частей, однако обеспечивают существенную отдачу за счёт повышения эксплуатационной эффективности и снижения затрат, связанных с простоем оборудования. Экономический анализ показывает, что правильно обслуживаемое оборудование для резки бумаги испытывает на 50 % меньше непредвиденных отказов по сравнению с оборудованием, получающим минимальное техническое обслуживание. Такие улучшения надёжности напрямую приводят к увеличению производственной мощности и снижению затрат на аварийный ремонт.

Анализ затрат на техническое обслуживание показывает, что расходы на профилактическое обслуживание обычно составляют менее двадцати процентов от общей стоимости владения оборудованием при его правильной реализации. Затраты на аварийный ремонт и потери производства, связанные с отказами оборудования, значительно превышают инвестиции в профилактическое обслуживание, что делает структурированные программы технического обслуживания необходимыми для обеспечения рентабельности операций. Финансовое моделирование поддерживает принятие решений об инвестициях в техническое обслуживание посредством количественного анализа соотношения «затраты — выгоды».

Удлиненный срок службы оборудования

Регулярное техническое обслуживание значительно увеличивает срок службы станков для резки бумаги: при надлежащем уходе оборудование работает надёжно в течение двадцати лет и более по сравнению со средним сроком службы в десять лет для оборудования, за которым не ухаживали. Увеличение срока службы снижает капитальные затраты на замену оборудования, одновременно сохраняя конкурентоспособные производственные возможности на всём протяжении жизненного цикла оборудования. Инвестиции в техническое обслуживание окупаются за счёт отсрочки капитальных расходов и повышения отдачи от инвестиций в оборудование.

Планирование замены компонентов на основе мониторинга их состояния позволяет удлинить интервалы между обслуживаниями и предотвращает внезапные отказы, которые могут одновременно повредить несколько компонентов системы. Стратегическое планирование технического обслуживания минимизирует простои производства и оптимизирует срок службы компонентов за счёт поддержания надлежащих условий эксплуатации. Профессиональные программы технического обслуживания обеспечивают баланс между текущими затратами и долгосрочными целями сохранения работоспособности оборудования.

Часто задаваемые вопросы

Как часто следует заменять лезвия станка для резки бумаги

Частота замены лезвия зависит от интенсивности использования, типов обрабатываемых материалов и объёма резки, однако в промышленных применениях она обычно составляет от 50 000 до 200 000 резов. Регулярный осмотр состояния лезвия позволяет точнее определять момент его замены по сравнению с произвольным графиком, поскольку скорость износа значительно варьируется в зависимости от условий эксплуатации. Профессиональные операторы контролируют качество резки и требуемое усилие, чтобы определить оптимальный момент замены лезвия — это позволяет предотвратить ухудшение качества обработки и одновременно максимально продлить срок службы лезвия.

Какие признаки указывают на необходимость калибровки?

Ключевые показатели, требующие внимания при калибровке, включают размерные отклонения, превышающие заданные допуски, неравномерное давление резания по ширине лезвия, а также видимые зазоры или несоосность между режущими компонентами. Проблемы с качеством продукции — такие как грубые кромки реза, нестабильность размеров или повышенный расход материала — зачастую свидетельствуют о дрейфе калибровки, требующем профессиональной корректировки. Регулярная проверка измерений с использованием прецизионных эталонов позволяет выявить проблемы с калибровкой до того, как они повлияют на качество выпускаемой продукции.

Могут ли техническое обслуживание выполнять обычные операторы

Базовые процедуры технического обслуживания, включая ежедневную очистку, визуальный осмотр и простые регулировки, могут выполняться обученным оператором в соответствии с установленными протоколами. Сложные процедуры калибровки, замена режущих элементов и обслуживание гидравлической системы требуют специальной подготовки и точного инструмента, которые обычно используются квалифицированными техниками по техническому обслуживанию. Надлежащие программы обучения обеспечивают понимание операторами своих обязанностей по техническому обслуживанию, а также способность распознавать ситуации, требующие профессиональной технической поддержки.

Какова разница в стоимости между профилактическим и аварийным подходами к техническому обслуживанию?

Программы профилактического технического обслуживания, как правило, обходятся на шестьдесят–семьдесят процентов дешевле, чем подходы к техническому обслуживанию по мере возникновения неисправностей, если учитывать совокупные затраты на владение, включая простои, аварийный ремонт и потери производства. Аварийный ремонт зачастую требует срочной доставки запасных частей и оплаты сверхурочных трудозатрат, что значительно превышает расходы на плановое техническое обслуживание. Комплексный анализ затрат показывает, что инвестиции в профилактическое техническое обслуживание обеспечивают существенные экономические выгоды за счёт повышения надёжности оборудования и снижения операционных перебоев.

Содержание

- Понимание компонентов станка для резки бумаги и их требований к техническому обслуживанию

- Влияние пренебрежения техническим обслуживанием на эксплуатационные показатели

- Комплексные протоколы технического обслуживания для обеспечения оптимальной производительности

- Современные технологии технического обслуживания и системы мониторинга

- Экономические выгоды от инвестиций в надлежащее техническое обслуживание

- Часто задаваемые вопросы