Operațiunile de imprimare industrială depind în mare măsură de echipamentele de tăiere precisă pentru a menține standardele de calitate și eficiența operațională. O mașină de tăiat hârtie bine întreținută reprezintă elementul de bază al oricărei instalații comerciale de imprimare de succes, unde chiar și abateri minime ale preciziei de tăiere pot duce la deștepturi semnificative de material și întârzieri în producție. Înțelegerea relației esențiale dintre practicile regulate de întreținere și performanța mașinii ajută instalațiile să-și maximizeze investiția în echipamente, asigurând în același timp o calitate constantă a produsului final. Operatorii profesioniști recunosc că protocoalele de întreținere preventivă depășesc cu mult ascuțirea simplă a lamei, incluzând proceduri complete de calibrare care mențin precizia tăierii pe parcursul a mii de cicluri operaționale.

Înțelegerea componentelor mașinii de tăiat hârtie și a cerințelor lor de întreținere

Componentele esențiale ale lamei și modelele de uzură

Lama de tăiere constituie componenta principală care determină calitatea rezultatului în orice sistem de mașină de tăiat hârtie. Lamele industriale moderne sunt realizate din oțel durificat, cu învelișuri specializate concepute pentru a menține muchiile ascuțite pe perioade lungi de utilizare. Inspectiile regulate evidențiază modele frecvente de uzură, cum ar fi pierderea ascuțimii muchiei, microsfărâmarea muchiei și uzura neuniformă de-a lungul lungimii lamei. Aceste tipare de degradare afectează direct precizia tăierii și pot introduce variații ale calității tăierii, compromițând astfel specificațiile produsului finit.

Echipe profesionale de întreținere monitorizează starea lamelor prin protocoale sistematice de inspecție care identifică semnele precoce ale degradării. Modificările geometriei muchiei devin evidente prin examinare microscopică, evidențiind tranziția treptată de la muchii ascuțite de tăiere la profiluri rotunjite, care măresc rezistența la tăiere. Înțelegerea acestor caracteristici de uzură permite programarea proactivă a înlocuirii, prevenind degradarea calității înainte ca aceasta să afecteze producția.

Sisteme de calibrare și mecanisme de precizie

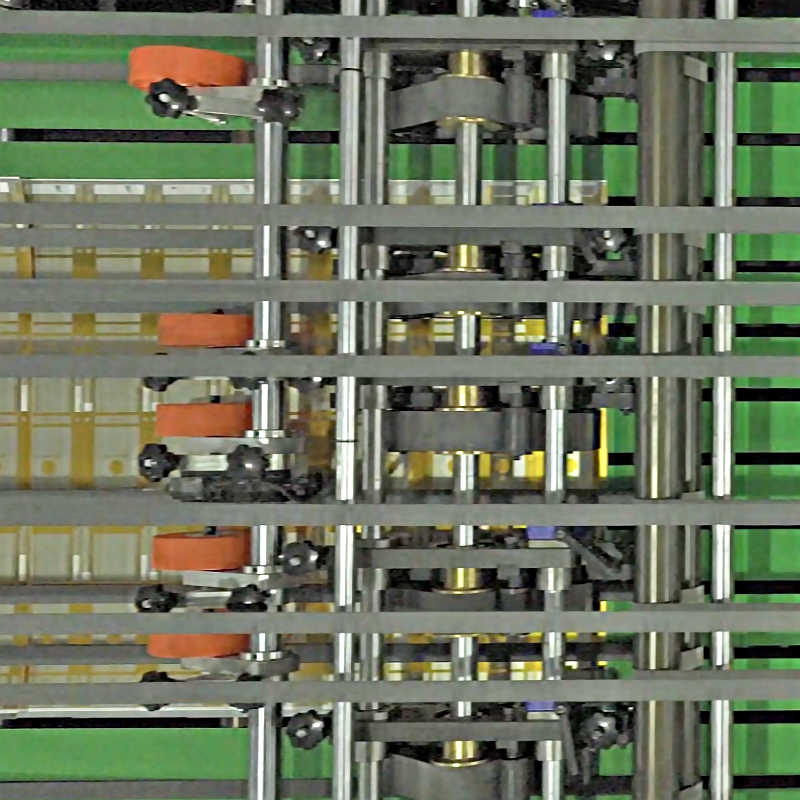

Proiectele avansate ale mașinilor de tăiat hârtie includ sisteme sofisticate de calibrare care mențin precizia tăierii pentru diverse grosimi și densități ale materialelor. Aceste mecanisme includ rigle reglabile de poziționare posterioră, sisteme de placi de presiune și componente hidraulice de strângere, care necesită calibrare periodică pentru a menține toleranțele specificate. Deriva calibrării apare în mod natural în timpul funcționării normale, pe măsură ce componentele mecanice suferă uzură și cicluri de dilatare termică.

Sistemele de măsurare digitale integrate în echipamentele moderne oferă feedback în timp real privind precizia tăierii, permițând operatorilor să detecteze deriva calibrării înainte ca aceasta să afecteze calitatea produsului. Procedurile regulate de calibrare restabilesc specificațiile inițiale de fabrică, asigurând o performanță constantă pe toate parametrii operaționali. Aceste sisteme necesită cunoștințe specializate și instrumente de măsurare de precizie pentru a obține rezultate optime ale ajustărilor.

Impactul neglijării întreținerii asupra performanței operaționale

Degradarea eficienței producției

Practicile inadecvate de întreținere generează efecte în lanț în cadrul operațiunilor mașinilor de tăiat hârtie, începând cu reducerea vitezei de tăiere și ajungând până la defecțiuni operaționale complete. Tăișurile uzate necesită o presiune mai mare de tăiere pentru a obține tăieturi curate, ceea ce exercită o solicitare suplimentară asupra sistemelor de antrenare și a componentelor hidraulice. Această solicitare mecanică crescută accelerează ratele de uzură ale mai multor componente ale sistemului, generând cerințe de întreținere cumulate care depășesc intervalele normale de service.

Randamentul producției suferă, deoarece operatorii compensează scăderea performanței prin reducerea vitezelor de tăiere sau prin implementarea unor proceduri de tăiere în mai multe treceri. Aceste modificări operaționale afectează în mod semnificativ capacitatea zilnică de producție, în timp ce cresc costurile cu forța de muncă asociate cu duratele prelungite de configurare și cu procedurile manuale de inspecție a calității. Unitățile care înregistrează neglijență în întreținere raportează pierderi de productivitate cuprinse între cincisprezece și patruzeci la sută, comparativ cu echipamentele corect întreținute.

Provocări privind controlul calității și deșeurile de materiale

Operațiunile de tăiere precisă necesită o acuratețe dimensională constantă pentru a îndeplini specificațiile clienților și pentru a minimiza deșeurile de materiale. O mașină de tăiat hârtie slab întreținută produce margini neregulate ale tăierii, variații dimensionale și defecte ale calității suprafeței, ceea ce face produsele finite nepotrivite pentru livrare. Sistemele de control al calității detectează aceste variații, necesitând proceduri costisitoare de refacere sau înlocuire completă a materialului pentru a îndeplini obligațiile contractuale.

Calculul deșeurilor de materiale evidențiază impactul economic al neglijării întreținerii, unele instalații raportând rate ale deșeurilor care depășesc zece la sută din consumul total de materiale. Substratele premium utilizate în aplicații de înaltă valoare amplifică aceste costuri, făcând programele de întreținere preventivă esențiale pentru menținerea unor marje de profit competitive. Sistemele avansate de monitorizare urmăresc modelele de generare a deșeurilor, oferind date cantitative care susțin deciziile de investiții în întreținere.

Protocoale complete de întreținere pentru performanță optimă

Proceduri de Inspectare și Curățenie Zilnică

Întreținerea eficientă începe cu rutine structurate de inspecție zilnică, care identifică problemele potențiale înainte ca acestea să afecteze operațiunile de producție. Operatorii instruiți în tehnici adecvate de inspecție examinează marginile lamelor pentru uzură vizibilă, verifică precizia alinierii ghidurilor de tăiere și evaluează funcționarea sistemului hidraulic prin verificări sistematice ale presiunii. Aceste proceduri zilnice necesită un investiții minimă de timp, oferind în același timp detectarea timpurie a necesităților de întreținere care se dezvoltă.

Protocoalele de curățare elimină praful de hârtie, reziduurile adezive și alte contaminanți care se acumulează în timpul funcționării normale a oricărei mașini de tăiat hârtie. Aceste materiale pot interfera cu mecanismele de precizie și pot accelera ratele de uzură, dacă li se permite să se acumuleze. Procedurile profesionale de curățare utilizează solvenți și unelte de curățare adecvate, care elimină eficient contaminanții fără a deteriora componentele sensibile sau suprafețele de precizie.

Proceduri programate de calibrare și reglare

Programările sistematice de calibrare asigură o precizie constantă a tăierii pe întreaga durată de funcționare a echipamentului, implementând în mod obișnuit verificări lunare de precizie cu ajutorul unor standarde de referință certificate. Aceste proceduri verifică precizia dimensională pe întreaga lățime de tăiere, controlează paralelismul dintre lamă și sistemul de ghidare posterior, precum și funcționarea corectă a tuturor blocărilor de siguranță. Înregistrările de calibrare oferă date istorice care susțin deciziile privind întreținerea predictivă și respectarea cerințelor legate de garanție.

Procedurile profesionale de calibrare necesită echipamente specializate de măsurare, inclusiv rigle de precizie, indicatoare cu cadran și sisteme electronice de măsurare capabile să detecteze variații măsurate în miimi de inch. Tehnica corectă de calibrare urmează specificațiile producătorului, luând în considerare, în același timp, factorii de mediu, cum ar fi variațiile de temperatură, care pot afecta precizia măsurătorilor. Documentarea tuturor activităților de calibrare creează urme de audit care susțin cerințele sistemului de management al calității.

Tehnologii avansate de întreținere și sisteme de monitorizare

Integrarea Mentinței Predictive

Designurile moderne ale mașinilor de tăiat hârtie includ sisteme sofisticate de monitorizare care permit abordări predictive de întreținere, bazate pe starea reală a echipamentului, nu pe intervale de timp arbitrare. Sistemele de analiză a vibrațiilor detectează modelele de uzură mecanică, monitorizarea temperaturii identifică condițiile de solicitare termică, iar măsurarea forței de tăiere relevă modificările stării lamelei. Aceste tehnologii oferă date cantitative care susțin luarea deciziilor optime privind momentul întreținerii.

Integrarea tehnologiei Internetului lucrurilor (IoT) permite funcționalități de monitorizare la distanță, care alertează personalul de întreținere cu privire la problemele care se dezvoltă, înainte ca acestea să afecteze operațiunile de producție. Sistemele de analiză a datelor bazate pe cloud compară indicatorii actuali de performanță cu modelele istorice, identificând tendințele care indică necesitatea iminentă de întreținere. Aceste sisteme avansate reduc costurile de întreținere, îmbunătățind în același timp fiabilitatea echipamentelor prin programarea optimizată a serviciilor.

Sisteme automate de calibrare și reglare

Tehnologiile avansate de automatizare elimină procedurile manuale de calibrare prin sisteme integrate de măsurare și reglare care mențin în mod automat precizia tăierii. Aceste sisteme monitorizează în mod continuu performanța tăierii și aplică micro-reglări care compensează uzura normală. Sistemele automate reduc cerințele privind calificarea operatorilor, asigurând în același timp o precizie constantă a calibrării în toate condițiile de funcționare.

Auto-calibrabile mașină decuplătoare de hârtie designurile includ sisteme de control cu reacție inversă care mențin toleranțele specificate prin cicluri continue de reglare. Aceste sisteme sofisticate reprezintă stadiul actual al tehnologiei de tăiere, oferind o precizie și o consistență fără precedent, în timp ce reduc necesitatea întreținerii manuale. Investiția în tehnologii avansate de automatizare aduce beneficii prin îmbunătățirea calității produselor și reducerea costurilor operaționale.

Beneficiile economice ale investiției corespunzătoare în întreținere

Analiza costurilor și a rentabilității

Programele complete de întreținere necesită investiții semnificative inițiale în formare, unelte și stocuri de piese de schimb, dar generează beneficii substanțiale prin îmbunătățirea eficienței operaționale și reducerea costurilor legate de timpul de nefuncționare. Analiza economică demonstrează că echipamentele pentru mașini de tăiat hârtie, corect întreținute, înregistrează cu cincizeci la sută mai puține defecțiuni neașteptate comparativ cu echipamentele care beneficiază doar de o întreținere minimă. Aceste îmbunătățiri ale fiabilității se reflectă direct în creșterea capacității de producție și în reducerea costurilor de reparații de urgență.

Urmărirea costurilor de întreținere relevă faptul că cheltuielile legate de întreținerea preventivă reprezintă, în mod tipic, mai puțin de douăzeci la sută din costurile totale de deținere a echipamentelor, atunci când aceasta este implementată corespunzător. Costurile de reparații de urgență și pierderile cauzate de întreruperile producției asociate defecțiunilor echipamentelor depășesc în mod semnificativ investițiile în întreținerea preventivă, ceea ce face ca programele structurate de întreținere să fie esențiale pentru obținerea unor rezultate profitabile. Modelarea financiară sprijină deciziile privind investițiile în întreținere prin analiza cantitativă a relațiilor cost-avantaj.

Durată prelungită de utilizare a echipamentelor

Practicile regulate de întreținere prelungesc în mod semnificativ durata de funcționare a mașinilor de tăiat hârtie, echipamentele bine întreținute operând fiabil timp de douăzeci de ani sau mai mult, comparativ cu durata medie de funcționare de zece ani pentru echipamentele neglijate. Prelungirea duratei de funcționare reduce costurile de înlocuire a echipamentelor de capital, menținând în același timp capacitățile competitive de producție pe întreaga durată de viață a echipamentului. Investiția în întreținere aduce beneficii sub formă de amânarea cheltuielilor de capital și îmbunătățirea rentabilității investiției în echipamente.

Programarea înlocuirii componentelor pe baza monitorizării stării prelungește intervalele de service, în același timp prevenind defecțiunile neașteptate care pot deteriora simultan mai multe componente ale sistemului. Stabilirea strategică a momentului întreținerii minimizează perturbările în producție, optimizând în același timp durata de funcționare a componentelor prin asigurarea unor condiții optime de exploatare. Programele profesionale de întreținere echilibrează costurile imediate cu obiectivele pe termen lung de conservare a echipamentelor.

Întrebări frecvente

Cât de des trebuie înlocuite lamele mașinii de tăiat hârtie

Frecvența înlocuirii lamei depinde de intensitatea utilizării, tipurile de materiale și volumul de tăiere, dar, în mod tipic, variază între 50.000 și 200.000 de tăieturi pentru aplicațiile industriale. Inspectarea regulată a stării lamei oferă indicatori mai buni privind momentul optim de înlocuire decât programele arbitrar stabilite, deoarece ratele de uzură variază semnificativ în funcție de condițiile de exploatare. Operatorii profesioniști monitorizează calitatea tăierii și cerințele de forță pentru a determina momentul optim de înlocuire, astfel încât să se evite degradarea calității, în timp ce se maximizează durata de viață a lamei.

Care sunt semnele care indică necesitatea recalibrării?

Indicatorii cheie care necesită atenție în ceea ce privește calibrarea includ variații dimensionale care depășesc toleranțele specificate, presiune de tăiere neuniformă pe lățimea lamei și spații vizibile sau nesimetrizări între componentele de tăiere. Problemele de calitate ale producției, cum ar fi marginile neregulate ale tăierii, lipsa de consistență dimensională sau creșterea deșeurilor de material, semnalează adesea o derivație a calibrării care necesită ajustare profesională. Verificarea regulată a măsurătorilor, efectuată cu ajutorul unor etaloane de precizie, detectează problemele de calibrare înainte ca acestea să afecteze calitatea producției.

Pot procedurile de întreținere fi efectuate de operatorii obișnuiți?

Procedurile de întreținere de bază, inclusiv curățarea zilnică, inspecția vizuală și ajustările simple, pot fi efectuate de operatori instruiți, în conformitate cu protocoalele stabilite. Procedurile complexe de calibrare, înlocuirea lamelor și întreținerea sistemului hidraulic necesită o pregătire specializată și unelte de precizie, de obicei realizate de tehnicieni calificați în domeniul întreținerii. Programele adecvate de instruire asigură faptul că operatorii înțeleg responsabilitățile lor privind întreținerea, dar și situațiile care necesită sprijin tehnic profesional.

Care este diferența de cost dintre abordările de întreținere preventivă și cea reactivă?

Programele de întreținere preventivă costă, în mod tipic, cu șaizeci până la șaptezeci la sută mai puțin decât abordările de întreținere reactivă, dacă se iau în considerare costurile totale de proprietate, inclusiv timpul de nefuncționare, reparațiile de urgență și pierderile de producție. Reparațiile de urgență necesită adesea livrarea accelerată a pieselor și costuri suplimentare de muncă suplimentară, care depășesc în mod semnificativ cheltuielile pentru întreținerea programată. O analiză completă a costurilor demonstrează că investiția în întreținerea preventivă oferă beneficii economice substanțiale prin îmbunătățirea fiabilității echipamentelor și reducerea perturbărilor operaționale.

Cuprins

- Înțelegerea componentelor mașinii de tăiat hârtie și a cerințelor lor de întreținere

- Impactul neglijării întreținerii asupra performanței operaționale

- Protocoale complete de întreținere pentru performanță optimă

- Tehnologii avansate de întreținere și sisteme de monitorizare

- Beneficiile economice ale investiției corespunzătoare în întreținere

- Întrebări frecvente