عملیات چاپ صنعتی بهطور قابلتوجهی به تجهیزات برش دقیق وابستهاند تا استانداردهای کیفیت و کارایی عملیاتی حفظ شوند. دستگاه برش کاغذ با نگهداری مناسب، سنگ بنای هر مرکز تجاری موفق چاپ را تشکیل میدهد؛ زیرا حتی انحرافات جزئی در دقت برش میتواند منجر به ضایعات قابلتوجه مواد و تأخیر در تولید شود. درک رابطهٔ حیاتی بین رویههای نگهداری منظم و عملکرد دستگاه، به مراکز کمک میکند تا سرمایهگذاری خود بر تجهیزات را بهحداکثر برسانند و در عین حال کیفیت خروجی را بهصورت پایدار تضمین کنند. اپراتورهای حرفهای میدانند که پروتکلهای نگهداری پیشگیرانه فراتر از تیز کردن سادهٔ تیغهها گسترش مییابند و شامل رویههای کالیبراسیون جامعی هستند که دقت برش را در طول هزاران چرخهٔ عملیاتی حفظ میکنند.

درک اجزای دستگاه برش کاغذ و نیازهای نگهداری آنها

اجزای اساسی تیغه و الگوهای سایش

تیغه برش، بهعنوان مؤلفه اصلی که کیفیت خروجی را در هر سیستم ماشین برش کاغذ تعیین میکند، عمل میکند. تیغههای صنعتی مدرن از فولاد سختشده ساخته شدهاند و دارای پوششهای تخصصی هستند که برای حفظ لبههای تیز در طول دورههای استفاده طولانی طراحی شدهاند. بازرسی منظم الگوهای رایج سایش از جمله کند شدن لبه، ایجاد ترکهای ریز (میکرو-چیپینگ) و توزیع نامساوی سایش در طول طول تیغه را آشکار میسازد. این الگوهای تخریب بهطور مستقیم بر دقت برش تأثیر میگذارند و میتوانند باعث ایجاد نوساناتی در کیفیت برش شوند که مشخصات محصول نهایی را تحت تأثیر قرار دهند.

تیمهای حرفهای نگهداری از وضعیت تیغهها از طریق پروتکلهای بازرسی سیستماتیک پایش میکنند که نشانههای اولیه تخریب را شناسایی میکنند. تغییرات هندسه لبه از طریق بررسی میکروسکوپی آشکار میشوند و انتقال تدریجی از لبههای برش تیز به پروفیلهای گرد را که مقاومت برش را افزایش میدهند، نشان میدهند. درک این ویژگیهای سایشی امکان زمانبندی پیشگیرانه تعویض تیغهها را فراهم میکند تا افت کیفیت پیش از اینکه بر خروجی تولید تأثیر بگذارد، جلوگیری شود.

سیستمهای کالیبراسیون و مکانیزمهای دقیق

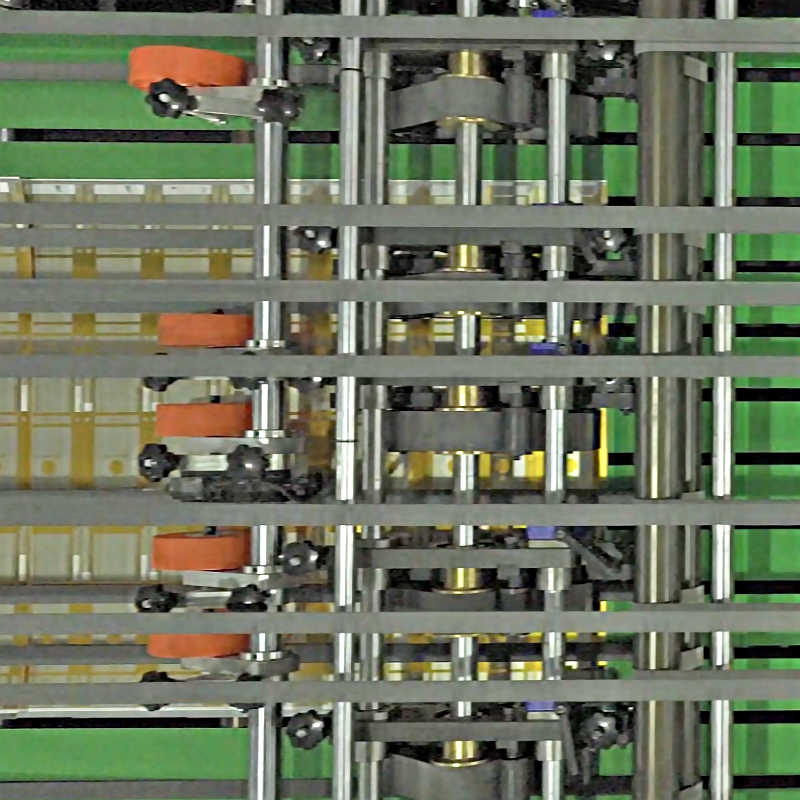

طراحیهای پیشرفته دستگاههای برش کاغذ شامل سیستمهای کالیبراسیون پیچیدهای هستند که دقت برش را در ضخامتها و چگالیهای مختلف مواد حفظ میکنند. این مکانیزمها شامل خطکشهای عقب قابل تنظیم، سیستمهای صفحه فشار و اجزای بستکننده هیدرولیکی میشوند که نیازمند کالیبراسیون دورهای برای حفظ تلرانسهای مشخصشده هستند. انحراف کالیبراسیون بهصورت طبیعی در طول عملیات عادی رخ میدهد، زیرا اجزای مکانیکی تحت سایش و چرخههای انبساط حرارتی قرار میگیرند.

سیستمهای اندازهگیری دیجیتالی که در تجهیزات مدرن ادغام شدهاند، بازخورد لحظهای دربارهٔ دقت برش ارائه میدهند و این امکان را به اپراتوران میدهند تا انحراف در کالیبراسیون را پیش از آنکه بر کیفیت محصول تأثیر بگذارد، تشخیص دهند. رویههای منظم کالیبراسیون مشخصات اولیه کارخانه را بازیابی میکنند و عملکرد پایدار را در تمام پارامترهای عملیاتی تضمین مینمایند. این سیستمها برای دستیابی به نتایج بهینهٔ تنظیم، نیازمند دانش تخصصی و ابزارهای دقیق اندازهگیری هستند.

تأثیر غفلت از نگهداری بر عملکرد عملیاتی

کاهش کارایی تولید

روشهای نامناسب نگهداری، اثرات زنجیرهای را در عملیات دستگاههای برش کاغذ ایجاد میکنند که از کاهش سرعت برش آغاز شده و تا خرابی کامل عملیاتی ادامه مییابد. تیغههای کند برای ایجاد برشهای تمیز، فشار برش بیشتری را میطلبد و این امر باعث ایجاد تنش اضافی بر سیستمهای محرک و اجزای هیدرولیکی میشود. این تنش مکانیکی افزایشیافته، نرخ سایش را در اجزای متعدد سیستم شتاب میبخشد و نیازهای تجمعی نگهداری را ایجاد میکند که از بازههای معمول خدمات فراتر میرود.

ظرفیت تولید تحت تأثیر قرار میگیرد، زیرا اپراتورها برای جبران کاهش عملکرد، سرعت برش را کاهش میدهند یا رویههای برش چندمرحلهای را اجرا میکنند. این تغییرات عملیاتی ظرفیت تولید روزانه را بهطور قابلتوجهی تحت تأثیر قرار میدهند و هزینههای نیروی کار را ناشی از افزایش زمانهای راهاندازی و رویههای بازرسی دستی کیفیت افزایش میدهند. واحدهایی که دچار غفلت در نگهداری شدهاند، افت بهرهوری را در محدوده پانزده تا چهل درصد نسبت به تجهیزاتی که بهدرستی نگهداری شدهاند، گزارش دادهاند.

چالشهای کنترل کیفیت و ضایعات مواد

عملیات برش دقیق نیازمند دقت ابعادی پایدار برای تطابق با مشخصات مشتریان و حداقلسازی ضایعات مواد است. دستگاه برش کاغذی که بهدرستی نگهداری نشده باشد، لبههای برش نامنظم، تغییرات ابعادی و عیوب کیفیت سطحی ایجاد میکند که محصولات نهایی را غیرقابل تحویل میسازد. سیستمهای کنترل کیفیت این انحرافات را شناسایی میکنند و اجرای فرآیندهای اصلاح گرانقیمت یا جایگزینی کامل مواد را برای رعایت تعهدات قراردادی ضروری میسازند.

محاسبات ضایعات مواد، تأثیر اقتصادی غفلت از نگهداری را نشان میدهد؛ برخی از واحدها نرخ ضایعاتی بیش از ده درصد از مصرف کل مواد را گزارش کردهاند. زیرلایههای باکیفیت بالا که در کاربردهای ارزشمند استفاده میشوند، این هزینهها را تشدید میکنند و بنابراین برنامههای نگهداری پیشگیرانه برای حفظ حاشیه سود رقابتی ضروری میشوند. سیستمهای پیشرفته نظارتی الگوهای تولید ضایعات را ردیابی کرده و دادههای کمّی ارائه میدهند که تصمیمگیریهای سرمایهگذاری در زمینه نگهداری را پشتیبانی میکنند.

پروتکلهای جامع نگهداری برای عملکرد بهینه

رویههای بررسی و تمیز کردن روزانه

نگهداری مؤثر با روالهای بازرسی روزانهٔ ساختارمند آغاز میشود که مسائل احتمالی را پیش از اینکه بر عملیات تولید تأثیر بگذارند، شناسایی میکنند. اپراتورهایی که در تکنیکهای صحیح بازرسی آموزش دیدهاند، لبههای تیغه را از نظر سایش قابل مشاهده بررسی میکنند، راهنمایهای برش را از نظر دقت ترازبندی بررسی مینمایند و عملکرد سیستم هیدرولیک را از طریق بررسیهای سیستماتیک فشار تأیید میکنند. این رویههای روزانه نیازمند سرمایهگذاری زمانی بسیار اندکی هستند، اما تشخیص زودهنگام نیازهای در حال ظهور نگهداری را فراهم میکنند.

پروتکلهای پاکسازی، گرد و غبار کاغذ، باقیماندههای چسب و سایر آلایندهها را از بین میبرند که در حین کار عادی هر ماشین برش کاغذی تجمع مییابند. این مواد در صورت تجمع، میتوانند بر مکانیزمهای دقیق تأثیر منفی گذاشته و نرخ سایش را افزایش دهند. رویههای حرفهای پاکسازی از حلالها و ابزارهای پاککنندهٔ مناسب استفاده میکنند که بهطور مؤثر آلایندهها را حذف کرده، بدون آنکه به اجزای حساس یا سطوح دقیق آسیبی وارد کنند.

روشهای زمانبندیشدهٔ کالیبراسیون و تنظیم

برنامههای سیستماتیک کالیبراسیون، دقت برش را در طول دورهٔ خدمات تجهیزات بهصورت پایدار تضمین میکنند و معمولاً با استفاده از استانداردهای مرجع تأییدشده، بررسیهای دقیق ماهانه انجام میشود. این روشها دقت ابعادی را در سراسر عرض کامل برش تأیید میکنند، موازیبودن لبهٔ برش و سیستمهای خطکش پشتی (Back Gauge) را بررسی مینمایند و عملکرد صحیح تمام قفلهای ایمنی را تأیید میکنند. سوابق کالیبراسیون دادههای تاریخی را فراهم میسازند که در تصمیمگیریهای نگهداری پیشبینانه و احراز انطباق با الزامات گارانتی نقش دارد.

روشهای حرفهای کالیبراسیون نیازمند تجهیزات اندازهگیری تخصصی از جمله خطکشهای دقیق، شاخصهای دیالی و سیستمهای الکترونیکی اندازهگیری هستند که قادر به تشخیص تغییراتی در حد هزارم اینچ هستند. روش صحیح کالیبراسیون مطابق با مشخصات تولیدکننده انجام میشود و عوامل محیطی مانند تغییرات دما که میتوانند بر دقت اندازهگیری تأثیر بگذارند نیز در نظر گرفته میشوند. ثبت مستندات تمام فعالیتهای کالیبراسیون، ردپاهایی برای بررسیهای بعدی ایجاد میکند که از الزامات سیستم مدیریت کیفیت پشتیبانی میکند.

فناوریهای پیشرفته نگهداری و سیستمهای نظارتی

통합 نگهداری پیشبینیشده

طراحیهای مدرن دستگاههای برش کاغذ، سیستمهای نظارت پیچیدهای را در بر میگیرند که امکان اعمال رویکردهای نگهداری پیشبینانه را بر اساس وضعیت واقعی تجهیزات — نه فواصل زمانی دلخواه — فراهم میسازند. سیستمهای تحلیل ارتعاش، الگوهای سایش مکانیکی را شناسایی میکنند؛ نظارت بر دما، شرایط تنش حرارتی را آشکار میسازد؛ و اندازهگیری نیروی برش، تغییرات وضعیت لبههای برش را آشکار میکند. این فناوریها دادههای کمّی ارائه میدهند که تصمیمگیری درباره زمان بهینه انجام نگهداری را پشتیبانی میکنند.

ادغام فناوری اینترنت اشیا (IoT) امکان نظارت از راه دور را فراهم میسازد و کارکنان نگهداری را پیش از اینکه مشکلات بر عملیات تولید تأثیر بگذارند، از بروز مسائل در حال پیشرفت مطلع میسازد. سیستمهای تحلیل داده مبتنی بر ابر، معیارهای عملکرد فعلی را با الگوهای تاریخی مقایسه کرده و روندهایی را شناسایی میکنند که نشاندهنده نیازهای نزدیکآینده به نگهداری هستند. این سیستمهای پیشرفته، هزینههای نگهداری را کاهش داده و قابلیت اطمینان تجهیزات را از طریق زمانبندی بهینه خدمات ارتقا میدهند.

سیستمهای کالیبراسیون و تنظیم خودکار

فناوریهای پیشرفته اتوماسیون، رویههای کالیبراسیون دستی را با استفاده از سیستمهای یکپارچه اندازهگیری و تنظیم که بهطور خودکار دقت برش را حفظ میکنند، حذف میکنند. این سیستمها عملکرد برش را بهطور مداوم نظارت کرده و تنظیمات ریزی اعمال میکنند تا از الگوهای سایش عادی جبران شود. سیستمهای اتوماتیک نیاز به مهارت اپراتور را کاهش داده و در عین حال، دقت یکنواخت کالیبراسیون را در تمام شرایط عملیاتی تضمین میکنند.

خودکالیبره ماشین برگردان کاغذ طراحیها شامل سیستمهای کنترل با بازخورد هستند که با انجام چرخههای تنظیم مداوم، تلرانسهای مشخصشده را حفظ میکنند. این سیستمهای پیچیده نماینده وضعیت فعلی فناوری برش هستند و دقت و یکنواختی بیسابقهای ارائه میدهند، در عین حال نیاز به نگهداری دستی را کاهش میدهند. سرمایهگذاری در فناوریهای پیشرفته اتوماسیون از طریق بهبود کیفیت محصول و کاهش هزینههای عملیاتی، بازدهی قابل توجهی دارد.

مزایای اقتصادی سرمایهگذاری در نگهداری مناسب

تحلیل هزینه و بازگشت سرمایه

برنامههای جامع نگهداری و تعمیرات، سرمایهگذاری قابل توجهی را در ابتدا برای آموزش، ابزارها و موجودی قطعات یدکی میطلبد؛ اما از طریق بهبود کارایی عملیاتی و کاهش هزینههای ناشی از توقف تولید، بازده قابل توجهی ایجاد میکنند. تحلیل اقتصادی نشان میدهد که دستگاههای برش کاغذ که بهدرستی نگهداری میشوند، پنجاه درصد کمتر از دستگاههایی که تنها حداقل توجه نگهداری را دریافت میکنند، با خرابیهای غیرمنتظره مواجه میشوند. این بهبودهای قابلیت اطمینان مستقیماً منجر به افزایش ظرفیت تولید و کاهش هزینههای تعمیرات اضطراری میشوند.

پیگیری هزینههای نگهداری نشان میدهد که هزینههای نگهداری پیشگیرانه در صورت اجرای صحیح معمولاً کمتر از بیست درصد از کل هزینههای مالکیت تجهیزات را تشکیل میدهند. هزینههای تعمیرات اضطراری و زیانهای ناشی از اختلال در تولید به دلیل خرابی تجهیزات، بسیار بیشتر از سرمایهگذاریهای انجامشده در نگهداری پیشگیرانه است؛ بنابراین اجرای برنامههای ساختارمند نگهداری برای عملیات سودآور ضروری میباشد. مدلسازی مالی از طریق تحلیل کمی رابطههای هزینه-فایده، در تصمیمگیریهای سرمایهگذاری در زمینه نگهداری حمایت میکند.

افزایش عمر مفید تجهیزات

روشهای نگهداری دورهای بهطور قابلتوجهی عمر مفید دستگاه برش کاغذ را افزایش میدهند؛ بهطوریکه تجهیزاتی که بهدرستی نگهداری میشوند، بهطور قابلاطمینان برای بیست سال یا بیشتر کار میکنند، در حالی که میانگین عمر مفید تجهیزاتی که نادیده گرفته شدهاند، تنها ده سال است. افزایش عمر مفید، هزینههای جایگزینی تجهیزات سرمایهای را کاهش میدهد و در عین حال، قابلیتهای تولیدی رقابتی را در طول کل دوره حیات تجهیزات حفظ میکند. سرمایهگذاری در نگهداری باعث کاهش هزینههای سرمایهای در آینده و بهبود بازده سرمایهگذاری روی تجهیزات میشود.

برنامهریزی تعویض قطعات بر اساس پایش وضعیت، فواصل خدماتی را افزایش میدهد و در عین حال از خرابیهای غیرمنتظره که ممکن است بهطور همزمان چندین قطعه از سیستم را آسیب دهند، جلوگیری میکند. زمانبندی استراتژیک نگهداری، اختلال در تولید را به حداقل میرساند و در عین حال، عمر مفید قطعات را از طریق ایجاد شرایط عملیاتی مناسب، بهینه میکند. برنامههای حرفهای نگهداری، هزینههای فوری را در مقابل اهداف بلندمدت حفظ تجهیزات متعادل میکنند.

سوالات متداول

چه مدت یکبار باید تیغههای دستگاه برش کاغذ تعویض شوند؟

فرصت تعویض تیغه به شدت به میزان استفاده، نوع مواد و حجم برش بستگی دارد، اما معمولاً در کاربردهای صنعتی از هر ۵۰٬۰۰۰ تا ۲۰۰٬۰۰۰ برش متغیر است. بازرسی منظم وضعیت تیغه نسبت به زمانبندیهای دلخواه، نشانگر دقیقتری برای تعیین زمان بهینهٔ تعویض فراهم میکند، زیرا نرخ سایش تیغه بهطور قابلتوجهی با شرایط عملیاتی متفاوت است. اپراتورهای حرفهای با پایش کیفیت برش و نیروی مورد نیاز برای برش، زمان بهینهٔ تعویض تیغه را تعیین میکنند تا از کاهش کیفیت جلوگیری شده و عمر مفید تیغه بهطور حداکثری افزایش یابد.

علائمی که نشاندهندهٔ نیاز به کالیبراسیون هستند چیست؟

شاخصهای کلیدی که نیازمند توجه به کالیبراسیون هستند، شامل تغییرات ابعادی بیش از محدودههای مشخصشده، فشار برش نامتعادل در عرض تیغه و شکافهای قابلمشاهده یا عدم تراز بین اجزای برشدهنده میباشند. مسائل مربوط به کیفیت تولید، از جمله لبههای برش خشن، ناهماهنگی ابعادی یا افزایش ضایعات مواد، اغلب نشاندهندهی انحراف کالیبراسیون هستند که نیازمند تنظیم تخصصی میباشند. بررسی منظم اندازهگیریها با استفاده از استانداردهای دقیق، مسائل کالیبراسیون را پیش از اینکه بر کیفیت خروجی تولید تأثیر بگذارند، شناسایی میکند.

آیا رویههای نگهداری را میتوان توسط اپراتورهای عادی انجام داد؟

روشهای اصلی نگهداری، از جمله تمیزکاری روزانه، بازرسی بصری و تنظیمات ساده، توسط اپراتورهای آموزشدیده و مطابق با پروتکلهای تعیینشده قابل انجام است. رویههای پیچیدهٔ کالیبراسیون، تعویض تیغهها و نگهداری سیستم هیدرولیک نیازمند آموزش تخصصی و ابزارهای دقیق هستند که معمولاً توسط تکنسینهای نگهداری و تعمیرات صلاحیتدار انجام میشوند. برنامههای آموزشی مناسب اطمینان حاصل میکنند که اپراتورها مسئولیتهای نگهداری خود را درک کرده و شرایطی را که نیازمند پشتیبانی فنی حرفهای هستند، تشخیص دهند.

تفاوت هزینهای بین رویکردهای نگهداری پیشگیرانه و واکنشی چقدر است؟

برنامههای نگهداری پیشگیرانه معمولاً هنگامی که کل هزینههای مالکیت — از جمله زمان توقف، تعمیرات اضطراری و زیانهای تولیدی — در نظر گرفته شوند، شصت تا هفتاد درصد کمتر از رویکردهای نگهداری واکنشی هزینهبر هستند. تعمیرات اضطراری اغلب نیازمند تحویل فوری قطعات و پرداخت هزینههای کار اضافهکاری هستند که بهطور قابلتوجهی از هزینههای نگهداری برنامهریزیشده فراتر میروند. تحلیل جامع هزینهها نشان میدهد که سرمایهگذاری در نگهداری پیشگیرانه از طریق بهبود قابلیت اطمینان تجهیزات و کاهش اختلال در عملیات، منافع اقتصادی قابلتوجهی فراهم میکند.