Las operaciones de impresión industrial dependen en gran medida de equipos de corte de precisión para mantener los estándares de calidad y la eficiencia operativa. Una máquina cortapapeles bien mantenida representa la piedra angular de cualquier instalación comercial de impresión exitosa, donde incluso pequeñas desviaciones en la precisión del corte pueden provocar un desperdicio significativo de material y retrasos en la producción. Comprender la relación crítica entre las prácticas regulares de mantenimiento y el rendimiento de la máquina permite a las instalaciones maximizar su inversión en equipos y garantizar una calidad constante en la producción.

Comprensión de los componentes de la máquina cortapapeles y sus requisitos de mantenimiento

Componentes esenciales de la cuchilla y patrones de desgaste

La cuchilla de corte constituye el componente principal que determina la calidad de la salida en cualquier sistema de máquina cortapapeles. Las cuchillas industriales modernas están fabricadas en acero endurecido y cuentan con recubrimientos especializados diseñados para mantener filos afilados durante períodos prolongados de uso. Las inspecciones periódicas revelan patrones habituales de desgaste, como el embotamiento del filo, microdesprendimientos y una distribución irregular del desgaste a lo largo de la longitud de la cuchilla. Estos patrones de degradación afectan directamente la precisión del corte y pueden introducir variaciones en la calidad del corte que comprometen las especificaciones del producto terminado.

Equipos profesionales de mantenimiento supervisan el estado de las cuchillas mediante protocolos sistemáticos de inspección que identifican signos tempranos de deterioro. Los cambios en la geometría del filo se vuelven evidentes mediante examen microscópico, revelando la transición gradual desde filos cortantes afilados hasta perfiles redondeados que incrementan la resistencia al corte. Comprender estas características de desgaste permite programar sustituciones de forma proactiva, evitando así la degradación de la calidad antes de que afecte a la producción.

Sistemas de calibración y mecanismos de precisión

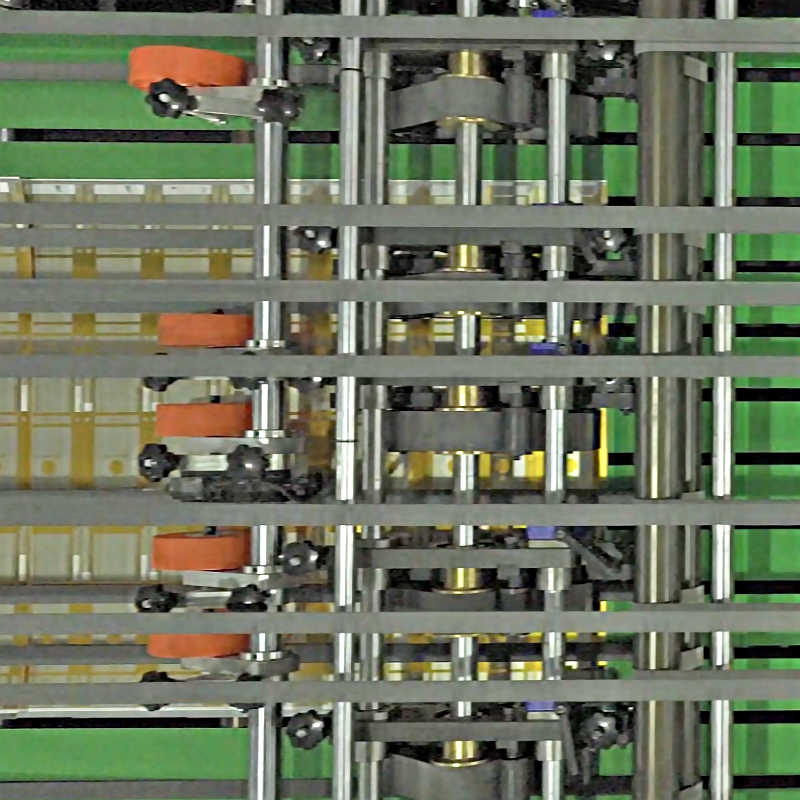

Los diseños avanzados de máquinas cortadoras de papel incorporan sofisticados sistemas de calibración que mantienen la precisión del corte ante distintos espesores y densidades de material. Estos mecanismos incluyen topes traseros ajustables, sistemas de placas de presión y componentes de sujeción hidráulicos, los cuales requieren una calibración periódica para conservar las tolerancias especificadas. La deriva de calibración ocurre de forma natural durante el funcionamiento normal, ya que los componentes mecánicos experimentan desgaste y ciclos de expansión térmica.

Los sistemas de medición digital integrados en los equipos modernos proporcionan retroalimentación en tiempo real sobre la precisión del corte, lo que permite a los operadores detectar desviaciones en la calibración antes de que afecten a la calidad del producto. Los procedimientos regulares de calibración restablecen las especificaciones originales de fábrica, garantizando un rendimiento constante en todos los parámetros operativos. Estos sistemas requieren conocimientos especializados y herramientas de medición de precisión para lograr resultados óptimos de ajuste.

Impacto de la negligencia en el mantenimiento sobre el rendimiento operacional

Degradación de la eficiencia productiva

Las prácticas inadecuadas de mantenimiento generan efectos en cascada en todo el funcionamiento de las máquinas cortadoras de papel, comenzando con una reducción de la velocidad de corte y progresando hasta fallos operativos totales. Las cuchillas desafiladas requieren una mayor presión de corte para lograr cortes limpios, lo que somete a un esfuerzo adicional los sistemas de transmisión y los componentes hidráulicos. Este aumento del esfuerzo mecánico acelera las tasas de desgaste en múltiples componentes del sistema, generando necesidades de mantenimiento acumulativas que superan los intervalos normales de servicio.

La capacidad de producción se ve afectada, ya que los operarios compensan el deterioro del rendimiento reduciendo la velocidad de corte o aplicando procedimientos de corte en múltiples pasadas. Estas modificaciones operativas impactan significativamente la capacidad de producción diaria, al tiempo que incrementan los costes laborales asociados a tiempos de configuración prolongados y procedimientos manuales de inspección de calidad. Las instalaciones que experimentan descuidos en el mantenimiento registran pérdidas de productividad que oscilan entre el quince y el cuarenta por ciento en comparación con equipos adecuadamente mantenidos.

Desafíos de control de calidad y desperdicio de materiales

Las operaciones de corte de precisión exigen una exactitud dimensional constante para cumplir con las especificaciones del cliente y minimizar el desperdicio de materiales. Una máquina cortapapeles mal mantenida produce bordes de corte irregulares, variaciones dimensionales y defectos de calidad superficial que hacen que los productos terminados sean inadecuados para su entrega. Los sistemas de control de calidad detectan estas variaciones, lo que requiere procedimientos de retrabajo costosos o incluso el reemplazo completo del material para cumplir con las obligaciones contractuales.

Los cálculos de desperdicio de materiales demuestran el impacto económico de la negligencia en el mantenimiento, con algunas instalaciones que reportan tasas de desperdicio superiores al diez por ciento del consumo total de materiales. Los sustratos premium utilizados en aplicaciones de alto valor amplifican estos costos, lo que hace que los programas de mantenimiento preventivo sean esenciales para mantener márgenes de beneficio competitivos. Los sistemas avanzados de monitoreo registran los patrones de generación de desperdicio, aportando datos cuantitativos que respaldan las decisiones de inversión en mantenimiento.

Protocolos integrales de mantenimiento para un rendimiento óptimo

Procedimientos de Inspección y Limpieza Diarios

Un mantenimiento eficaz comienza con rutinas estructuradas de inspección diaria que identifican posibles problemas antes de que afecten a las operaciones de producción. Los operarios, debidamente capacitados en técnicas adecuadas de inspección, examinan los bordes de las cuchillas en busca de desgaste visible, verifican la precisión de alineación de las guías de corte y comprueban el funcionamiento del sistema hidráulico mediante controles sistemáticos de presión. Estos procedimientos diarios requieren una inversión mínima de tiempo, pero permiten detectar tempranamente las necesidades de mantenimiento emergentes.

Los protocolos de limpieza eliminan el polvo de papel, los residuos de adhesivos y otros contaminantes que se acumulan durante el funcionamiento normal de cualquier máquina cortadora de papel. Estos materiales pueden interferir con los mecanismos de precisión y acelerar las tasas de desgaste si se les permite acumularse. Los procedimientos profesionales de limpieza utilizan disolventes y herramientas de limpieza adecuados que eliminan eficazmente los contaminantes sin dañar los componentes sensibles ni las superficies de precisión.

Procedimientos programados de calibración y ajuste

Los calendarios sistemáticos de calibración garantizan una precisión constante en el corte durante toda la vida útil del equipo, implementando normalmente revisiones de precisión mensuales mediante estándares de referencia certificados. Estos procedimientos verifican la exactitud dimensional a lo ancho completo del área de corte, comprueban el paralelismo entre la cuchilla de corte y los sistemas de tope trasero, y confirman el funcionamiento adecuado de todos los dispositivos de interbloqueo de seguridad. Los registros de calibración proporcionan datos históricos que respaldan las decisiones de mantenimiento predictivo y el cumplimiento de los requisitos de garantía.

Los procedimientos profesionales de calibración requieren equipos de medición especializados, incluyendo reglas de precisión, relojes comparadores e instrumentos electrónicos de medición capaces de detectar variaciones medidas en milésimas de pulgada. La técnica adecuada de calibración sigue las especificaciones del fabricante, teniendo en cuenta factores ambientales como las variaciones de temperatura, que pueden afectar la precisión de las mediciones. La documentación de todas las actividades de calibración genera registros auditables que respaldan los requisitos del sistema de gestión de la calidad.

Tecnologías avanzadas de mantenimiento y sistemas de monitoreo

Integración de Mantenimiento Predictivo

Los diseños modernos de máquinas cortapapeles incorporan sistemas de monitorización sofisticados que permiten aplicar enfoques de mantenimiento predictivo basados en el estado real del equipo, en lugar de intervalos de tiempo arbitrarios. Los sistemas de análisis de vibraciones detectan patrones de desgaste mecánico, la monitorización de la temperatura identifica condiciones de estrés térmico y la medición de la fuerza de corte revela cambios en el estado de la cuchilla. Estas tecnologías proporcionan datos cuantitativos que respaldan decisiones óptimas sobre el momento adecuado para realizar el mantenimiento.

La integración de la tecnología Internet de las Cosas (IoT) posibilita capacidades de monitorización remota que alertan al personal de mantenimiento sobre problemas emergentes antes de que afecten a las operaciones productivas. Los sistemas de análisis de datos basados en la nube comparan las métricas de rendimiento actuales con patrones históricos, identificando tendencias que indican la proximidad de los requisitos de mantenimiento. Estos sistemas avanzados reducen los costes de mantenimiento y mejoran la fiabilidad del equipo mediante una programación optimizada de los servicios.

Sistemas automatizados de calibración y ajuste

Las tecnologías avanzadas de automatización eliminan los procedimientos manuales de calibración mediante sistemas integrados de medición y ajuste que mantienen automáticamente la precisión del corte. Estos sistemas supervisan continuamente el rendimiento del corte e implementan microajustes que compensan los patrones normales de desgaste. Los sistemas automatizados reducen los requisitos de habilidad del operador, al tiempo que garantizan una precisión constante en la calibración bajo todas las condiciones operativas.

Auto-calibración máquina cortadora de papel los diseños incorporan sistemas de control por retroalimentación que mantienen las tolerancias especificadas mediante ciclos continuos de ajuste. Estos sistemas sofisticados representan el estado actual de la tecnología de corte, ofreciendo una precisión y consistencia sin precedentes, además de reducir los requisitos de mantenimiento manual. La inversión en tecnología avanzada de automatización reporta beneficios mediante una mejora de la calidad del producto y una reducción de los costes operativos.

Beneficios económicos de la inversión adecuada en mantenimiento

Análisis de Costos y Retorno de la Inversión

Los programas integrales de mantenimiento requieren una inversión inicial significativa en formación, herramientas y existencias de piezas de repuesto, pero generan rendimientos sustanciales mediante una mayor eficiencia operativa y una reducción de los costes derivados de tiempos de inactividad. El análisis económico demuestra que las máquinas cortadoras de papel debidamente mantenidas experimentan un cincuenta por ciento menos de fallos imprevistos en comparación con equipos que reciben una atención mínima en materia de mantenimiento. Estas mejoras en fiabilidad se traducen directamente en una mayor capacidad de producción y una reducción de los costes de reparaciones de emergencia.

El seguimiento de los costos de mantenimiento revela que los gastos asociados al mantenimiento preventivo suelen representar menos del veinte por ciento de los costos totales de propiedad del equipo cuando se implementa adecuadamente. Los costos de reparación de emergencia y las pérdidas por interrupción de la producción vinculadas a fallos del equipo superan con creces las inversiones en mantenimiento preventivo, lo que hace imprescindible contar con programas estructurados de mantenimiento para operaciones rentables. La modelización financiera respalda las decisiones sobre inversiones en mantenimiento mediante un análisis cuantitativo de las relaciones costo-beneficio.

Vida útil prolongada del equipo

Las prácticas regulares de mantenimiento prolongan significativamente la vida útil de las máquinas cortapapeles, ya que los equipos debidamente mantenidos operan de forma fiable durante veinte años o más, frente a una vida útil media de diez años para los equipos descuidados. Una mayor vida útil reduce los costos de reemplazo de equipos de capital, al tiempo que mantiene capacidades productivas competitivas durante todo el ciclo de vida del equipo. La inversión en mantenimiento rinde dividendos mediante la postergación de gastos de capital y una mejora del retorno sobre la inversión en equipos.

La programación del reemplazo de componentes basada en el monitoreo de su estado amplía los intervalos de servicio y previene fallos inesperados que podrían dañar simultáneamente varios componentes del sistema. Una planificación estratégica del mantenimiento minimiza las interrupciones de la producción y optimiza la vida útil de los componentes mediante condiciones operativas adecuadas. Los programas profesionales de mantenimiento equilibran los costos inmediatos con los objetivos a largo plazo de preservación del equipo.

Preguntas frecuentes

¿Con qué frecuencia deben reemplazarse las cuchillas de la máquina cortapapeles?

La frecuencia de sustitución de la cuchilla depende de la intensidad de uso, los tipos de material y el volumen de corte, pero normalmente oscila entre cada 50 000 y 200 000 cortes en aplicaciones industriales. La inspección periódica del estado de la cuchilla ofrece indicadores más precisos para su sustitución que los calendarios arbitrarios, ya que las tasas de desgaste varían significativamente según las condiciones operativas. Los operadores profesionales supervisan la calidad del corte y los requisitos de fuerza para determinar el momento óptimo de sustitución, evitando así la degradación de la calidad y maximizando al mismo tiempo la vida útil de la cuchilla.

¿Cuáles son los signos que indican que se necesita una calibración?

Los indicadores clave que requieren atención en la calibración incluyen variaciones dimensionales que superan las tolerancias especificadas, presión de corte desigual a lo largo del ancho de la cuchilla y espacios visibles o desalineación entre los componentes de corte. Los problemas de calidad en la producción, como bordes de corte rugosos, inconsistencia dimensional o aumento del desperdicio de material, suelen ser señales de una deriva en la calibración que requiere un ajuste profesional. La verificación periódica de las mediciones mediante patrones de precisión detecta problemas de calibración antes de que afecten la calidad de la producción.

¿Pueden los procedimientos de mantenimiento ser realizados por operadores habituales?

Los procedimientos básicos de mantenimiento, como la limpieza diaria, la inspección visual y los ajustes sencillos, pueden realizarse por operadores capacitados que sigan los protocolos establecidos. Los procedimientos complejos de calibración, el reemplazo de cuchillas y el mantenimiento del sistema hidráulico requieren una formación especializada y herramientas de precisión, tareas que normalmente llevan a cabo técnicos de mantenimiento cualificados. Los programas adecuados de formación garantizan que los operadores comprendan sus responsabilidades en materia de mantenimiento y sepan identificar las situaciones que exigen soporte técnico profesional.

¿Cuál es la diferencia de coste entre los enfoques de mantenimiento preventivo y reactivo?

Los programas de mantenimiento preventivo suelen costar un sesenta a setenta por ciento menos que los enfoques de mantenimiento reactivo cuando se consideran los costos totales de propiedad, incluidos el tiempo de inactividad, las reparaciones de emergencia y las pérdidas de producción. Las reparaciones de emergencia suelen requerir la entrega acelerada de piezas y costos laborales por horas extraordinarias que superan significativamente los gastos asociados al mantenimiento programado. Un análisis integral de costos demuestra que la inversión en mantenimiento preventivo genera importantes beneficios económicos mediante una mayor fiabilidad del equipo y una reducción de las interrupciones operativas.

Tabla de Contenido

- Comprensión de los componentes de la máquina cortapapeles y sus requisitos de mantenimiento

- Impacto de la negligencia en el mantenimiento sobre el rendimiento operacional

- Protocolos integrales de mantenimiento para un rendimiento óptimo

- Tecnologías avanzadas de mantenimiento y sistemas de monitoreo

- Beneficios económicos de la inversión adecuada en mantenimiento

-

Preguntas frecuentes

- ¿Con qué frecuencia deben reemplazarse las cuchillas de la máquina cortapapeles?

- ¿Cuáles son los signos que indican que se necesita una calibración?

- ¿Pueden los procedimientos de mantenimiento ser realizados por operadores habituales?

- ¿Cuál es la diferencia de coste entre los enfoques de mantenimiento preventivo y reactivo?