စက်မှုလုပ်ငန်းဆိုင်ရာ ပရင့်ထုတ်လုပ်မှုလုပ်ငန်းများသည် အရည်အသွေးစံနှုန်းများနှင့် လုပ်ငန်းဆောင်ရွက်မှု ထိရောက်မှုကို ထိန်းသိမ်းရန် တိကျမှုရှိသော ဖြတ်တောက်ရေးစက်ပစ္စည်းများပေါ်တွင် အလွန်အမင်း မှီခိုနေပါသည်။ စွမ်းရည်ကောင်းမွန်စွာ ထိန်းသောင်းထားသော စက္ကူဖြတ်စက်သည် အောင်မွန်သော ကုန်သွယ်ရေး ပရင့်ထုတ်လုပ်မှုစင်တာတစ်ခု၏ အခြေခံအုတ်မူဖြစ်ပါသည်။ ထိုစက်တွင် ဖြတ်တောက်မှုတိကျမှုတွင် အနည်းငယ်မျှသော အဖော်အထောက်များသည်ပင် ပစ္စည်းအကုန်အကျများခြင်းနှင့် ထုတ်လုပ်မှု နောက်ကောက်မှုများကို ဖြစ်ပေါ်စေနိုင်ပါသည်။ ပုံမှန်ထိန်းသောင်းမှုလုပ်ငန်းများနှင့် စက်ပစ္စည်း၏ စွမ်းဆောင်ရည်ကြား အရေးကြီးသော ဆက်နှုံ့မှုကို နားလည်ခြင်းဖြင့် စက်ပစ္စည်းရင်းနှီးမှုကို အများဆုံးအထိ အသုံးချနိုင်ပါသည်။ ထို့အတူ ထုတ်လုပ်မှုအရည်အသွေးကို တူညီစေရန် အာမခံနိုင်ပါသည်။ ကောင်းမွန်သော စက်မှုလုပ်သားများသည် ကာကွယ်ရေးထိန်းသောင်းမှုများသည် ဓားထိန်းသောင်းခြင်းကို အလွန်သေးငယ်သော အပိုင်းသာဖြစ်ကြောင်း သိရှိကြပါသည်။ ထိုထိန်းသောင်းမှုများသည် ထောင်နောက်ပေါင်းများခြင်းအထိ ဖြတ်တောက်မှုတိကျမှုကို ထိန်းသောင်းပေးရန် စနစ်တကျ ချိန်ညှိမှုလုပ်ငန်းများကို ပါဝင်စေပါသည်။

စက္ကူဖြတ်စက်၏ အစိတ်အပိုင်းများနှင့် ၎င်းတို့၏ ထိန်းသိမ်းမှုလိုအပ်ချက်များကို နားလည်ခြင်း

အရေးပါသော ဓားအစိတ်အပိုင်းများနှင့် ပုံမှန် wear patterns (အသုံးပျော့မှုပုံစံများ)

ကတ်ထူဖြတ်စက်စနစ်များတွင် ထုတ်လုပ်မှုအရည်အသွေးကို ဆုံးဖြတ်ပေးသည့် အဓိကအစိတ်အပိုင်းမှာ ဖြတ်ခြင်းဘလေးဒ်ဖြစ်ပါသည်။ ခေတ်မီစက်မှုဘလေးဒ်များတွင် အထူးသေးနေသော သံမဏိဖြင့် ပြုလုပ်ထားပြီး အသုံးပြုမှုကြာများအတွင်း အစွန်းများကို ထိန်းသိမ်းပေးရန် အထူးအလွှာများဖြင့် ဖ покရှိပါသည်။ ပုံမှန်စစ်ဆေးမှုများတွင် အစွန်းများချိုင့်သွားခြင်း၊ အလွန်သေးငယ်သော အစွန်းပဲ့ထွက်ခြင်းနှင့် ဘလေးဒ်အလျားတစ်လျှောက် အသုံးပြုမှုများမှုအားဖြင့် အမျှမျှတတ်မှုမရှိသော အသုံးပြုမှုများကို တွေ့ရပါသည်။ ဤအသုံးပြုမှုများသည် ဖြတ်ခြင်း၏ တိကျမှုကို တိုက်ရိုက်ထိခိုက်စေပြီး အပိုင်းအစများ၏ ဖြတ်ခြင်းအရည်အသွေးတွင် အပေါ်လွှာများကို ဖော်ပေးပြီး အပိုင်းအစများ၏ အဆုံးသတ်အရည်အသွေးအား ထိခိုက်စေနိုင်ပါသည်။

ပရောဖက်ရှင်နယ် ထိန်းသိမ်းရေးအဖွဲ့များသည် ပုံစံတက်သော စစ်ဆေးမှုလုပ်ထုံးများအားဖြင့် ဘလေးဒ်၏အခြေအနေကို စနစ်ကျစွာ စောင်းကြည့်ပါသည်။ ထိုစစ်ဆေးမှုများသည် ပျက်စီးမှု၏ အစောပိုင်း သတိပေးအချက်များကို ဖမ်းမိပေးပါသည်။ အနုကြည့်မှန်ပေါ်တွင် စစ်ဆေးခြင်းဖြင့် အစွန်း၏ ပုံပန်းသဏ္ဍာန်ပြောင်းလဲမှုများကို ထင်ရှားစွာ မြင်တွေ့နိုင်ပါသည်။ ထိုသို့သော ပုံပန်းသဏ္ဍာန်ပြောင်းလဲမှုများသည် ကျွန်ုပ်တို့အား အနုစိတ်ဖြတ်တောက်နိုင်သော အစွန်းများမှ အနုစိတ်ဖြတ်တောက်နိုင်မှု လျော့နည်းသော အစွန်းများသို့ ဖြေးဖြေးချင်း ပြောင်းလဲလာခြင်းကို ဖော်ပြပါသည်။ ထိုသို့သော ပုံပန်းသဏ္ဍာန်ပြောင်းလဲမှုများကို နားလည်ခြင်းဖြင့် အရည်အသွေး ကျဆင်းမှုကို ထုတ်လုပ်မှုအထွက်ကို ထိခိုက်စေမှုမှ ကာကွယ်ရန် ကြိုတင်စီစဥ်ထားသော အစားထိုးမှုအစီအစဥ်များကို ချမှတ်နိုင်ပါသည်။

ကေလီဘရေးရှင်းစနစ်များနှင့် တိကျမှုရှိသော စက်မှုအစိတ်အပိုင်းများ

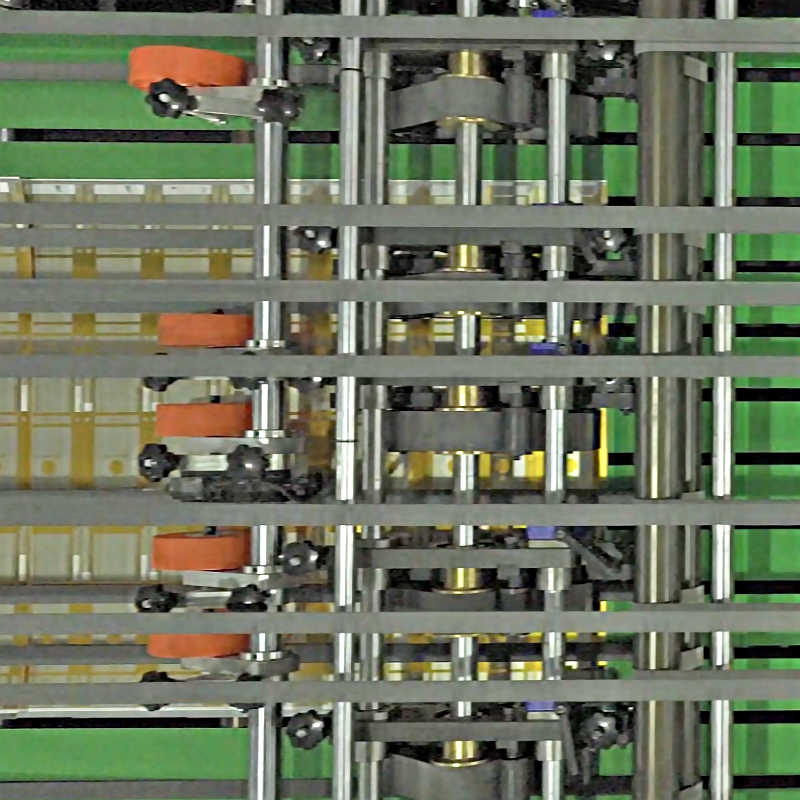

အဆင့်မြင့် စက္ကူဖြတ်စက်များ၏ ဒီဇိုင်းများတွင် ပိုမိုမှန်ကန်သော ဖြတ်တောက်မှုအတိုင်းအတာများကို စက်မှုပစ္စည်းများ၏ အထူနှင့် သ densit များ ပြောင်းလဲမှုများအတွက် ထိန်းသိမ်းပေးနိုင်သော အဆင့်မြင့် ကေလီဘရေးရှင်းစနစ်များ ပါဝင်ပါသည်။ ထိုစနစ်များတွင် ချိန်ညှိနိုင်သော နောက်ဘက်မှ တိုင်းတာရေးစနစ်များ၊ ဖိအားပေးသော ပေါ်ပြင်များနှင့် ဟိုက်ဒရောလစ် ဖိအားပေးသော အစိတ်အပိုင်းများ ပါဝင်ပါသည်။ ထိုအစိတ်အပိုင်းများကို သတ်မှတ်ထားသော အတိုင်းအတာများကို ထိန်းသိမ်းရန် ကေလီဘရေးရှင်းပြုလုပ်ခြင်းများကို ကြာကြာပါသည်။ ကေလီဘရေးရှင်းပြောင်းလဲမှုများသည် စက်မှုအစိတ်အပိုင်းများ ပုံမှန်အသုံးပြုမှုအတွင်း ပုံမှန်အားဖြင့် ပေါ်ပေါက်လာပါသည်။ ထိုသို့သော ပုံမှန်အသုံးပြုမှုများအတွင်း စက်မှုအစိတ်အပိုင်းများသည် ပုံပန်းပြောင်းလဲမှုများနှင့် အပူချိန်ကြောင့် ဖောင်းကြွမှုများကို ဖော်ပေးပါသည်။

ခေတ်မှီစက်ပစ္စည်းများတွင် ပါဝင်သော ဒစ်ဂျစ်တယ် တိုင်းတာရေးစနစ်များသည် ဖြတ်တေးမှု၏ တိကျမှုအပေါ် အချိန်နှင့်တစ်ပါက် ပြန်လာသော အချက်အလက်များကို ပေးစေပြီး ထုတ်ကုန်အရည်အသွေးကို ထိခိုက်စေမည့် ကေလိုင်ဘြေးရှင်း အရေးပါမှုကို စက်မှုလုပ်သားများ ကြိုတင်ဖမ်းမိနိုင်စေသည်။ ပုံမှန်ကေလိုင်ဘြေးရှင်းလုပ်ငန်းစဉ်များကို ဆောင်ရွက်ခြင်းဖြင့် မူလစက်ရုံအတိုင်းအတာများကို ပြန်လည်ရရှိစေပြီး လုပ်ဆောင်မှုအားလုံး၏ စံချိန်စံညွှန်းများတွင် စိတ်ချရသော စွမ်းဆောင်ရည်ကို အာမခံပေးသည်။ ဤစနစ်များကို အကောင်အကျင်းဖော်ရေးအတွက် အထူးကျွမ်းကျင်မှုများနှင့် တိကျမှုမြင့်မားသော တိုင်းတာရေးကိရိယာများ လိုအပ်ပါသည်။

ပုံမှန်ပြုပြင်ထိန်းသောက်မှုများကို လျစ်လျူရှုခြင်း၏ လုပ်ဆောင်မှုစွမ်းဆောင်ရည်အပေါ် သက်ရောက်မှု

ထုတ်လုပ်မှု ထိရေးချောမှု လျော့နည်းလာခြင်း

မလုံလောက်သော ထိန်းသိမ်းရေးလုပ်ဆောင်ခြင်းများသည် စက္ကူဖြတ်စက်များ၏ လုပ်ဆောင်မှုများတွင် အဆင့်ဆင့်သော သက်ရောက်မှုများကို ဖြစ်ပေါ်စေပါသည်။ ဤသက်ရောက်မှုများသည် ဖြတ်ချိန်နှုန်း လျော့နည်းလာခြင်းမှ စတင်၍ လုပ်ဆောင်မှုပုံစံအားလုံး ပျက်စီးသွားခြင်းအထိ ဖြစ်ပါသည်။ အိုးမှုန်းနေသော ဓားများသည် သန့်ရှင်းသော ဖြတ်ချိန်များကို ရရှိရန် ဖြတ်ချိန်ဖိအားကို ပိုမိုမြင့်မားစေရန် လိုအပ်ပါသည်။ ထိုသို့သော ဖိအားများသည် မော်တော်မောင်းစနစ်များနှင့် ဟိုက်ဒရောလစ်အစိတ်အပိုင်းများအပေါ် အပိုအားထုတ်မှုများကို ဖော်ပေးပါသည်။ ဤအပိုအားထုတ်မှုများသည် စနစ်အစိတ်အပိုင်းများအားလုံးတွင် ပုံမှန်ထက် မြန်ဆန်စွာ ပုံပေါ်လာသော ပျက်စီးမှုနှုန်းများကို ဖော်ပေးပါသည်။ ထိုသို့သော ပျက်စီးမှုများသည် ပုံမှန်ဝန်ဆောင်မှုကာလများကို ကျော်လွန်သော ထိန်းသိမ်းရေးလုပ်ဆောင်ခြင်းများကို ဖော်ပေးပါသည်။

စက်၏ စွမ်းဆောင်ရည် လျော့နည်းလာမှုကို လုပ်သောသူများက ဖြတ်ချိန်နှုန်းများကို လျော့ချခြင်း သို့မဟုတ် အကြိမ်ပေါင်းများစွာ ဖြတ်ချိန်ခြင်း လုပ်ထုတ်မှုများကို အသုံးပြုခြင်းဖြင့် အစားထိုးလုပ်ဆောင်ခြင်းများကြောင့် ထုတ်လုပ်မှုနှုန်းသည် လျော့နည်းလာပါသည်။ ဤလုပ်ဆောင်မှုများသည် နေ့စဥ်ထုတ်လုပ်မှုစွမ်းရည်ကို သိသိသာသာ ထိခိုက်စေပါသည်။ ထို့အပ alongside အချိန်ပိုမှုများနှင့် လက်ဖှဲ့အရည်အသွေးစစ်ဆေးမှုများကြောင့် အလုပ်သမားစရိတ်များ တိုးမောင်းလာပါသည်။ ထိန်းသိမ်းရေးလုပ်ဆောင်မှုများကို လျစ်လျူရှုထားသော စက်ရုံများတွင် စက်များကို သေချာစွာ ထိန်းသိမ်းထားသော စက်များနှင့် နှိုင်းယှဉ်ပါက ထုတ်လုပ်မှုစွမ်းရည် ဆုံးရှုံးမှုများသည် ၁၅ ရှုံးမှုများမှ ၄၀ ရှုံးမှုများအထိ ဖော်ပေးပါသည်။

အရည်အသွေးထိန်းချုပ်မှု စိန်ခေါ်မှုများနှင့် ပစ္စည်းအကုန်အကူးများ

တိကျသောဖြတ်လုပ်ဆောင်မှုများသည် ဖောက်သည်၏အတိုင်းအတာအက်စ်ပီစီဖိုင်ကို အတိအကျဖော်ထုတ်နေရန်နှင့် ပစ္စည်းအကုန်အကူးကို အနည်းဆုံးဖြစ်အောင်လုပ်ရန် အမျှတသော အတိုင်းအတာတိကျမှုကို လိုအပ်ပါသည်။ မကောင်းမွန်စွာ ထိန်းသိမ်းထားသော စက္ကူဖြတ်စက်သည် မတ်မတ်မဟုတ်သော ဖြတ်နေရာများ၊ အတိုင်းအတာ ကွဲလေးများနှင့် မျက်နှာပြင်အရည်အသွေး အက်နှစ်များကို ဖော်ပေးပါသည်။ ထိုအက်နှစ်များကြောင့် အပြီးသတ်ထုတ်ကုန်များကို ပို့ဆောင်ရန် မသင့်တော်တော့ပါ။ အရည်အသွေးထိန်းချုပ်မှုစနစ်များသည် ထိုကွဲလေးများကို ရှာဖွေတွေ့ရှိပြီး စာချုပ်အရ လိုအပ်သည့် စျေးကောင်းသော ပြန်လည်ပုံစောင်ခြင်းလုပ်ထုတ်မှုများ သို့မဟုတ် ပစ္စည်းအားလုံးကို အစားထိုးရန် လိုအပ်ပါသည်။

ပစ္စည်းအကုန်အကူးတွက်ချက်မှုများသည် ထိန်းသိမ်းမှုကို လျစ်လျူရှုခြင်း၏ စီးပွားရေးအကျိုးသက်ရောက်မှုကို ပြသပေးပါသည်။ အချို့သောစက်ရုံများတွင် စုစုပေါင်းပစ္စည်းသု consumption အားလုံး၏ ၁၀ ရှိသည်။ အမြင့်တန်ဖိုးအသုံးပြုသည့် အထူးပစ္စည်းများကို အသုံးပြုသည့် အသုံးပြုမှုများတွင် ထိုစုစုပေါင်းကုန်ကုန်စရိတ်များသည် ပိုမိုမြင့်မားလာပါသည်။ ထို့ကြောင့် ယှဉ်ပြိုင်မှုအရ အမြတ်အစွန်းကို ထိန်းသိမ်းရန်အတွက် ကြိုတင်ထိန်းသိမ်းမှုအစီအစဥ်များသည် အလွန်အရေးကြီးပါသည်။ အဆင့်မြင့် စောင်းကြည့်စနစ်များသည် အကုန်အကူးထုတ်လုပ်မှုပုံစံများကို ခြေရာခံပေးပါသည်။ ထိုစနစ်များမှ ရရှိသည့် အရေးကြီးသော အချက်အလက်များသည် ထိန်းသိမ်းမှုအတွက် ရင်းနှီးမှုဆောင်ရွက်မှုများကို ပံ့ပိုးပေးပါသည်။

အကောင်းမွန်ဆုံးစွမ်းဆောင်ရည်အတွက် စုစည်းသော ပုံမှန်ထိန်းသိမ်းရေးလုပ်ထုံးလုပ်နည်းများ

နေ့စဉ် စစ်ဆေးခြင်းနှင့် ရွှေ့ပါသော လုပ်ဆောင်ချက်များ

ထိရောက်သော ထိန်းသိမ်းရေးလုပ်ငန်းများကို ထုတ်လုပ်မှုလုပ်ငန်းများပေါ်တွင် အကျိုးသက်ရောက်မှုမဖြစ်စေမီ ဖော်ထုတ်နိုင်ရန် နေ့စဥ်စစ်ဆေးရေးလုပ်ထုံးလုပ်နည်းများဖြင့် စတင်ပါသည်။ စစ်ဆေးမှုနည်းလမ်းများကို ကျွမ်းကျင်စွာသင်ကြားထားသော စက်အော်ပရေတာများသည် ဓားနှစ်ခြမ်းများတွင် မြင်သာသော ပုံပိုင်းဆိုင်ရာ ပျက်စီးမှုများကို စစ်ဆေးပြီး ဖြတ်တောက်မှုလမ်းညွှန်များ၏ တည်နေရာများကို တိကျမှုအတိုင်း စစ်ဆေးကြောင်း စစ်ဆေးပါသည်။ ထို့အပြင် စနစ်တကျဖြစ်သော ဖိအားစစ်ဆေးမှုများဖြင့် ဟိုက်ဒရောလစ်စနစ်၏ လုပ်ဆောင်မှုကို အတည်ပြုပါသည်။ ဤနေ့စဥ်လုပ်ထုံးလုပ်နည်းများသည် အချိန်အသုံးပြုမှုနည်းပါးသော်လည်း ထိန်းသိမ်းရေးလိုအပ်ချက်များကို အစောပိုင်းတွင် ဖော်ထုတ်ပေးနိုင်ပါသည်။

သန့်ရှင်းရေးလုပ်ထုံးလုပ်နည်းများသည် စက်ရှေးစက်များ (paper cutter machine) ကို ပုံမှန်အသုံးပြုနေစဉ် စုစည်းလာသော စက္ကူမှုန်များ၊ ကပ်စ်ကြောင်းများနှင့် အခြားသေးငယ်သော ညစ်ညမ်းမှုများကို ဖယ်ရှားပေးပါသည်။ ဤအမှုန်များနှင့် ညစ်ညမ်းမှုများသည် စုစည်းမှုများကို ခွင့်ပြုပါက တိကျမှုရှိသော စက်ပစ္စည်းများပေါ်တွင် အန်တာဂိုနစ်ဖြစ်စေပါသည်။ ထို့အပြင် ပုံပိုင်းဆိုင်ရာ ပျက်စီးမှုနှုန်းကို မြန်ဆန်စေပါသည်။ ပရော်ဖက်ရှင်နယ်သန့်ရှင်းရေးလုပ်ထုံးလုပ်နည်းများတွင် ညစ်ညမ်းမှုများကို ထိရောက်စွာဖျောက်ဖြစ်စေရန် သင့်လျော်သော အရည်များနှင့် သန့်ရှင်းရေးကိရိယာများကို အသုံးပြုပါသည်။ ထိုအရည်များနှင့် ကိရိယာများသည် အထူးသဖြင့် အသုံးဝင်သော စက်ပစ္စည်းများနှင့် တိကျမှုရှိသော မျက်နှာပုံများကို ပျက်စီးစေခြင်းမရှိစေရန် အထူးဂရုပြုထားပါသည်။

သတ်မှတ်ထားသော ကယ်လီဘရေရှင်းနှင့် ညှိချက်မှုလုပ်ထုံးလုပ်နည်းများ

စနစ်တကျ ကယ်လီဘရေရှင်းလုပ်ဆောင်မှုများသည် စက်ပစ္စည်း၏ အသုံးပြုမှုသက်တမ်းတစ်လုံးလုံးအတွင်း ဖြတ်တောက်မှုတိကျမှုကို တည်ငြိမ်စွာထိန်းသိမ်းပေးပါသည်။ ယင်းလုပ်ထုံးများတွင် အမှန်တကယ်အသုံးပြုနေသော အတည်ပြုထားသော ကိုးကားစံနှုန်းများဖြင့် လစဉ် တိကျမှုစစ်ဆေးမှုများကို အကောင်အထည်ဖော်ပါသည်။ ဤလုပ်ထုံးများသည် ဖြတ်တောက်မှုအကျယ်တစ်လုံးလုံးတွင် အရွယ်အစားတိကျမှုကို စစ်ဆေးပါသည်။ ဖြတ်တောက်မှုဓားနှင့် နောက်ဘက်မှ အတိုင်းအတာချိန်ညှိမှုစနစ်များအကြား အပေါ်ယံအမျှတည်မှုကို စစ်ဆေးပါသည်။ အားလုံးသော လုံခြုံရေး အပ်ချိတ်စနစ်များ၏ မှန်ကန်စွာ အလုပ်လုပ်မှုကို အတည်ပြုပါသည်။ ကယ်လီဘရေရှင်းမှတ်တမ်းများသည် ကြိုတင်ခန့်မှန်းထားသော ပြုပြင်ထိန်းသိမ်းရေးဆုံးဖြတ်ချက်များနှင့် အာမခံချက်အတည်ပြုမှုလိုအပ်ချက်များကို ပံ့ပိုးပေးရန် သမိုင်းဝင်အချက်အလက်များကို ပေးအပ်ပါသည်။

ပရောဖက်ရှင်နယ် ကေလိဘရေးရှင်းလုပ်ထုံးများတွင် တိကျသော မှုန်းခါးမှုများ၊ ဒိုင်အယ်လ် အညွှန်းကိရိယာများနှင့် အင်္ကားတစ်လုံး၏ အထောက်အထားအထိ အတိအကျဖော်ပြနိုင်သည့် အီလက်ထရွန်နစ် မှုန်းခါးမှုစနစ်များ အပါအဝင် အထူးပြုမှုန်းခါးမှုပိုင်းဆောင်ရာ ပိုင်းစိတ်များ လိုအပ်ပါသည်။ ကေလိဘရေးရှင်းနည်းလမ်းများကို ထုတ်လုပ်သူ၏ အက်ထ်ပ်စ်များနှင့်အညီ လုပ်ဆောင်ရမည်ဖြစ်ပြီး မှုန်းခါးမှုတိကျမှုကို ထိခိုက်စေနိုင်သည့် အပူခါးမှုပြောင်းလဲမှုကဲ့သို့သော ပတ်ဝန်းကျင်ဆိုင်ရာ အချက်များကိုလည်း ထည့်သွင်းစဉ်းစားရပါမည်။ ကေလိဘရေးရှင်းလုပ်ငန်းများအားလုံးကို မှတ်တမ်းတင်ခြင်းဖြင့် အရည်အသွေးစီမံခန့်ခွဲမှုစနစ် လိုအပ်ချက်များကို ပံ့ပိုးပေးသည့် စာရင်းဇယားများ ဖန်တီးပေးပါသည်။

အဆင့်မြင့် ပြုပြင်ထိန်းသိမ်းရေးနည်းပညာများနှင့် စောင်းကြည့်စီမံခန့်ခွဲမှုစနစ်များ

လျှော့ချခြင်းကို ရှုံးခြင်း

ခေတ်မှီစက္ကူဖြတ်စက်များ၏ဒီဇိုင်းများတွင် ပုံမှန်အချိန်ကာလများအစား စက်ပစ္စည်း၏ အကျုံးဝင်သော အခြေအနေပေါ်တွင် အခြေခံသော ကြိုတင်ပြုပြင်ထိန်းသိမ်းရေး ချဉ်းကပ်မှုများကို အားပေးသည့် အဆင့်မြင့် စောင်းကြည့်စနစ်များ ပါဝင်ပါသည်။ ခုန်ခါမှု စောင်းကြည့်စနစ်များသည် ယန္တရားဆိုင်ရာ ပုံစံပေါ်ပေါက်လာသော ပုံပေါ်မှုများကို ရှာဖွေတွေ့ရှိပြီး၊ အပူချိန် စောင်းကြည့်မှုသည် အပူဖိအားဖြစ်ပေါ်မှုများကို ဖမ်းမိပါသည်။ ဖြတ်ခြင်းအား တိုင်းတာမှုသည် ဓားအစိတ်အပိုင်းများ၏ အခြေအနေပေါ်ပေါက်လာသော ပြောင်းလဲမှုများကို ဖော်ထုတ်ပေးပါသည်။ ဤနည်းပညာများသည် အကောင်းမွန်ဆုံး ပြုပြင်ထိန်းသိမ်းမှု အချိန်သတ်မှတ်မှုများကို အားပေးသည့် အရေအတွက်အရ အတိကျသော အချက်အလက်များကို ပေးအပ်ပါသည်။

အင်တာနက်သုံး အရှိန်အဟောင်း (IoT) နည်းပညာများကို ပေါင်းစပ်ခြင်းဖြင့် ထုတ်လုပ်မှုလုပ်ငန်းများကို ထိခိုက်မှုများ မဖြစ်မီ ပြုပြင်ထိန်းသိမ်းရေး ဝန်ထမ်းများအား အသိပေးနိုင်သည့် အဝေးမှ စောင်းကြည့်မှုစွမ်းရည်များကို ဖန်တီးပေးပါသည်။ မှုန်းမှုန်းမှုအခြေပြု အချက်အလက် ဆန်းစစ်မှုစနစ်များသည် လက်ရှိ စွမ်းဆောင်ရည် စံညွှန်းများကို သမိုင်းကြောင်းအရ ဖော်ပြထားသော ပုံစံများနှင့် နှိုင်းယှဉ်ပြီး ပြုပြင်ထိန်းသိမ်းမှု လိုအပ်ချက်များကို ချဉ်းကပ်လာမည့် အချက်အလက်များကို ဖော်ထုတ်ပါသည်။ ဤအဆင့်မြင့်စနစ်များသည် ပြုပြင်ထိန်းသိမ်းမှုစရိတ်များကို လျှော့ချပေးပြီး အကောင်းမွန်ဆုံး ဝန်ဆောင်မှု အချိန်သတ်မှတ်မှုများကို အသုံးပြုခြင်းဖြင့် စက်ပစ္စည်းများ၏ ယုံကြည်စိတ်ချရမှုကို မြင့်တင်ပေးပါသည်။

အလိုအလျောက် ကော်လိုင်ဘရေးရှင်းနှင့် ညှိယှဉ်မှုစနစ်များ

အဆင့်မြင့်အလိုအလျောက်စနစ်များသည် ခွဲဖြတ်မှုတိကျမှုကို အလိုအလျောက်ထိန်းသိမ်းပေးသည့် ပေါင်းစပ်ထားသော တိုင်းတာမှုနှင့် ညှိယူမှုစနစ်များမှတစ်ဆင့် လက်ဖျားဖြင့် ညှိယူခြင်းလုပ်ထိုးများကို ဖျက်သိမ်းပေးပါသည်။ ဤစနစ်များသည် ခွဲဖြတ်မှုစွမ်းဆောင်ရည်ကို အမြဲတမ်းစောင်းကြည့်ပြီး ပုံမှန်ပုံစံအတိုင်း ပုံပေါ်လာသည့် ပုံပေါ်မှုများကို အတိုင်းအတာအတိုင်း အသေးစိတ်ညှိယူမှုများဖြင့် ပြုပြင်ပေးပါသည်။ အလိုအလျောက်စနစ်များသည် လုပ်သမ်းများ၏ ကျွမ်းကျင်မှုလိုအပ်ချက်များကို လျော့နည်းစေပြီး လုပ်ဆောင်မှုအခြေအနေအားလုံးတွင် ညှိယူမှုတိကျမှုကို တစ်သီးထိုက်စေပါသည်။

အလိုအလျောက်ညှိယူနိုင်သည့် စာရေးစာဖတ်စက်ထဲမှ ကြေးကြောင်းကွဲစက် ဒီဇိုင်းများတွင် အဆက်မပြတ်ညှိယူမှုစက်ဝိုင်းများဖြင့် သတ်မှတ်ထားသည့် အတိုင်းအတာများကို ထိန်းသိမ်းပေးသည့် ပြန်လည်အက်ဒ်ဂ်စနစ်များ ပါဝင်ပါသည်။ ဤအဆင့်မြင့်စနစ်များသည် ခွဲဖြတ်ခြင်းနည်းပညာ၏ လက်ရှိအဆင့်ကို ကိုယ်စားပြုပြီး မကြုံစဖူးသည့် တိကျမှုနှင့် တည်ငြိမ်မှုများကို ပေးစေပါသည်။ ထို့အပှင့် လက်ဖျားဖြင့် ထိန်းသိမ်းရေးလုပ်ထိုးများကို လျော့နည်းစေပါသည်။ အဆင့်မြင့်အလိုအလျောက်နည်းပညာတွင် ရင်းနှီးမှုသည် ထုတ်ကုန်အရည်အသွေးမြင့်မှုနှင့် လုပ်ငန်းလုပ်ဆောင်မှုစရိတ်များ လျော့နည်းမှုတွင် အကျိုးကျေးဇူးများကို ပေးစေပါသည်။

သင်းသောထိန်းသိမ်းရေးရင်းနှီးမှု၏ စီးပွားရေးအကျိုးကျေးဇူးများ

စရိတ်ခွဲခြမ်းစိတ်ဖြာခြင်းနှင့် ရင်းနှီးမြှုပ်နှံမှုပြန်လည်ရရှိမှု

အကုန်လုံးပါ ပုံမှန်ထိန်းသောင်းစနစ်များကို အကောင်အထည်ဖော်ရန်အတွက် လေ့ကျင့်မှု၊ ကိရိယာများနှင့် အပိုပစ္စည်းများ စုဆောင်းခြင်းတွင် အစပိုင်းတွင် အရှိန်အဟုန်များစွာ ရင်းနှီးမှုလိုအပ်သော်လည်း လုပ်ငန်းဆောင်ရွက်မှု ထိရောက်မှုများ မြင့်တက်လာခြင်းနှင့် စက်ပစ္စည်းများ အလုပ်မလုပ်နေသည့် အချိန်ကုန်ကျစ်များ လျော့နည်းလာခြင်းတွင် အကျိုးအမြတ်များစွာ ရရှိပါသည်။ စီးပွားရေးဆိုင်ရာ အကဲဖြတ်မှုများအရ ပုံမှန်ထိန်းသောင်းမှုကို ပေးထားသည့် စက်ပစ္စည်းများသည် အနည်းငယ်သာ ထိန်းသောင်းမှုကို ရရှိသည့် စက်ပစ္စည်းများနှင့် နှိုင်းယှဉ်ပါက မျှော်လင့်မထားသည့် ပျက်စီးမှုများ အများအားဖြင့် ၅၀ ရှိသည် အထိ လျော့နည်းပါသည်။ ဤစက်ပစ္စည်းများ၏ ယုံကြည်စိတ်ချရမှု မြင့်မားလာမှုများသည် ထုတ်လုပ်မှုစွမ်းအား တိုးမြင့်လာခြင်းနှင့် အရေးပေါ်ပြုပြင်မှုစုန်းကုန်များ လျော့နည်းလာခြင်းတွင် တိုက်ရိုက်အကျိုးသက်ရောက်ပါသည်။

ပုံမှန်ထိန်းသောက်မှုစရိတ်များကို ခြေရှားခြင်းဖြင့် စက်ပစ္စည်းများ၏ စုစုပေါင်း ပိုင်ဆိုင်မှုစရိတ်၏ အများဆုံး ၂၀ ရှိသည်ဟု တွေ့ရှိရပါသည်။ စက်ပစ္စည်းများ ပျက်စီးမှုကြောင့် ဖြစ်ပေါ်လာသည့် အရေးပေါ်ပြုပြင်မှုစရိတ်များနှင့် ထုတ်လုပ်မှု အချိန်ပိုင်း ဆုံးရှုံးမှုများသည် ပုံမှန်ထိန်းသောက်မှုအတွက် ရင်းနှီးမှုများထက် ပိုမိုများပါသည်။ ထို့ကြောင့် အများအားဖြင့် အမြတ်အစွန်းရှိသည့် လုပ်ငန်းများအတွက် စနစ်တကျ ထိန်းသောက်မှုအစီအစဉ်များကို အရေးကြီးစွာ အသုံးပြုရန် လိုအပ်ပါသည်။ စရိတ်-အကျိုးကျေးနဲ့ ဆက်စပ်မှုများကို အရေအတွက်အရ ခွဲခြမ်းစိတ်ဖဲ့ခြင်းဖြင့် ထိန်းသောက်မှုအတွက် ရင်းနှီးမှုဆိုင်ရာ ဆုံးဖြတ်ချက်များကို ဘဏ္ဍာရေး မောဒယ်လ်များက ပံ့ပိုးပေးပါသည်။

ပစ္စည်းကိရိယာများ၏ အသုံးပြုသက်တမ်းကို ရှည်လျားစေခြင်း

ပုံမှန်ထိန်းသိမ်းမှုလုပ်ဆောင်ချက်များကြောင့် စက္ကူဖြတ်စက်၏ အသက်တမ်းသည် သိသိသာသာ ရှည်လာပါသည်။ စနေ့နေ့မျှ ထိန်းသိမ်းမှုပေးထားသော စက်ပစ္စည်းများသည် နှစ် (၂၀) နှစ် သို့မဟုတ် ထိုထက်ပိုမိုကြာမြင့်စွာ ယုံကြည်စိတ်ချရစွာ အလုပ်လုပ်နိုင်ပါသည်။ ထိုအချိန်သည် ထိန်းသိမ်းမှုများ မပေးထားသော စက်ပစ္စည်းများ၏ ပုံမှန်အသက်တမ်း (နှစ် ၁၀ နှစ်) ထက် နှစ် (၁၀) နှစ် ပိုမိုရှည်လာခြင်းဖြစ်ပါသည်။ စက်ပစ္စည်း၏ အသက်တမ်း ရှည်လာခြင်းသည် မှုန်းမှုအတွက် မှုန်းမှုစရိတ်များကို လျှော့ချပေးပါသည်။ ထို့အပါအဝင် စက်ပစ္စည်း၏ အသက်တမ်းတစ်လျှောက် ပိုမိုကောင်းမွန်သော ထုတ်လုပ်မှုစွမ်းရည်ကို ထိန်းသိမ်းပေးပါသည်။ ထိန်းသိမ်းမှုအတွက် ရင်းနှီးမှုသည် မှုန်းမှုစရိတ်များကို နောက်သို့ ရှောင့်ထားခြင်းနှင့် စက်ပစ္စည်းအတွက် ပိုမိုကောင်းမွန်သော အမြတ်အစွန်းရရှိခြင်းတို့အားဖော်ပေးပါသည်။

အခြေအနေစောင်းကြောင်းခြင်းအပေါ် အခြေခံ၍ အစိတ်အပိုင်းများကို အစားထိုးရန် အချိန်ဇယားကို သတ်မှတ်ခြင်းဖြင့် အစိတ်အပိုင်းများ၏ အသက်တမ်းကို ပိုမိုရှည်လာစေပါသည်။ ထို့အပါအဝါ မျှော်လင့်မထားသော အကောင်အကျင်းများကို ကာကွယ်ပေးပါသည်။ ထိုကဲ့သို့သော အကောင်အကျင်းများသည် စနစ်၏ အစိတ်အပိုင်းများကို တစ်ပါတည်း ပျက်စီးစေနိုင်ပါသည်။ အကောင်အကျင်းများကို အချိန်မှန်မှန် စီမံခန့်ခွဲခြင်းဖြင့် ထုတ်လုပ်မှုလုပ်ငန်းများကို အနည်းငယ်သာ ထိခိုက်စေပါသည်။ ထို့အပါအဝငါ စက်ပစ္စည်းအစိတ်အပိုင်းများ၏ အသက်တမ်းကို စနစ်တကျ အလုပ်လုပ်နေသော အခြေအနေများအောက်တွင် အကောင်းဆုံးအဖြစ် အသုံးပြုနိုင်ပါသည်။ ပညာရှင်များ၏ ထိန်းသိမ်းမှုအစီအစဥ်များသည် ချက်ချင်း ကုန်ကျစရိတ်များနှင့် စက်ပစ္စည်းကို ရှည်လျားစွာ ထိန်းသိမ်းရန် ရည်ရွယ်ချက်များကို မှန်ကန်စွာ ဟန်ချက်ညှိပေးပါသည်။

မေးလေ့ရှိသောမေးခွန်းများ

စက္ကူဖြတ်စက်၏ ဓားများကို မည်မျှကြာကြာ အစားထိုးရမည်နည်း။

ဘလေးဒ်ကို အစားထိုးရမည့် ကြိမ်နှုန်းသည် အသုံးပြုမှု၏ အတိုင်းအတာ၊ အသုံးပြုသည့် ပစ္စည်းအမျိုးအစားများနှင့် ဖြတ်ထုတ်မှုပမာဏပေါ်တွင် မူတည်ပါသည်။ သို့သော် စက်မှုလုပ်ငန်းများတွင် ယေဘုယျအားဖြင့် ၅၀,၀၀၀ မှ ၂၀၀,၀၀၀ ကြိမ်အထိ ဖြတ်ခြင်းပြီးနောက် အစားထိုးရန် လိုအပ်ပါသည်။ ဘလေးဒ်၏ အခြေအနေကို ပုံမှန်စစ်ဆေးခြင်းဖြင့် အချိန်မှန်ကန်စွာ အစားထိုးရန် အကောင်းဆုံး ညွှန်ပ indicators များကို ရရှိနိုင်ပါသည်။ အကောင်းဆုံး အချိန်မှန်ကန်စွာ အစားထိုးရန် အချိန်ဇယားကို ကြမ်းတမ်းစွာ သတ်မှတ်ခြင်းထက် ပိုမိုတိက်မိုက်ပါသည်။ အကြောင်းမှာ လုပ်ဆောင်မှုအခြေအနေများပေါ်တွင် ဘလေးဒ်၏ ပျက်စီးမှုနှုန်းသည် အလွန်ကွဲပြားနေပါသည်။ ပေါ်လ်က်ရှင်နယ် လုပ်သမ်းများသည် ဖြတ်ထုတ်မှု၏ အရည်အသွေးနှင့် လိုအပ်သည့် ဖြတ်ထုတ်မှုအားကို စောင်းကြည့်ပြီး ဘလေးဒ်၏ အရည်အသွေးကျဆင်းမှုကို ကာကွယ်ရန်နှင့် ဘလေးဒ်၏ အသက်တာကို အများဆုံးအထိ ရှည်လျော်စေရန် အကောင်းဆုံး အစားထိုးရမည့် အချိန်ကို ဆုံးဖြတ်ပါသည်။

ကေလိုင်ဘြေးရှင်းလုပ်ရန် လိုအပ်ကြောင်း ညွှန်ပေးသည့် လက္ခဏာများများ မည်သည်တွေနည်း

ကယ်လီဘရေးရှင်း ဂရုစိုက်ရန် လိုအပ်သည့် အရေးကြီးသည့် ညွှန်ပ indicators များတွင် သတ်မှတ်ထားသည့် ခွင့်လွင့်မှုများကို ကျော်လွန်သည့် အရွယ်အစား ပြောင်းလဲမှုများ၊ ဓားအနံတစ်လျှောက် မတ်မတ်ကွဲသည့် ဖြတ်ခြင်းဖိအားများနှင့် ဖြတ်ခြင်းအစိတ်အပိုင်းများကြားတွင် မြင်သာသည့် ကွာဟမှုများ (သို့) မကျော်လွန်မှုများ ပါဝင်သည်။ ဖြတ်ခြင်းအစိတ်အပိုင်းများ၏ မျက်နှာပုံများ မာကြမ်းခြင်း၊ အရွယ်အစားများ မတ်မတ်ကွဲခြင်း (သို့) ပစ္စည်းအသုံးပြုမှု ပိုမိုများပေါ်ပေါက်ခြင်း စသည့် ထုတ်လုပ်မှုအရည်အသွေး ပြဿနာများသည် ကယ်လီဘရေးရှင်း ရှို့ခြင်း (drift) ကို ညွှန်ပြပြီး ကျွမ်းကျင်သည့် ပြုပြင်မှုများ လိုအပ်ပါသည်။ တိကျမှုရှိသည့် စံနှုန်းများဖြင့် ပုံမှန်တိုင်းတာစစ်ဆေးခြင်းဖြင့် ထုတ်လုပ်မှုအရည်အသွေးကို ထိခိုက်စေမည့် ကယ်လီဘရေးရှင်း ပြဿနာများကို အစောပိုင်းတွင် ရှာဖွေတွေ့ရှိနိုင်ပါသည်။

ပုံမှန်လုပ်သမ်းများသည် ထိန်းသိမ်းရေးလုပ်ထုံးများကို ဆောင်ရွက်နိုင်ပါသလား။

န့စဉ်သန့်ရှင်းရေး၊ မြင်သာသည့် စစ်ဆေးခြင်းနင့် ရိုးရှင်းသော ညှိခြင်းများအပါအဝင် အခြေခံထိန်းသိမ်းရေးလုပ်ထုံးများကို သတ်မှတ်ထားသော လုပ်ထုံးများအတိုင်း လေ့ကျင်းမှုရရှိထားသော စက်မှုလုပ်သားများက ဆောင်ရွက်နိုင်ပါသည်။ ရှုပ်ထွေးသော ကောလ်လီဘရေးရှင်းလုပ်ထုံးများ၊ ဘလေးဒ်အစားထိုးခြင်းနင့် ဟိုက်ဒရောလစ်စနစ် ထိန်းသိမ်းရေးလုပ်ငန်းများကိုမူ အထူးလေ့ကျင်းမှုရရှိထားသော ထိန်းသိမ်းရေးနည်းပညာရှင်များက တိကျသော ကိရိယာများဖြင့် ဆောင်ရွက်ရပါသည်။ သင်တန်းအစီအစဉ်များကို သင်ကြားပေးခြင်းဖြင့် စက်မှုလုပ်သားများသည် ၎င်းတို့၏ ထိန်းသိမ်းရေးတာဝန်များကို နားလည်သော့ချက်ဖြင့် လက်တွေ့ကျသော နည်းပညာအထောက်အပံ့လိုအပ်သည့် အခြေအနေများကို သိရှိနိုင်ပါသည်။

ကာကွယ်ရေးထိန်းသိမ်းရေးနှင့် တုံ့ပြန်ရေးထိန်းသိမ်းရေးချဉ်းကပ်မှုနှစ်များကြား စရိတ်ကွာခြားမှုများမှာ အဘယ်နည်း

စုစုပေါင်းပိုင်ဆိုင်မှုစရိတ်များ (အချိန်ပိုမှု၊ အရေးပေါ်ပြုပြင်မှုများနှင့် ထုတ်လုပ်မှုဆုံးရှုံးမှုများအပါအဝင်) ကို ထည့်သွင်းစဉ်းစားလျှင် ကာကွယ်ရေး ပုံမှန်ပြုပြင်ထိန်းသိမ်းရေး အစီအစဉ်များသည် အရေးပေါ်အခြေပ based ပြုပြင်ထိန်းသိမ်းရေး ချဉ်းကပ်မှုများထက် ၆၀ ရှိသည်။ အရေးပေါ်ပြုပြင်မှုများတွင် အများအားဖြင့် အရေးပေါ်အတိုးမှုဖြင့် အစိတ်အပိုင်းများ ပို့ဆောင်ရန်နှင့် အချိန်ပိုလုပ်သမ်းခန်းစရိတ်များ ပေးရန် လိုအပ်ပြီး ၎င်းသည် စီစဥ်ထားသော ပုံမှန်ပြုပြင်ထိန်းသိမ်းရေးစရိတ်များကို သိသိသာသာ ကျော်လွန်သည်။ စုစုပေါင်းစရိတ်ဆိုင်ရာ အကဲဖြတ်မှုများအရ ကာကွယ်ရေး ပုံမှန်ပြုပြင်ထိန်းသိမ်းရေးတွင် ရင်းနှီးမှုသည် စက်ပစ္စည်းများ၏ ယုံကြည်စိတ်ချရမှုကို မြင့်တင်ပေးခြင်းနှင့် လုပ်ငန်းလည်ပတ်မှု အဟန့်အတားများကို လျော့နည်းစေခြင်းများအားဖေးမော်ပေးခြင်းဖြင့် စီးပွားရေးအရ အကျိုးကျေးဇူးများကို သိသိသာသာ ပေးစေသည်။

အကြောင်းအရာများ

- စက္ကူဖြတ်စက်၏ အစိတ်အပိုင်းများနှင့် ၎င်းတို့၏ ထိန်းသိမ်းမှုလိုအပ်ချက်များကို နားလည်ခြင်း

- ပုံမှန်ပြုပြင်ထိန်းသောက်မှုများကို လျစ်လျူရှုခြင်း၏ လုပ်ဆောင်မှုစွမ်းဆောင်ရည်အပေါ် သက်ရောက်မှု

- အကောင်းမွန်ဆုံးစွမ်းဆောင်ရည်အတွက် စုစည်းသော ပုံမှန်ထိန်းသိမ်းရေးလုပ်ထုံးလုပ်နည်းများ

- အဆင့်မြင့် ပြုပြင်ထိန်းသိမ်းရေးနည်းပညာများနှင့် စောင်းကြည့်စီမံခန့်ခွဲမှုစနစ်များ

- သင်းသောထိန်းသိမ်းရေးရင်းနှီးမှု၏ စီးပွားရေးအကျိုးကျေးဇူးများ

-

မေးလေ့ရှိသောမေးခွန်းများ

- စက္ကူဖြတ်စက်၏ ဓားများကို မည်မျှကြာကြာ အစားထိုးရမည်နည်း။

- ကေလိုင်ဘြေးရှင်းလုပ်ရန် လိုအပ်ကြောင်း ညွှန်ပေးသည့် လက္ခဏာများများ မည်သည်တွေနည်း

- ပုံမှန်လုပ်သမ်းများသည် ထိန်းသိမ်းရေးလုပ်ထုံးများကို ဆောင်ရွက်နိုင်ပါသလား။

- ကာကွယ်ရေးထိန်းသိမ်းရေးနှင့် တုံ့ပြန်ရေးထိန်းသိမ်းရေးချဉ်းကပ်မှုနှစ်များကြား စရိတ်ကွာခြားမှုများမှာ အဘယ်နည်း