Průmyslové tiskové provozy závisí ve velké míře na vybavení pro přesné řezání, aby udržely standardy kvality a provozní efektivitu. Dobře udržovaný stroj na řezání papíru představuje základní pilíř jakéhokoli úspěšného komerčního tiskového zařízení, kde již malé odchylky v přesnosti řezu mohou vést k významnému odpadu materiálu a zpožděním výroby. Porozumění kritickému vztahu mezi pravidelnou údržbou a výkonem stroje pomáhá provozům maximalizovat investice do svého vybavení a zároveň zajišťovat konzistentní kvalitu výstupu. Profesionální obsluha si uvědomuje, že protipožární údržbové postupy sahají daleko za jednoduché broušení nožů a zahrnují komplexní kalibrační postupy, které udržují přesnost řezu po tisících provozních cyklů.

Porozumění součástem stroje na řezání papíru a jejich požadavkům na údržbu

Základní součásti nožů a vzory opotřebení

Řezný nůž je hlavní součástí, která určuje kvalitu výstupu v jakémkoli systému stroje na řezání papíru. Moderní průmyslové nože jsou vyrobeny z kalené oceli a mají specializované povlaky, jejichž účelem je udržet ostrou hranu po celou dobu dlouhodobého používání. Pravidelná kontrola odhaluje běžné vzory opotřebení, jako je zaoblení hrany, mikrošupiny a nerovnoměrné rozložení opotřebení po celé délce nože. Tyto typy degradace přímo ovlivňují přesnost řezu a mohou způsobit kolísání kvality řezu, čímž se poruší specifikace hotového výrobku.

Profesionální týmy pro údržbu sledují stav čepelí prostřednictvím systematických kontrolních protokolů, které odhalují rané příznaky degradace. Změny geometrie hrany se projevují mikroskopickou prohlídkou a odhalují postupný přechod od ostrých řezných hran k zaobleným profilům, které zvyšují řezný odpor. Porozumění těmto charakteristikám opotřebení umožňuje provádět preventivní plánování výměny čepelí a tak zabránit degradaci kvality ještě před tím, než by ovlivnila výrobní výstup.

Kalibrační systémy a precizní mechanismy

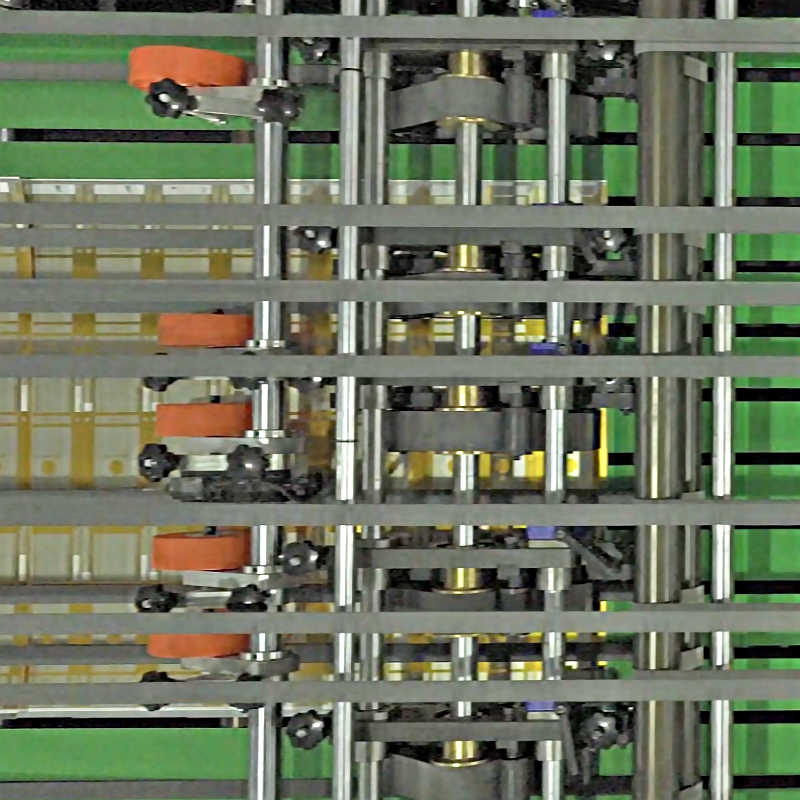

Pokročilé konstrukce papírových střihaček zahrnují sofistikované kalibrační systémy, které zajišťují přesnost řezu při různé tloušťce a hustotě materiálů. Mezi tyto mechanismy patří například nastavitelné zadní měřící hranice, systémy tlakových desek a hydraulické upínací komponenty, jejichž kalibrace je pravidelně vyžadována pro udržení stanovených tolerancí. Kalibrační posun vzniká přirozeně během běžného provozu, protože mechanické součásti podléhají opotřebení i tepelným roztažnostním cyklům.

Digitální měřicí systémy integrované do moderního zařízení poskytují okamžitou zpětnou vazbu ohledně přesnosti řezání, čímž umožňují obsluze zjistit odchylku kalibrace ještě před tím, než ovlivní kvalitu výrobku. Pravidelné kalibrační postupy obnovují původní tovární specifikace a zajistí tak konzistentní výkon ve všech provozních parametrech. Tyto systémy vyžadují specializované znalosti a přesné měřicí nástroje, aby byly dosaženy optimální výsledky nastavení.

Dopad zanedbání údržby na provozní výkon

Snížení výrobní efektivity

Nedostatečné postupy údržby způsobují řetězové účinky v provozu strojů na řezání papíru, počínaje sníženou rychlostí řezání a konče úplným selháním provozu. Tupé nože vyžadují vyšší tlak při řezání, aby byly dosaženy čisté řezy, což zvyšuje zátěž pohonných systémů a hydraulických komponent. Tato zvýšená mechanická zátěž urychluje opotřebení více komponent systému a vytváří kumulativní požadavky na údržbu, které přesahují běžné servisní intervaly.

Výrobní výkon trpí tím, že obsluha kompenzuje klesající výkonnost snížením rychlosti řezání nebo zavedením postupů řezání ve více průchodech. Tyto provozní úpravy výrazně ovlivňují denní výrobní kapacitu a zároveň zvyšují náklady na práci spojené s prodlouženými dobami nastavování a ručními postupy kontrol kvality. Zařízení, u nichž je údržba zanedbávána, uvádějí ztráty produktivity v rozmezí patnácti až čtyřiceti procent ve srovnání se správně udržovaným zařízením.

Výzvy kontroly kvality a odpad materiálu

Operace přesného řezání vyžadují konzistentní rozměrovou přesnost, aby byly splněny požadavky zákazníků a minimalizován odpad materiálu. Špatně udržovaný papírový stroj na řezání vytváří nepravidelné řezné hrany, rozměrové odchylky a defekty povrchové kvality, které činí hotové výrobky nepoužitelnými pro dodání. Systémy kontroly kvality tyto odchylky detekují, čímž vzniká nutnost nákladných opakovaných úprav nebo úplné výměny materiálu, aby byly splněny smluvní povinnosti.

Výpočty odpadu materiálu ukazují ekonomický dopad zanedbání údržby; některé provozy uvádějí míru odpadu přesahující deset procent celkové spotřeby materiálu. Prémiové podklady používané v aplikacích s vysokou hodnotou tyto náklady ještě zvyšují, čímž se preventivní programy údržby stávají nezbytnými pro udržení konkurenceschopných ziskových marží. Pokročilé monitorovací systémy sledují vzorce vzniku odpadu a poskytují kvantitativní údaje, které podporují rozhodování o investicích do údržby.

Komplexní protokoly údržby pro optimální výkon

Procedury denní inspekce a čištění

Účinná údržba začíná strukturovanými denními kontrolními rutinami, které umožňují identifikovat potenciální problémy ještě před tím, než ovlivní provozní činnosti výroby. Obsluha, která je školená v používání správných kontrolních technik, zkontroluje ostří nožů na viditelné opotřebení, zkontroluje přesnost zarovnání vodítek pro řezání a ověří funkčnost hydraulického systému prostřednictvím systematických kontrol tlaku. Tyto denní postupy vyžadují minimální časovou náročnost a zároveň umožňují včasnou detekci vznikajících požadavků na údržbu.

Postupy čištění odstraňují prach z papíru, lepidlové zbytky a další kontaminanty, které se během běžného provozu jakéhokoli stroje na řezání papíru hromadí. Tyto látky mohou narušovat přesné mechanismy a zrychlovat rychlost opotřebení, pokud se jim dovolí hromadit se. Profesionální postupy čištění využívají vhodných rozpouštědel a čisticích nástrojů, které efektivně odstraňují kontaminanty, aniž by poškozovaly citlivé komponenty nebo přesné povrchy.

Plánované kalibrační a nastavovací postupy

Systémové kalibrační plány zajišťují stálou přesnost řezání po celou dobu provozu zařízení, obvykle prostřednictvím měsíčních kontrol přesnosti s využitím certifikovaných referenčních standardů. Tyto postupy ověřují rozměrovou přesnost po celé šířce řezu, kontrolují rovnoběžnost mezi řezným nožem a systémem zadního dorazu a potvrzují správnou funkci všech bezpečnostních zámků. Kalibrační záznamy poskytují historická data, která podporují rozhodování o prediktivní údržbě a splnění požadavků na záruku.

Profesionální postupy kalibrace vyžadují specializované měřicí zařízení, včetně přesných pravítek, ručkových ukazatelů a elektronických měřicích systémů schopných detekovat odchylky měřené v tisícinách palce. Správná technika kalibrace respektuje specifikace výrobce a zároveň bere v úvahu environmentální faktory, jako je například teplotní kolísání, které může ovlivnit přesnost měření. Dokumentace všech kalibračních aktivit vytváří auditní stopy podporující požadavky systému řízení kvality.

Pokročilé technologie údržby a monitorovací systémy

Integrace prediktivní údržby

Moderní návrhy strojů na řezání papíru zahrnují sofistikované monitorovací systémy, které umožňují předvídavou údržbu založenou na skutečném stavu zařízení, nikoli na libovolných časových intervalech. Systémy analýzy vibrací detekují vzory mechanického opotřebení, monitorování teploty identifikuje podmínky tepelného namáhání a měření řezné síly odhaluje změny stavu nožů. Tyto technologie poskytují kvantitativní údaje, které podporují rozhodování o optimálním čase údržby.

Integrace technologie Internetu věcí umožňuje dálkové monitorování, které upozorňuje personál pro údržbu na vznikající problémy ještě před tím, než ovlivní výrobní provoz. Cloudové systémy analýzy dat porovnávají současné provozní ukazatele s historickými vzory a identifikují trendy, které signalizují blížící se potřebu údržby. Tyto pokročilé systémy snižují náklady na údržbu a zároveň zvyšují spolehlivost zařízení optimalizací plánování servisních prací.

Automatické kalibrační a nastavovací systémy

Pokročilé technologie automatizace eliminují ruční kalibrační postupy prostřednictvím integrovaných měřicích a nastavovacích systémů, které automaticky udržují přesnost řezání. Tyto systémy neustále sledují výkon řezání a provádějí mikronastavení, která kompenzují běžné opotřebení. Automatizované systémy snižují nároky na odborné dovednosti obsluhy a zároveň zajišťují konzistentní přesnost kalibrace za všech provozních podmínek.

Samokalibrující řezný stroj na papír návrhy zahrnují systémy řízení se zpětnou vazbou, které udržují stanovené tolerance prostřednictvím nepřetržitých cyklů úpravy. Tyto sofistikované systémy představují současný stav řezných technologií a nabízejí bezprecedentní přesnost a konzistenci při současném snížení nároků na ruční údržbu. Investice do pokročilých automatizačních technologií přináší výhody ve formě zlepšené kvality výrobků a snížených provozních nákladů.

Ekonomické výhody investice do řádné údržby

Analýza nákladů a návratnost investice

Komplexní programy údržby vyžadují významné počáteční investice do školení, nástrojů a zásob náhradních dílů, avšak generují významné návraty díky zlepšené provozní efektivitě a sníženým nákladům na prostoj. Ekonomická analýza ukazuje, že stroje na řezání papíru, které jsou správně udržovány, vykazují o padesát procent méně neočekávaných poruch ve srovnání se stroji, kterým je věnována minimální údržba. Tato zlepšení spolehlivosti se přímo promítají do zvýšené výrobní kapacity a snížených nákladů na nouzové opravy.

Sledování nákladů na údržbu ukazuje, že náklady na preventivní údržbu obvykle tvoří méně než dvacet procent celkových nákladů na vlastnictví zařízení, pokud je tato údržba řádně zavedena. Náklady na nouzové opravy a ztráty způsobené přerušením výroby v důsledku poruch zařízení výrazně převyšují investice do preventivní údržby, čímž se strukturované programy údržby stávají nezbytnými pro ziskový provoz. Finanční modelování podporuje rozhodování o investicích do údržby kvantitativní analýzou vztahů mezi náklady a užitkem.

Prodloužená životnost zařízení

Pravidelná údržba výrazně prodlužuje životnost strojů na řezání papíru, přičemž správně udržované zařízení spolehlivě funguje dvacet let a více oproti průměrné životnosti deset let u zařízení, které není udržováno. Prodloužená životnost snižuje náklady na náhradu kapitálového vybavení a zároveň udržuje konkurenceschopní výrobní kapacity po celou dobu životního cyklu zařízení. Investice do údržby přináší výhody ve formě odložených kapitálových výdajů a zlepšeného návratu investic do vybavení.

Plánování výměny komponentů na základě monitorování stavu prodlužuje intervaly údržby a zároveň brání neočekávaným poruchám, které mohou současně poškodit několik komponent systému. Strategické plánování údržby minimalizuje výrobní výpadky a zároveň optimalizuje životnost komponentů prostřednictvím správných provozních podmínek. Profesionální programy údržby vyvažují okamžité náklady s cíli dlouhodobého zachování zařízení.

Často kladené otázky

Jak často je třeba vyměňovat nože u stroje na řezání papíru

Frekvence výměny ostří závisí na intenzitě použití, typech materiálů a objemu řezání, avšak u průmyslových aplikací obvykle činí od 50 000 do 200 000 řezů. Pravidelná kontrola stavu ostří poskytuje spolehlivější indikátory vhodného času pro výměnu než libovolné plány, neboť rychlost opotřebení se výrazně liší podle provozních podmínek. Profesionální obsluha sleduje kvalitu řezání a požadovanou sílu řezání, aby určila optimální čas výměny ostří, který zabrání zhoršení kvality při současném maximalizování životnosti ostří.

Jaké jsou příznaky, které ukazují, že je nutná kalibrace?

Klíčové ukazatele vyžadující kalibrační úpravu zahrnují rozměrové odchylky přesahující stanovené tolerance, nerovnoměrný řezný tlak po celé šířce ostří a viditelné mezery nebo nesouosost mezi jednotlivými řeznými komponenty. Problémy s kvalitou výroby, jako jsou hrubé řezné okraje, rozměrová nestabilita nebo zvýšené množství odpadu materiálu, často signalizují posun kalibrace, který vyžaduje odbornou úpravu. Pravidelné ověřování měření pomocí přesných referenčních standardů umožňuje detekovat kalibrační problémy ještě před tím, než ovlivní kvalitu výrobního výstupu.

Lze údržbové postupy provádět běžnými obsluhovými pracovníky?

Základní údržbové postupy, včetně denního čištění, vizuálního prohlížení a jednoduchých nastavení, mohou provádět vyškolení obsluhovatelé podle stanovených protokolů. Komplexní kalibrační postupy, výměna nožů a údržba hydraulického systému vyžadují specializované školení a přesné nástroje, které obvykle používají kvalifikovaní údržbáři. Správné školicí programy zajišťují, že obsluhovatelé znají své údržbové povinnosti a zároveň rozpoznají situace, které vyžadují odbornou technickou podporu.

Jaký je rozdíl v nákladech mezi preventivní a reaktivní údržbou?

Preventivní údržbové programy obvykle stojí o šedesát až sedmdesát procent méně než reaktivní přístupy k údržbě, pokud se zohlední celkové náklady na vlastnictví, včetně prostojů, nouzových oprav a ztrát výroby. Nouzové opravy často vyžadují expedovanou dodávku dílů a mzdy za přesčas, jejichž náklady výrazně převyšují náklady na plánovanou údržbu. Komplexní analýza nákladů ukazuje, že investice do preventivní údržby přináší významné ekonomické výhody prostřednictvím zlepšené spolehlivosti zařízení a snížení provozních poruch.