תהליכי הדפסה תעשייתיים תלויים במידה רבה בציוד חיתוך מדויק כדי לשמור על סטנדרטי האיכות ועל יעילות הפעולה. מכונת גזירה לנייר שמתוחזקת היטב מהווה את עמוד השדרה של כל מתקן הדפסה מסחרי מוצלח, כאשר סטיות זעירות באיכות החיתוך עלולות לגרום לבזבוז חומר משמעותי ולבטלות ייצור. הבנת הקשר החיוני בין תהליכי תחזוקה רגילים לבין ביצועי המכונה עוזרת למתקנים למקסם את ההשקעה בציוד שלהם תוך שמירה על איכות יצוא עקבי.

הכרת רכיבי מכונת הגזירה לנייר ודרישות התחזוקה שלהן

רכיבי הלהב העיקריים ודפוסי ההתאבדות שלהם

להב הגזירה מהווה את הרכיב העיקרי שקובע את איכות הפלט במערכת כל מכונת גזירת נייר. להבים תעשייתיים מודרניים מיוצרים מפלדה מוקשה עם שichten מיוחדות שנועדו לשמור על קצוות חדים לאורך תקופות שימוש ממושכות. בדיקות רגילות חושפות דפוסי שחיקה נפוצים, כולל עכירות הקצה, פיצוץ מיקרוסקופי ופיזור לא אחיד של השחיקה לאורך אורך הלשון. דפוסי הדרוג הללו משפיעים ישירות על דיוק הגזירה ויוכלו לגרום לשינויים באיכות הגזירה שיפגעו בדרישות המפרטים של המוצר הסופי.

צוותי תחזוקה מקצועיים עוקבים אחר מצב הלהבים באמצעות פרוטוקולי בדיקה שיטתיים שמזהים סימני אזהרה מוקדמים של התדרדרות. שינויים בגאומטריית הקצה נראים בבירור דרך בדיקה מיקרוסקופית, ומביאים לחשיפת המעבר ההדרגתי מקצות חיתוך חדים לקווים מעוגלים שמעלים את התנגדות החיתוך. הבנת מאפייני ההתבלה הללו מאפשרת לתכנן מראש את תזמון החלפת הלהבים, ובכך למנוע ירידה באיכות עוד לפני שהיא משפיעה על תפוקת הייצור.

מערכות קליברציה ומיכניזמים מדויקים

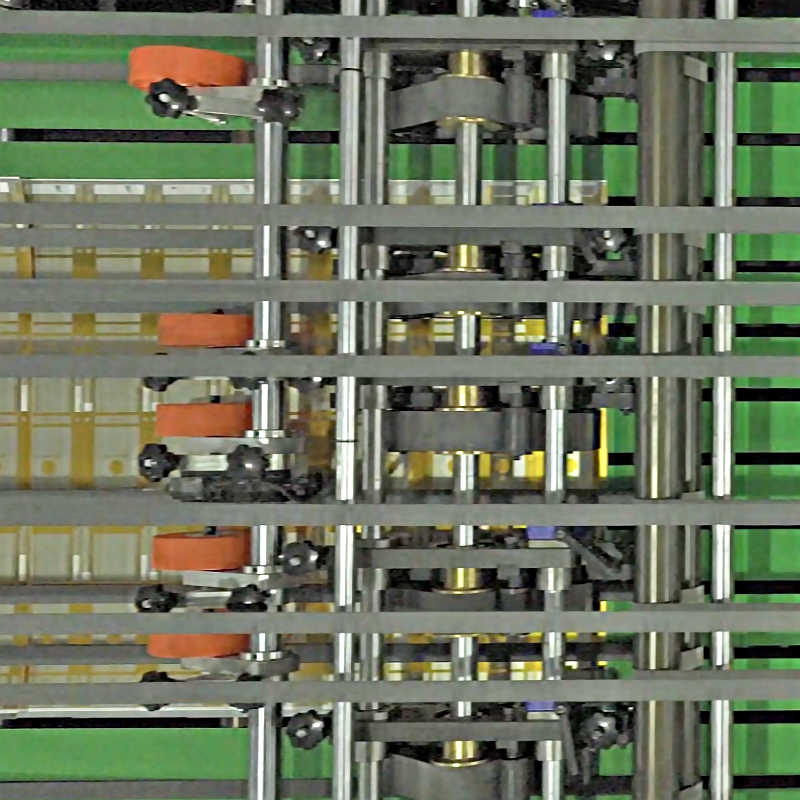

עיצובים מתקדמים של מכונות גזירה לנייר כוללים מערכות קליברציה מתוחכמות שמשמרות את דיוק החיתוך לאורך טווחים משתנים של עובי ודחיסות החומר. למיכניזמים אלו יש מדדי אחורה ניתנים להתאמה, מערכות לוחות לחיצה ורכיבי אחז הידראוליים שדורשים קליברציה מחודשת באופן מחזורי כדי לשמור על הסעיפים המדויקים שנקבעו. סטיית הקליברציה מתרחשת באופן טבעי במהלך הפעולה הרגילה, כאשר רכיבים מכניים עוברים התבלה ומחזורים של התפשטות תרמית.

מערכות מדידה דיגיטליות המוטמעות בציוד המודרני מספקות משוב בזמן אמת על דיוק החיתוך, ומאפשרות למנהלי הפעלה לזהות סטייה בקליברציה לפני שתשפיע על איכות המוצר. הליכי הקליברציה הסדירים משחזרים את المواصفות המקוריות של היצרן, ומבטיחים ביצוע עקבי בכל פרמטרי הפעולה. למערכות אלו יש צורך ביידע متخصص ובכלי מדידה מדויקים כדי להשיג תוצאות אופטימליות בהתאמות.

השפעת התעלמות מתחזוקה על הביצועים הפעוליים

ידרדרות יעילות הייצור

תהליכי תחזוקה לא מספקים יוצרים השפעות מתחברות בכל תהליכי הפעלת מכונות גזירה, החל מהפחתת מהירות הגזירה ועד לתקלות פעולתיות שלמות. סכינים קהות דורשות לחץ גזירה גבוה יותר כדי להשיג גזירות נקיות, מה שמעמיס את מערכות ההנעה והרכיבים ההידראוליים. עומס מכני זה מואץ את קצב הבלאי של רכיבי המערכת השונים, ויוצר דרישות תחזוקה מצטברות שמעל תקופות השירות הרגילות.

תפוקת הייצור סובלת כשמפעילים פועלים על ירידה בביצועים על ידי הפחתת מהירות הגזירה או יישום הליכי גזירה מרובה. שינויים תפעוליים אלו משפיעים באופן משמעותי על קיבולת הייצור היומית, ומייצרים עלות עבודה גבוהה יותר עקב זמני הכנה ממושכים ותהליכים ידניים לבדיקת האיכות. מתקנים החווים התעלמות מתחזוקה דיווחו על אובדן תפוקה בטווח של 15% עד 40% בהשוואה לציוד שמתוחזק כראוי.

אתגרי בקרת האיכות והפסד חומרים

פעולות גזירה מדויקות דורשות דיוק ממדי עקבי כדי לעמוד בדרישות הלקוחות ולמזער את פסדי החומרים. מכונת גזירה לנייר שמתוחזקת באופן לקוי מייצרת קצוות גזירה לא סדירים, סטיות ממדיות ופגמים באיכות המשטח שגורמים לכך שהמוצרים הסופיים אינם מתאימים למשלוח. מערכות בקרת איכות מזהות סטיות אלו, מה שדורש פעולות תיקון יקרות או החלפת מלאה של החומר כדי לעמוד בהתחייבויות החוזריות.

חישובי פסדי חומרים מדגימים את ההשפעה הכלכלית של התעלמות מתחזוקה, כאשר חלק מהמתקנים דיווחו על שיעורי פסדים שמעל עשרה אחוז מסך הצריכה הכוללת של החומרים. חומרים יקרים במיוחד המשמשים ביישומים בעלי ערך גבוה מגבירים את העלות הזו, מה שהופך תוכניות תחזוקה מונעת לחיונית לשמירה על רווחיות תחרותית. מערכות ניטור מתקדמות עוקבות אחר דפוסי הפקת הפסדים ומספקות נתונים כמותיים שמאפשרים לקבל החלטות מושכלות לגבי השקעות בתחזוקה.

פרוטוקולים מקיפים לתיקון ותחזוקה לביצוע אופטימלי

נהלי בדיקה וניקיון יומיים

תחזוקה יעילה מתחילה ברoutines בדיקה יומיות מאורגנות שזוהות בעיות פוטנציאליות לפני שהן משפיעות על פעולות הייצור. עובדים שעברו הדרכה בטכניקות בדיקה מתאימות בודקים את קצות הלהבים לאותות של שחיקה נראית לעין, בודקים את מדריכי הגיזום לדיוק בהגדרת המיקום, ומאשרים את פעולת מערכת ההידראוליקה באמצעות בדיקות לחץ שיטתיות. הליכים היומיים הללו דורשים השקעה מינימלית בזמן, אך מספקים זיהוי מוקדם של דרישות תחזוקה מתפתחות.

פרוטוקולי הניקוי מסירים אבק נייר, שאריות דבק ומזיקים אחרים שמתרכזים במהלך הפעולה הרגילה של כל מכונת גיזום נייר. חומרים אלו יכולים לפגוע במנגנונים המדויקים ולגרום להאצת קצב השחיקה אם יתרכזו לאורך זמן. הליכי הניקוי המקצועיים משתמשים בממסים ובכלי ניקוי מתאימים שמסירים את המזיקים באופן יעיל, מבלי לפגוע ברכיבים רגישים או על פני השטח המדויקות.

הליכים מתוכננים של קליברציה ותאמה

לוחות זמנים שיטתיים של קליברציה מבטיחים דיוק חיתוך עקבי לאורך תקופת שירות הציוד, בדרך כלל על ידי ביצוע בדיקות דיוק חודשיות באמצעות סטנדרטים מוסמכים כمرجע. הליכים הללו מאשרים את הדיוק הממדי לאורך רוחב החיתוך המלא, בודקים את הקבילות בין להב החיתוך למערכת המדידה האחורית, ומאמתים את פעולתה התקינה של כל נעליות הבטיחות. רשומות הקליברציה מספקות נתונים היסטוריים התומכים בהחלטות תחזוקה חיזויית ובדרישות התאמה לתקופת האחריות.

הליכי קליברציה מקצועיים דורשים ציוד מדידה متخصص, כולל סרגלים מדויקים, מדדי דיאל ומערכות מדידה אלקטרוניות המסוגלות לזהות סטיות הנמדדות באלפית האינץ'. טכניקת הקליברציה הנכונה עוקבת אחר مواصفות היצרן תוך שימת לב לגורמים סביבתיים כגון תנודות בטמפרטורה שיכולות להשפיע על דיוק המדידות. תיעוד כל פעולות הקליברציה יוצר מסלולי ביקורת התומכים בדרישות מערכת ניהול האיכות.

טכנולוגיות תחזוקה מתקדמות ומערכות ניטור

שילוב תחזוקה מונחית

עיצובים מודרניים של מכונות לגזירת נייר כוללים מערכות ניטור מתוחכמות שמאפשרות גישות לתיקון מונחה תחזית המבוססות על מצב האבזר בפועל ולא על פרקי זמן שרירותיים. מערכות ניתוח רטט מזהות דפוסי בלאי מכניים, ניטור טמפרטורה מזהה תנאים של לחץ תרמי, ומדידת כוח הגזירה חושפת שינויים במצב הלהב. טכנולוגיות אלו מספקות נתונים כמותיים התומכים בהחלטות אופטימליות לגבי זמני התיקון.

השתלבות טכנולוגיית Интернет החפצים (IoT) מאפשרת יכולות ניטור מרחוק שמתריעות לעובדי התיקון על בעיות מתפתחות לפני שהן משפיעות על פעולות הייצור. מערכות ניתוח נתונים מבוססות ענן משווות מדדי ביצוע נוכחיים לדפוסים היסטוריים, ומזהות מגמות המצביעות על דרישות תיקון קרובות. מערכות מתקדמות אלו מפחיתות את עלויות התיקון תוך שיפור אמינות האבזרים באמצעות תזמון שירות מותאם באופן אופטימלי.

מערכות קליברציה והגדרה אוטומטיות

טכנולוגיות אוטומציה מתקדמות מאפסות את ההליכים הידניים של קליברציה באמצעות מערכות מדידה והתאמה משולבות שמשמרות באופן אוטומטי את דיוק החיתוך. מערכות אלו עוקבות באופן רציף אחר ביצועי החיתוך ומביאות לביצוע התאמות מיקרוסקופיות ש компנסות את דפוסי הבלאי הרגילים. מערכות אוטומטיות מפחיתות את דרישות הכישורים האנושיים של המפעיל, תוך הבטחת דיוק קליברציה עקבי בכל תנאי הפעלה.

מתאפס אוטומטית מכונה לחתוך נייר העיצובים כוללים מערכות בקרת משוב שמשמרות את הספקי הסובלנות המוגדרים באמצעות מחזורי התאמה רציפים. מערכות מתוחכמות אלו מייצגות את מצבו הנוכחי של טכנולוגיית החיתוך, ומציעות דיוק ואחדות חסרות תקדים, תוך הפחתת דרישות התיקון הידני. ההשקעה בטכנולוגיית אוטומציה מתקדמת נותנת תמורה דרך שיפור באיכות המוצר וירידה בעלויות הפעלה.

הטבות כלכליות מהשקעה מתאימה בשימור ותחזוקה

ניתוח עלויות ותשואה על ההשקעה

תוכניות תחזוקה מקיפות דורשות השקעה משמעותית מראש בהדרכה, בכלים וברזרבה של חלקים חלופיים, אך יוצרות תשואות מהותיות באמצעות שיפור היעילות הפעולה והפחתת עלויות עצירת העבודה. ניתוח כלכלי מראה כי ציוד מכונות גזירה לנייר שמתוחזק כראוי סובל מחמישים אחוז פחות תקלות לא צפויות בהשוואה לציוד שמקבל דאגה מינימלית לתיקון. שיפור האמינות הזה מתורגם ישירות להגדלת קיבולת הייצור ולחיסכון בעלויות התיקונים הדחופים.

מעקב אחר עלויות תחזוקה מראה שעלות התוכניות למניעת תקלות מהוות בדרך כלל פחות מעשרים אחוז מהעלויות הכוללות של בעלות על הציוד, כאשר הן מיושמות כראוי. עלויות תיקונים דחופים ואיבודי ייצור הנובעים מתקלות בציוד עולים בהרבה על ההשקעות בתוכניות למניעת תקלות, ולכן תוכניות תחזוקה מאורגנות חיוניות לפעולות רווחיות. מודלים פיננסיים תומכים בהחלטות על השקעות בתחזוקה באמצעות ניתוח כמותי של היחסים בין עלות לתועלת.

אורך חיים ממושך של ציוד

תהליכי תחזוקה רגילים מאריכים באופן משמעותי את תקופת השירות של מכונות גזירת נייר, כאשר ציוד שמתוחזק כראוי פועל באופן אמין למשך עשרים שנה או יותר, לעומת ממוצע של עשר שנים לתקופת שירות של ציוד שלא עבר תחזוקה. הארכת תקופת השירות מפחיתה את עלויות ההחלפה של ציוד הון, תוך שמירה על יכולות ייצור תחרותיות לאורך כל מחזור החיים של הציוד. ההשקעה בתחזוקה משכילה את עצמה דרך דחיית הוצאות הון ושיפור התשואה על ההשקעה בציוד.

תזמן החלפת רכיבים המבוסס על ניטור מצב מאריך את פרקי הזמן בין תחזוקות, ובו זמנית מונע תקלות בלתי צפויות שיכולות לפגוע במספר רכיבי מערכת בו זמנית. תזמון תחזוקה אסטרטגי ממזער הפרעות בייצור, תוך אופטימיזציה של תקופת השירות של הרכיבים בתנאי הפעלה מתאימים. תוכניות תחזוקה מקצועיות מאוזנות בין עלויות מיידיות למטרות ארוכות טווח של שימור הציוד.

שאלות נפוצות

באיזו תדירות יש להחליף את הלהבים של מכונת גזירת נייר

תדירות החלפת הלהב תלויה בעוצמת השימוש, בסוגי החומרים ובנפח החיתוך, אך בדרך כלל היא נעשית כל 50,000–200,000 חיתוכים ליישומים תעשייתיים. בדיקות שגרתיות של מצב הלהב מספקות מדדים טובים יותר לזמן ההחלפה מאשר לוחות זמנים אקראיים, מאחר שקצב ההתבלות משתנה במידה רבה בהתאם לתנאי הפעולה. מפעילים מקצועיים עוקבים אחר איכות החיתוך ודרישות הכוח כדי לקבוע את זמן ההחלפה האופטימלי, אשר מונע ירידה באיכות תוך מקסימיזציה של משך חיים של הלהב.

אילו סימנים מעידים על צורך בביצוע קליברציה?

מצביעים מרכזיים הדורשים תשומת לב קליברציה כוללים סטיות ממדיות העולמות את הסובלנות המוגדרת, לחץ חיתוך לא אחיד לאורך רוחב הלהב, ופערים או אי-יישור נראים לעין בין רכיבי החיתוך. בעיות באיכות הייצור, כגון קצוות חיתוך גסים, אי-עקביות ממדית או הגדלת בזבוז החומר, מסמנות לרוב סטיית קליברציה שדורשת התאמת מקצועית. אימות מדידות תקופתי באמצעות תקנים מדויקים מזהה בעיות קליברציה לפני שהן משפיעות על איכות פלט הייצור.

האם ניתן לבצע את הליכי התיקון על ידי מפעילים רגילים

ניתן לבצע את הליכי התיקון הבסיסיים, כולל ניקוי יומי, בדיקה ויזואלית ותאמונים פשוטים, על ידי מפעילים מומלשים שיעבדו לפי פרוטוקולים מוסכמים. תהליכי קליברציה מורכבים, החלפת להבים ותחזוקת מערכת ההידראוליקה דורשים הכשרה מיוחדת וכלים מדויקים, אשר בדרך כלל מתבצעים על ידי טכנאי תחזוקה מוסמך. תוכניות הכשרה מתאימות מבטיחות שמפעילים מבינים את אחריותם בתחומי התיקון, ובמקביל מזהים מצבים הדורשים תמיכה טכנית מקצועית.

מה ההפרש בעלויות בין גישות התיקון המונע והתיקון הרגעי

תוכניות תחזוקה מונעת הינן בדרך כלל זולות ב-60–70% מתוכניות תחזוקה ריאקטיבית, כאשר נלקחות בחשבון עלויות הבעלות הכוללות, כולל זמן עיכוב, תיקונים חירום ואבדן ייצור. תיקונים חירום דורשים לרוב משלוח מהיר של חלקים ותשלום לשעות נוספות, שעלותם עולה באופן משמעותי על עלויות התחזוקה המתוכננת. ניתוח עלויות מקיף מראה כי ההשקעה בתחזוקה מונעת מספקת יתרונות כלכליים משמעותיים באמצעות שיפור אמינות הציוד והפחתת הפרעות בתפעול.