産業用印刷作業では、品質基準および運用効率を維持するために、高精度な切断装置が極めて重要です。良好な状態で保たれた紙切断機は、あらゆる成功した商業印刷施設の基盤であり、切断精度においてわずかでもずれが生じると、大量の材料ロスや生産遅延を招く可能性があります。定期的な保守作業と機械性能との密接な関係を理解することで、施設は設備投資を最大限に活用しつつ、一貫した高品質な出力を確保できます。専門のオペレーターは、予防保守プロトコルが単なるブレードの研ぎ直しを超えており、何千回もの運転サイクルにわたり切断精度を維持するための包括的なキャリブレーション手順を含むことを認識しています。

紙切断機の構成部品とその保守要件の理解

主要なブレード構成部品と摩耗パターン

カッティングブレードは、紙切断機システムにおける出力品質を決定する主要な構成部品です。現代の産業用ブレードは、長期間にわたって鋭い刃先を維持するために特別なコーティングが施された硬化鋼で製造されています。定期的な点検により、刃先の鈍化、微小な欠け(マイクロチッピング)、およびブレード全長にわたる不均一な摩耗といった一般的な摩耗パターンが明らかになります。これらの劣化パターンは切断精度に直接影響を及ぼし、完成品の仕様を満たさない切断品質のばらつきを引き起こす可能性があります。

専門の保守チームが体系的な点検手順を通じてブレードの状態を監視し、劣化の初期兆候を特定します。エッジの幾何学的形状の変化は、顕微鏡観察によって明確に確認でき、鋭い切断刃から徐々に丸みを帯びた形状へと移行する様子が明らかになり、これにより切断抵抗が増大します。このような摩耗特性を理解することで、生産品質の低下が発生する前に品質を維持できるよう、予防的な交換スケジュールを立案することが可能になります。

キャリブレーションシステムおよび高精度機構

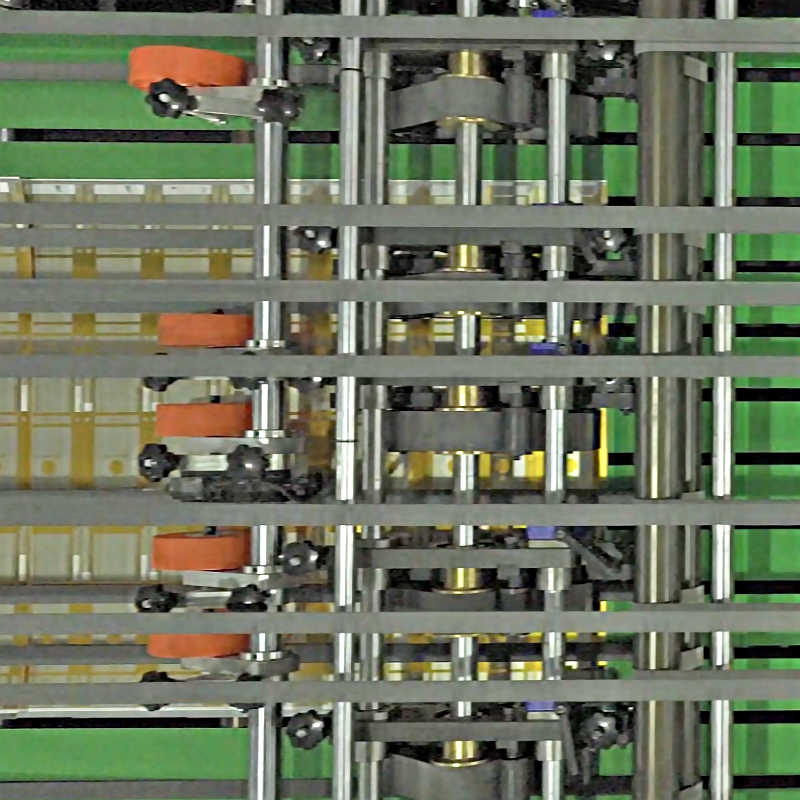

高度な紙切断機の設計には、材質の厚さや密度の変動に対しても切断精度を維持するための洗練されたキャリブレーションシステムが組み込まれています。これらの機構には、調整可能なバックゲージ、プレッシャープレートシステム、および油圧クランプ部品が含まれ、所定の公差を維持するために定期的なキャリブレーションが必要です。キャリブレーションのドリフトは、機械部品の摩耗や熱膨張サイクルといった通常の運転条件下で自然に発生します。

現代の機器に統合されたデジタル計測システムは、切断精度に関するリアルタイムのフィードバックを提供し、作業者が製品品質に影響を及ぼす前にキャリブレーションのドリフトを検出できるようにします。定期的なキャリブレーション手順により、元の工場仕様が復元され、すべての動作パラメーターにわたって一貫した性能が確保されます。これらのシステムは、最適な調整結果を得るために、専門的な知識および高精度の計測器具を必要とします。

保守の怠慢が運用性能に与える影響

生産効率の劣化

不適切な保守作業は、紙切断機の運転全体に連鎖的な影響を及ぼします。その影響は切断速度の低下から始まり、最終的には完全な運転停止に至ります。刃が鈍くなると、きれいな切断を実現するためにより大きな切断圧力が必要となり、駆動システムおよび油圧部品に追加の負荷がかかります。この増加した機械的負荷により、複数のシステム構成部品における摩耗率が加速し、通常の保守間隔を超える複合的な保守要件が生じます。

生産効率は、オペレーターが性能の低下を補うために切断速度を落としたり、複数回通し切断(マルチパス切断)手順を導入したりすることによって低下します。こうした運用上の変更は、日々の生産能力に著しく悪影響を及ぼすと同時に、延長されたセットアップ時間および手動による品質検査手順に伴う人件費の増加も招きます。保守管理が不十分な施設では、適切に保守された設備と比較して、生産性の損失が15%から40%に及ぶとの報告があります。

品質管理の課題と材料のロス

高精度切断作業では、顧客仕様を満たし、材料ロスを最小限に抑えるために、一貫した寸法精度が求められます。保守状態の不良な紙切断機は、不規則な切断面、寸法ばらつき、表面品質の欠陥を生じさせ、完成品を出荷不可の状態にします。品質管理システムはこうしたばらつきを検出し、契約上の義務を果たすために高額な再加工手順や、場合によっては材料の完全な交換を余儀なくされます。

材料ロスの算出結果は、保守管理の怠慢がもたらす経済的影響を明確に示しており、一部の施設では、総材料消費量の10%を超えるロス率が報告されています。高付加価値用途で使用される高級基材では、これらのコストがさらに拡大するため、競争力ある利益率を維持するには予防保全プログラムの実施が不可欠です。先進的な監視システムは、ロス発生パターンを追跡し、保守投資の意思決定を支援する定量的データを提供します。

最適なパフォーマンスを実現する包括的な保守プロトコル

日々の点検と清掃手順

効果的な保守は、生産作業に影響を及ぼす前に潜在的な問題を特定するための体系的な日常点検手順から始まります。適切な点検技術を習得したオペレーターが、ブレード刃先の目視による摩耗状態を確認し、カッティングガイドのアライメント精度をチェックし、体系的な圧力検査を通じて油圧システムの動作を確認します。これらの日常手順は、わずかな時間投資で済む一方で、進行中の保守要件を早期に検出する効果があります。

清掃プロトコルでは、紙切断機の通常運転中に蓄積する紙粉、接着剤残留物、その他の汚染物質を除去します。これらの物質が蓄積すると、高精度機構の動作を妨げ、摩耗速度を加速させる可能性があります。専門的な清掃手順では、感度の高い部品や高精度表面を損傷させることなく汚染物質を効果的に除去できる、適切な溶剤および清掃用具が使用されます。

予定されたキャリブレーションおよび調整手順

体系的なキャリブレーションスケジュールにより、装置の使用寿命全体にわたって一貫した切断精度が確保されます。通常、認証済みの基準標準器を用いた月次精密点検が実施されます。これらの手順では、全切断幅における寸法精度の確認、切断ブレードとバックゲージシステム間の平行度の検査、およびすべての安全インタロック機能の正常動作の確認が行われます。キャリブレーション記録は、予知保全の判断や保証対応要件を支援するための履歴データを提供します。

専門的なキャリブレーション手順には、高精度定規、ダイヤルインジケーター、および数千分の1インチ単位の変化を検出可能な電子測定システムなど、特殊な計測機器が必要です。適切なキャリブレーション技術は、製造元の仕様に従って実施するとともに、測定精度に影響を及ぼす可能性のある温度変化などの環境要因も考慮する必要があります。すべてのキャリブレーション作業に関する記録を作成することで、品質マネジメントシステムの要求事項を満たす監査証跡が確保されます。

高度な保守技術およびモニタリングシステム

予測保全の統合

現代の紙切断機の設計には、高度な監視システムが組み込まれており、機器の実際の状態に基づいた予知保全(予測保全)を可能にしています。これは、任意の時間間隔ではなく、実際の使用状況に基づいて保全を行うものです。振動解析システムは機械的な摩耗パターンを検出し、温度監視は熱応力状態を特定し、切断力の測定は刃物の状態変化を明らかにします。これらの技術により、最適な保全時期を判断するための定量的データが提供されます。

IoT(モノのインターネット)技術の統合により、遠隔監視機能が実現され、生産運転に影響を及ぼす前に、発生しつつある問題を保守担当者に通知できます。クラウドベースのデータ分析システムは、現在の性能指標を過去の傾向と比較し、近い将来の保全要件を示唆するトレンドを特定します。こうした先進的なシステムは、保守スケジュールの最適化を通じて保守コストを削減するとともに、設備の信頼性を向上させます。

自動キャリブレーションおよび調整システム

高度な自動化技術により、統合された測定および調整システムを通じて手動キャリブレーション手順が不要になります。これにより、切断精度が自動的に維持されます。これらのシステムは切断性能を継続的に監視し、通常の摩耗パターンに応じて微調整を実行します。自動化システムは、オペレーターの技能要件を低減するとともに、あらゆる運用条件下で一貫したキャリブレーション精度を確保します。

自己校正機能 紙切断機 設計にはフィードバック制御システムが採用されており、連続的な調整サイクルによって所定の公差が維持されます。こうした高度なシステムは、現在の切断技術の最先端を表しており、前例のない高精度および一貫性を実現するとともに、手動による保守作業の負担を軽減します。高度な自動化技術への投資は、製品品質の向上および運用コストの削減という形で、確実な投資効果をもたらします。

適切な保守投資の経済的メリット

コスト分析と投資収益率

包括的な保守プログラムは、訓練、工具、およびスペアパーツ在庫への多額の初期投資を必要としますが、運用効率の向上およびダウンタイムコストの削減を通じて、莫大なリターンを生み出します。経済分析によると、適切に保守された紙切断機器は、最小限の保守しか受けない機器と比較して、予期せぬ故障が50%少なくなります。こうした信頼性の向上は、直接的に生産能力の増加および緊急修理費用の削減につながります。

保守コストの追跡分析によると、予防保守費用は、適切に実施された場合、通常、設備の所有総コストの20%未満を占めます。一方、設備故障に起因する緊急修理費用および生産中断による損失は、予防保守への投資額をはるかに上回ります。このため、収益性の高い事業運営には、体系的な保守プログラムの導入が不可欠です。財務モデルは、費用対効果の関係を定量化した分析を通じて、保守投資に関する意思決定を支援します。

機器の耐用年数の延長

定期的な保守作業は、紙切断機の使用寿命を大幅に延長します。適切に保守された機器は20年以上にわたり信頼性高く稼働しますが、保守が不十分な機器の平均使用寿命は約10年です。使用寿命の延長により、設備の更新に要する資本支出を削減できると同時に、設備のライフサイクル全体を通じて競争力のある生産能力を維持できます。保守への投資は、資本支出の先送りおよび設備投資に対するリターン向上という形で、長期的に大きな利益をもたらします。

状態監視に基づく部品交換スケジューリングにより、保守間隔を延長するとともに、複数のシステム部品を同時に損傷させるような予期せぬ故障を未然に防止します。戦略的な保守タイミングは、生産中断を最小限に抑えながら、適切な運転条件のもとで部品の使用寿命を最適化します。専門的な保守プログラムでは、即時のコスト負担と長期的な設備保全目標とのバランスを図ります。

よくある質問

紙切断機のブレードはどのくらいの頻度で交換すべきですか

ブレードの交換頻度は、使用強度、材料の種類、切断量によって異なりますが、産業用途では通常、5万回から20万回の切断ごとに交換します。ブレードの状態を定期的に点検することで、不特定のスケジュールよりも正確な交換時期の判断が可能になります。これは、摩耗率が作業条件に応じて大きく変動するためです。専門のオペレーターは、切断品質および必要な切断力の変化を監視し、品質の劣化を防ぎながらブレードの使用寿命を最大限に延ばす最適な交換時期を判断します。

キャリブレーションが必要であることを示す兆候にはどのようなものがありますか

キャリブレーションの注意を要する主要な指標には、規定された公差を超える寸法変動、刃幅にわたる切断圧の不均一性、および切断部品間の目視可能な隙間や位置ずれが含まれます。粗い切断面、寸法のばらつき、材料ロスの増加といった生産品質上の問題は、しばしばキャリブレーションのズレを示しており、専門的な調整が必要です。高精度の基準器を用いた定期的な測定検証により、生産出力品質に影響を及ぼす前にキャリブレーションの問題を検出できます。

保守作業は通常のオペレーターが実施できますか

日常的な清掃、目視点検、および簡単な調整などの基本的な保守手順は、定められた手順に従って訓練を受けたオペレーターが実施できます。一方、複雑なキャリブレーション作業、ブレード交換、油圧システムの保守については、専門的な訓練を受けており、高精度の工具を用いる資格を持つ保守技術者による対応が必要です。適切な訓練プログラムにより、オペレーターは自らの保守責任を理解するとともに、専門的な技術支援を要する状況を的確に認識できるようになります。

予防保全と事後保全のアプローチにおけるコスト差はどのくらいですか

予防保全プログラムは、ダウンタイム、緊急修理、生産損失を含む総所有コストを考慮した場合、通常、対応型保全手法に比べて60~70%程度のコスト削減が可能です。緊急修理では、部品の迅速な納入や残業手当などが必要となることが多く、これらは計画保全にかかる費用を大幅に上回る傾向があります。包括的なコスト分析により、予防保全への投資は、設備の信頼性向上および業務中断の低減を通じて、大きな経済的便益をもたらすことが明らかになっています。