Les opérations d'impression industrielle dépendent fortement d'équipements de découpe de précision pour maintenir les normes de qualité et l'efficacité opérationnelle. Une machine à couper le papier bien entretenue constitue la pierre angulaire de tout atelier d'impression commerciale performant, car même de légères déviations dans la précision de coupe peuvent entraîner des pertes importantes de matériaux et des retards de production. Comprendre la relation critique entre les pratiques régulières d'entretien et les performances de la machine permet aux installations de maximiser leur investissement matériel tout en garantissant une qualité constante des produits finis. Les opérateurs professionnels savent que les protocoles d'entretien préventif vont bien au-delà d'un simple aiguisage des lames et englobent des procédures complètes d'étalonnage destinées à préserver la précision de coupe sur des milliers de cycles opérationnels.

Compréhension des composants d'une machine à couper le papier et de leurs besoins en entretien

Composants essentiels de la lame et modes d'usure

La lame de coupe constitue le composant principal déterminant la qualité de sortie dans tout système de machine à couper le papier. Les lames industrielles modernes sont fabriquées en acier trempé et dotées de revêtements spécialisés conçus pour maintenir des bords tranchants sur de longues périodes d’utilisation. Un examen régulier révèle des modes d’usure courants, notamment l’émoussage du bord, des micro-ébréchures et une répartition inégale de l’usure sur la longueur de la lame. Ces phénomènes de dégradation affectent directement la précision de la coupe et peuvent introduire des variations de qualité de coupe qui compromettent les spécifications du produit fini.

Des équipes professionnelles de maintenance surveillent l’état des lames grâce à des protocoles d’inspection systématiques permettant d’identifier les premiers signes avant-coureurs de dégradation. Les modifications de la géométrie des tranchants deviennent visibles lors d’un examen microscopique, révélant la transition progressive d’arêtes de coupe acérées vers des profils arrondis qui augmentent la résistance à la coupe. La compréhension de ces caractéristiques d’usure permet d’établir un calendrier de remplacement préventif, empêchant ainsi toute dégradation de la qualité avant qu’elle n’affecte le rendement de production.

Systèmes d’étalonnage et mécanismes de précision

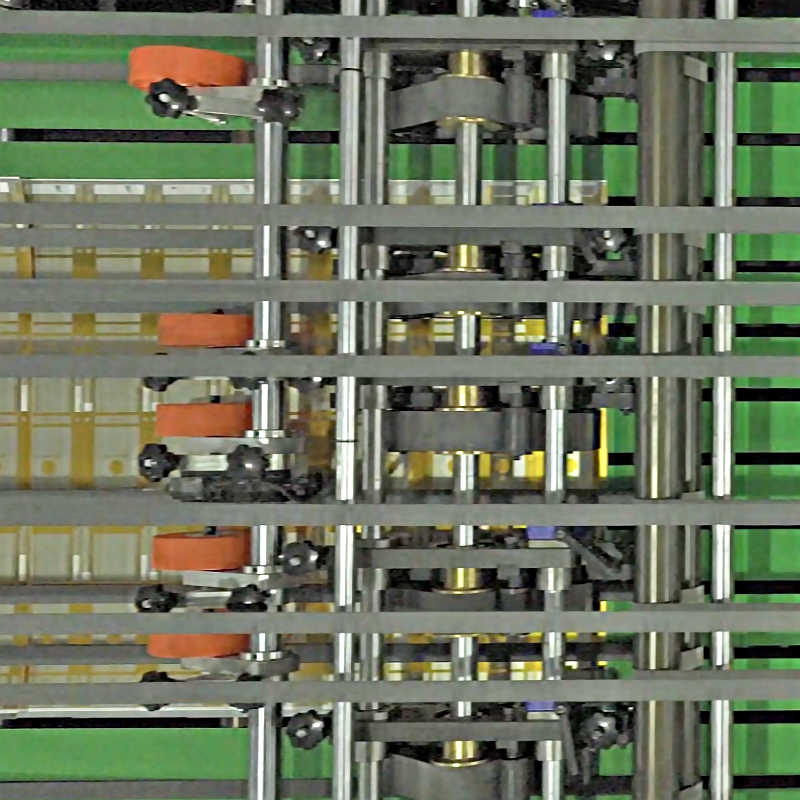

Les conceptions avancées de machines à couper le papier intègrent des systèmes d’étalonnage sophistiqués qui préservent la précision de coupe quelle que soit l’épaisseur et la densité des matériaux traités. Ces mécanismes comprennent notamment des butées arrière réglables, des systèmes de plaques de pression et des composants de serrage hydraulique, tous nécessitant un étalonnage périodique afin de respecter les tolérances spécifiées. Une dérive de l’étalonnage se produit naturellement au cours du fonctionnement normal, car les composants mécaniques subissent usure et cycles d’expansion thermique.

Les systèmes de mesure numériques intégrés dans les équipements modernes fournissent un retour d'information en temps réel sur la précision de la découpe, permettant aux opérateurs de détecter une dérive de l’étalonnage avant qu’elle n’affecte la qualité du produit. Des procédures régulières d’étalonnage restaurent les spécifications d’origine de l’usine, garantissant des performances constantes sur l’ensemble des paramètres opérationnels. Ces systèmes exigent des connaissances spécialisées ainsi que des outils de mesure de précision afin d’obtenir des résultats optimaux lors des réglages.

Incidence du négligement de la maintenance sur les performances opérationnelles

Dégradation de l’efficacité de production

Des pratiques d'entretien inadéquates engendrent des effets en cascade sur l’ensemble des opérations des machines à couper le papier, commençant par une réduction de la vitesse de coupe et aboutissant à des pannes complètes. Des lames émoussées nécessitent une pression de coupe accrue pour obtenir des découpes nettes, ce qui exerce une contrainte supplémentaire sur les systèmes d’entraînement et les composants hydrauliques. Cette contrainte mécanique accrue accélère les taux d’usure de plusieurs composants du système, entraînant des besoins d’entretien cumulatifs qui dépassent les intervalles de service normaux.

Le débit de production diminue, car les opérateurs compensent la baisse de performance en réduisant la vitesse de coupe ou en mettant en œuvre des procédures de découpe en plusieurs passes. Ces adaptations opérationnelles affectent fortement la capacité de production quotidienne tout en augmentant les coûts de main-d’œuvre liés à des temps de préparation prolongés et à des procédures manuelles d’inspection qualité. Les installations souffrant d’un défaut d’entretien signalent des pertes de productivité allant de quinze à quarante pour cent par rapport à des équipements correctement entretenus.

Défis liés au contrôle qualité et gaspillage de matériaux

Les opérations de découpe précise exigent une précision dimensionnelle constante afin de répondre aux spécifications des clients et de minimiser le gaspillage de matériaux. Une machine à couper le papier mal entretenue produit des bords de coupe irréguliers, des variations dimensionnelles et des défauts de qualité de surface qui rendent les produits finis inadaptés à la livraison. Les systèmes de contrôle qualité détectent ces écarts, ce qui nécessite des procédures de reprise coûteuses ou un remplacement intégral des matériaux pour respecter les obligations contractuelles.

Les calculs de gaspillage de matériaux illustrent l’impact économique du défaut d’entretien, certains sites signalant des taux de déchets supérieurs à dix pour cent de la consommation totale de matériaux. L’utilisation de substrats haut de gamme dans des applications à forte valeur ajoutée amplifie ces coûts, rendant ainsi les programmes de maintenance préventive indispensables pour préserver des marges bénéficiaires concurrentielles. Des systèmes de surveillance avancés suivent les schémas de génération de déchets, fournissant des données quantitatives qui étayent les décisions d’investissement en matière de maintenance.

Protocoles de maintenance complets pour des performances optimales

Procédures d'inspection et de nettoyage quotidiennes

Une maintenance efficace commence par des routines d’inspection quotidiennes structurées permettant de détecter les problèmes potentiels avant qu’ils n’affectent les opérations de production. Les opérateurs, formés aux bonnes techniques d’inspection, examinent les tranchants des lames pour repérer toute usure visible, vérifient l’alignement précis des guides de coupe et contrôlent le fonctionnement du système hydraulique au moyen de vérifications systématiques de la pression. Ces procédures quotidiennes nécessitent un investissement minimal en temps tout en permettant une détection précoce des besoins d’entretien émergents.

Les protocoles de nettoyage éliminent la poussière de papier, les résidus d’adhésif et autres contaminants qui s’accumulent pendant le fonctionnement normal de toute machine à couper le papier. Ces matériaux peuvent perturber le fonctionnement des mécanismes de précision et accélérer les taux d’usure s’ils sont autorisés à s’accumuler. Les procédures professionnelles de nettoyage utilisent des solvants et des outils de nettoyage adaptés, capables d’éliminer efficacement les contaminants sans endommager les composants sensibles ni les surfaces de précision.

Procédures programmées d’étalonnage et de réglage

Les calendriers systématiques d’étalonnage garantissent une précision constante de la découpe tout au long de la durée de service de l’équipement, généralement par des contrôles de précision mensuels effectués à l’aide d’étalons de référence certifiés. Ces procédures vérifient l’exactitude dimensionnelle sur toute la largeur de découpe, contrôlent le parallélisme entre la lame de coupe et les systèmes de butée arrière, et confirment le bon fonctionnement de tous les dispositifs de verrouillage de sécurité. Les enregistrements d’étalonnage fournissent des données historiques qui soutiennent les décisions de maintenance prédictive et répondent aux exigences de conformité aux garanties.

Les procédures de calibrage professionnel exigent du matériel de mesure spécialisé, notamment des règles de précision, des comparateurs mécaniques et des systèmes électroniques de mesure capables de détecter des variations mesurées au millième de pouce. La technique appropriée de calibrage suit les spécifications du fabricant tout en tenant compte des facteurs environnementaux, tels que les variations de température, qui peuvent affecter la précision des mesures. La documentation de toutes les activités de calibrage permet de créer des pistes d’audit répondant aux exigences du système de management de la qualité.

Technologies avancées de maintenance et systèmes de surveillance

Intégration de la maintenance prédictive

Les conceptions modernes de machines à couper le papier intègrent des systèmes de surveillance sophistiqués qui permettent d’adopter des approches de maintenance prédictive fondées sur l’état réel de l’équipement, plutôt que sur des intervalles de temps arbitraires. Les systèmes d’analyse des vibrations détectent les motifs d’usure mécanique, la surveillance de la température identifie les conditions de contrainte thermique, et la mesure de la force de coupe révèle les changements d’état des lames. Ces technologies fournissent des données quantitatives qui soutiennent des décisions optimales concernant le moment opportun pour effectuer la maintenance.

L’intégration de la technologie de l’Internet des objets (IoT) permet une surveillance à distance capable d’alerter le personnel de maintenance sur l’apparition de problèmes avant qu’ils n’affectent les opérations de production. Les systèmes d’analyse des données basés sur le cloud comparent les indicateurs de performance actuels aux tendances historiques, afin d’identifier des évolutions révélatrices d’une maintenance imminente. Ces systèmes avancés réduisent les coûts de maintenance tout en améliorant la fiabilité des équipements grâce à une planification optimisée des interventions.

Systèmes automatisés d’étalonnage et de réglage

Les technologies avancées d'automatisation éliminent les procédures de calibrage manuel grâce à des systèmes intégrés de mesure et de réglage qui maintiennent automatiquement la précision de coupe. Ces systèmes surveillent en continu les performances de coupe et appliquent des micro-réglages permettant de compenser les usures normales.

Auto-étalonnage machine de découpe de papier les conceptions intègrent des systèmes de commande par retour d'information qui préservent les tolérances spécifiées grâce à des cycles continus de réglage. Ces systèmes sophistiqués représentent l'état actuel de la technologie de coupe, offrant une précision et une constance sans précédent tout en réduisant les besoins d'entretien manuel. L'investissement dans des technologies d'automatisation avancées génère des retours sur investissement sous forme d'une amélioration de la qualité des produits et d'une réduction des coûts opérationnels.

Avantages économiques d'un investissement adéquat dans la maintenance

Analyse des coûts et retour sur investissement

Les programmes complets de maintenance nécessitent un investissement initial important en formation, en outils et en stock de pièces détachées, mais génèrent des retours substantiels grâce à une amélioration de l’efficacité opérationnelle et à une réduction des coûts liés aux temps d’arrêt. Une analyse économique démontre que les machines à couper le papier correctement entretenues connaissent cinquante pour cent moins de pannes imprévues que les équipements bénéficiant d’une attention minimale en matière de maintenance. Ces améliorations de fiabilité se traduisent directement par une augmentation de la capacité de production et une réduction des coûts de réparations d’urgence.

Le suivi des coûts de maintenance révèle que les dépenses liées à la maintenance préventive représentent généralement moins de vingt pour cent des coûts totaux de possession des équipements lorsqu’elles sont correctement mises en œuvre. Les coûts de réparation d’urgence et les pertes de production dues aux pannes d’équipements dépassent largement les investissements consacrés à la maintenance préventive, ce qui rend les programmes de maintenance structurés essentiels au maintien d’une exploitation rentable. La modélisation financière appuie les décisions d’investissement en matière de maintenance grâce à une analyse quantitative des rapports coûts-avantages.

Durée de vie prolongée des équipements

Les pratiques d'entretien régulier prolongent considérablement la durée de vie des machines à couper le papier : un équipement correctement entretenu fonctionne de manière fiable pendant vingt ans ou plus, contre une durée de vie moyenne de dix ans pour un équipement négligé. Une durée de vie prolongée réduit les coûts de remplacement du matériel d'investissement tout en préservant des capacités de production concurrentielles durant l'ensemble du cycle de vie de l'équipement. L'investissement dans l'entretien porte ses fruits grâce au report des dépenses d'investissement et à l'amélioration du retour sur investissement lié à l'équipement.

L'ordonnancement du remplacement des composants, fondé sur la surveillance de leur état, permet d'allonger les intervalles d'entretien tout en évitant les pannes imprévues susceptibles d'endommager simultanément plusieurs composants du système. Un calendrier stratégique de l'entretien limite au maximum les perturbations de la production tout en optimisant la durée de vie des composants grâce à des conditions de fonctionnement appropriées. Les programmes professionnels d'entretien équilibrent les coûts immédiats et les objectifs à long terme de préservation de l'équipement.

FAQ

À quelle fréquence les lames des machines à couper le papier doivent-elles être remplacées ?

La fréquence de remplacement des lames dépend de l’intensité d’utilisation, des types de matériaux et du volume de découpe, mais elle varie généralement entre 50 000 et 200 000 coupes pour les applications industrielles. Un contrôle régulier de l’état de la lame fournit de meilleurs indicateurs pour déterminer le moment opportun du remplacement que des calendriers arbitraires, car les taux d’usure varient considérablement selon les conditions de fonctionnement. Les opérateurs qualifiés surveillent la qualité de la découpe et les exigences en matière de force appliquée afin de déterminer le moment optimal du remplacement, ce qui permet d’éviter toute dégradation de la qualité tout en maximisant la durée de vie utile de la lame.

Quels sont les signes indiquant qu’un étalonnage est nécessaire ?

Les indicateurs clés nécessitant une attention particulière en matière d'étalonnage comprennent les variations dimensionnelles dépassant les tolérances spécifiées, une pression de coupe inégale sur la largeur de la lame, ainsi que des écarts ou un désalignement visibles entre les composants de coupe. Des problèmes de qualité de production tels que des bords de coupe rugueux, une incohérence dimensionnelle ou une augmentation des déchets matériels signalent souvent une dérive de l’étalonnage, nécessitant un réglage professionnel. La vérification régulière des mesures à l’aide d’étalons de précision permet de détecter les problèmes d’étalonnage avant qu’ils n’affectent la qualité de la production.

Les procédures de maintenance peuvent-elles être effectuées par des opérateurs habituels ?

Les procédures d'entretien de base, notamment le nettoyage quotidien, l'inspection visuelle et les réglages simples, peuvent être effectuées par des opérateurs formés suivant des protocoles établis. Les procédures complexes de calibrage, le remplacement des lames et l'entretien du système hydraulique nécessitent une formation spécialisée ainsi que des outils de précision, généralement confiés à des techniciens de maintenance qualifiés. Des programmes de formation appropriés garantissent que les opérateurs comprennent bien leurs responsabilités en matière d'entretien tout en sachant identifier les situations qui exigent une assistance technique professionnelle.

Quelle est la différence de coût entre les approches d'entretien préventif et curatif ?

Les programmes de maintenance préventive coûtent généralement soixante à soixante-dix pour cent moins cher que les approches de maintenance réactive, si l’on prend en compte les coûts totaux de possession, y compris les temps d’arrêt, les réparations d’urgence et les pertes de production. Les réparations d’urgence nécessitent souvent une livraison accélérée des pièces et des heures supplémentaires, dont les coûts dépassent nettement ceux de la maintenance planifiée. Une analyse globale des coûts démontre que l’investissement dans la maintenance préventive génère des avantages économiques substantiels grâce à une fiabilité accrue des équipements et à une réduction des perturbations opérationnelles.

Table des Matières

- Compréhension des composants d'une machine à couper le papier et de leurs besoins en entretien

- Incidence du négligement de la maintenance sur les performances opérationnelles

- Protocoles de maintenance complets pour des performances optimales

- Technologies avancées de maintenance et systèmes de surveillance

- Avantages économiques d'un investissement adéquat dans la maintenance

-

FAQ

- À quelle fréquence les lames des machines à couper le papier doivent-elles être remplacées ?

- Quels sont les signes indiquant qu’un étalonnage est nécessaire ?

- Les procédures de maintenance peuvent-elles être effectuées par des opérateurs habituels ?

- Quelle est la différence de coût entre les approches d'entretien préventif et curatif ?