Priemyselné tlačové operácie výrazne závisia od presných rezacích zariadení, aby sa udržali štandardy kvality a prevádzková účinnosť. Dobrze udržiavaný stroj na rezy papiera predstavuje kľúčový prvok každej úspešnej komerčnej tlačiarne, kde už aj minimálne odchýlky v reznej presnosti môžu spôsobiť významné odpadové množstvo materiálu a oneskorenia výroby. Porozumenie kritického vzťahu medzi pravidelnými údržbovými postupmi a výkonom stroja pomáha prevádzkam maximalizovať investíciu do svojich zariadení a zároveň zabezpečiť konzistentnú kvalitu výstupu. Profesionálni obsluhoví pracovníci si uvedomujú, že protiopatrenia údržby sa rozširujú ďaleko za jednoduché ostrenie noža a zahŕňajú komplexné kalibračné postupy, ktoré udržiavajú reznu presnosť počas tisícov prevádzkových cyklov.

Pochopenie zložiek stroja na rezy papiera a ich požiadaviek na údržbu

Základné časti noža a vzory opotrebenia

Rezný kotúč slúži ako hlavná súčiastka určujúca kvalitu výstupu v akomkoľvek systéme stroja na strihanie papiera. Moderné priemyselné kotúče sú vyrobené z kalenej ocele a majú špeciálne povlaky, ktoré sú navrhnuté tak, aby udržiavali ostré rezné hrany počas dlhodobého používania. Pravidelná kontrola odhaľuje bežné vzory opotrebovania, vrátane zaoblenia rezných hraní, mikroštiepenia a nerovnomerného opotrebovania pozdĺž dĺžky kotúča. Tieto degradačné vzory priamo ovplyvňujú reznú presnosť a môžu spôsobiť odchýlky v kvalite rezu, čím sa naruší splnenie špecifikácií hotového výrobku.

Profesionálne tímy pre údržbu monitorujú stav rezacích čepeľov prostredníctvom systematických kontrolných protokolov, ktoré identifikujú skoré príznaky degradácie. Zmeny geometrie hrany sa stávajú zrejmými mikroskopickou skúškou a odhaľujú postupný prechod od ostrých rezných hrán k zaobleným profilom, čo zvyšuje rezný odpor. Porozumenie týmto charakteristikám opotrebovania umožňuje predbežné plánovanie výmeny a tak zabráni degradácii kvality ešte predtým, než by to ovplyvnilo výrobný výstup.

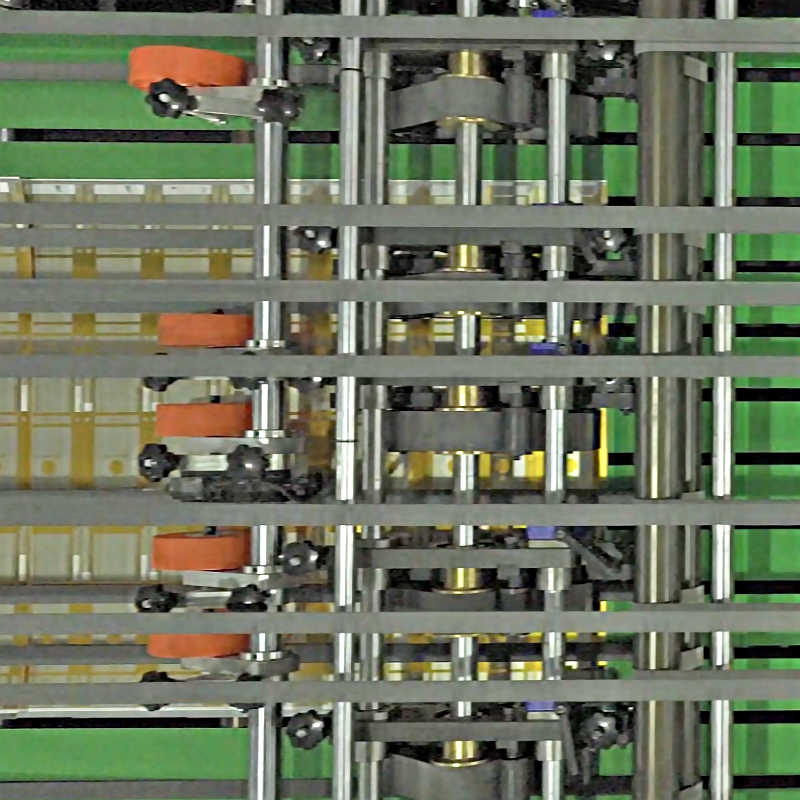

Kalibračné systémy a presné mechanizmy

Pokročilé návrhy strojov na režanie papiera zahŕňajú sofistikované kalibračné systémy, ktoré udržiavajú reznú presnosť pri rôznych hrúbkach a hustotách materiálov. Medzi tieto mechanizmy patria nastaviteľné zadné meracie zariadenia, systémy tlakových dosiek a hydraulické upínacie komponenty, ktoré vyžadujú pravidelnú kalibráciu na udržanie špecifikovaných tolerancií. Kalibračný posun sa vyskytuje prirodzene počas bežnej prevádzky, keď mechanické komponenty podliehajú opotrebovaniu a cyklom tepelnej expanzie.

Digitálne meracie systémy integrované do moderného vybavenia poskytujú reálny časový spätný vzťah k presnosti rezných operácií, čo umožňuje obsluhe zistiť odchýlku kalibrácie ešte predtým, než ovplyvní kvalitu výrobkov. Pravidelné kalibračné postupy obnovujú pôvodné továrenské špecifikácie a zabezpečujú konzistentný výkon vo všetkých prevádzkových parametroch. Na dosiahnutie optimálnych výsledkov úpravy tieto systémy vyžadujú špecializované znalosti a presné meracie nástroje.

Dopad zanedbávania údržby na prevádzkový výkon

Zníženie výrobného výkonu

Nedostatočné postupy údržby spôsobujú reťazové účinky v celom prevádzkovom cykle strojov na rezanie papiera, začínajúc zníženou rýchlosťou rezu a končiac úplným výpadkom prevádzky. Tupé nože vyžadujú zvýšený tlak pri reze, aby sa dosiahli čisté rezy, čo spôsobuje dodatočné zaťaženie pohonných systémov a hydraulických komponentov. Toto zvýšené mechanické zaťaženie urýchľuje opotrebovanie viacerých komponentov systému a vytvára kumulatívne požiadavky na údržbu, ktoré presahujú bežné intervaly servisovania.

Výrobný výkon trpí, keď operátori kompenzujú pokles výkonnosti znížením rýchlosti rezu alebo zavedením postupov rezu v niekoľkých prechodoch. Tieto prevádzkové úpravy výrazne ovplyvňujú dennú výrobnú kapacitu a súčasne zvyšujú náklady na prácu spojené s predĺženými časmi nastavovania a manuálnymi postupmi kontrol kvality. V podnikoch, kde je údržba zanedbaná, sa hlásia straty produktivity v rozmedzí od pätnástich do štyridsiatich percent v porovnaní so správne udržiavaným vybavením.

Výzvy kontroly kvality a odpad materiálu

Operácie presného rezného spracovania vyžadujú konzistentnú rozmerovú presnosť, aby sa splnili požiadavky zákazníkov a minimalizoval odpad materiálu. Zle udržiavaný stroj na rezanie papiera vytvára nepravidelné rezné okraje, rozmerové odchýlky a defekty povrchovej kvality, ktoré spôsobia, že hotové výrobky nie sú vhodné na dodanie. Systémy kontroly kvality tieto odchýlky zisťujú, čo vyžaduje nákladné opätovné spracovanie alebo úplnú výmenu materiálu, aby sa splnili zmluvné záväzky.

Výpočty odpadu materiálu ilustrujú ekonomický dopad zanedbávania údržby, pričom niektoré zariadenia uvádzajú mieru odpadu presahujúcu desať percent celkovej spotreby materiálu. Vysokohodnotné podklady používané v aplikáciách s vysokou hodnotou tieto náklady ešte zvyšujú, čo robí preventívne programy údržby nevyhnutnými pre udržanie konkurencieschopných ziskových marží. Pokročilé monitorovacie systémy sledujú vzory vzniku odpadu a poskytujú kvantitatívne údaje, ktoré podporujú rozhodovanie o investíciách do údržby.

Komplexné protokoly údržby pre optimálny výkon

Procedúry denných inšpekcií a čistenia

Účinná údržba začína štruktúrovanými dennými kontrolnými postupmi, ktoré identifikujú potenciálne problémy ešte predtým, než ovplyvnia výrobné operácie. Operátori, ktorí sú vyškolení v správnych technikách kontroly, skúmajú hrany nožov na viditeľné opotrebovanie, kontrolujú presnosť zarovnania vodičov rezu a overujú prevádzku hydraulického systému prostredníctvom systematických kontrol tlaku. Tieto denné postupy vyžadujú minimálny časový záväzok a zároveň umožňujú včasnú detekciu vznikajúcich požiadaviek na údržbu.

Protokoly čistenia odstraňujú papierový prach, lepidlové zvyšky a iné kontaminanty, ktoré sa počas bežnej prevádzky akéhokoľvek stroja na strihanie papiera hromadia. Tieto látky môžu narušiť presné mechanizmy a zrýchliť mieru opotrebovania, ak sa im dovolí hromadiť sa. Profesionálne postupy čistenia využívajú vhodné rozpúšťadlá a čistiaci náradie, ktoré účinne odstraňujú kontaminanty bez poškodenia citlivých komponentov alebo presných povrchov.

Plánované kalibračné a nastavovacie postupy

Systematické kalibračné plány zabezpečujú konzistentnú reznú presnosť počas celej životnosti zariadenia, zvyčajne sa pri tom vykonávajú mesačné presné kontroly s použitím certifikovaných referenčných noriem. Tieto postupy overujú rozmernú presnosť v celej šírke rezu, kontrolujú rovnobežnosť medzi rezným nožom a systémom zadnej meracej zarážky a potvrdzujú správnu funkciu všetkých bezpečnostných zámkov. Záznamy o kalibrácii poskytujú historické údaje, ktoré podporujú rozhodovanie v rámci prediktívnej údržby a splnenie požiadaviek na záruku.

Profesionálne kalibračné postupy vyžadujú špeciálne meracie zariadenia, vrátane presných pravítok, ručičkových indikátorov a elektronických meracích systémov schopných detekovať odchýlky merané v tisícinách palca. Správna kalibračná technika sa riadi špecifikáciami výrobcu a zároveň berie do úvahy environmentálne faktory, ako sú napríklad teplotné kolísania, ktoré môžu ovplyvniť presnosť merania. Dokumentovanie všetkých kalibračných aktivít vytvára auditné stopy, ktoré podporujú požiadavky systému manažmentu kvality.

Pokročilé technológie údržby a monitorovacie systémy

Integrácia prediktívnej údržby

Moderné návrhy strojov na režanie papiera zahŕňajú sofistikované monitorovacie systémy, ktoré umožňujú prediktívny prístup k údržbe na základe skutočného stavu zariadenia namiesto ľubovoľných časových intervalov. Systémy analýzy vibrácií detegujú mechanické opotrobovacie vzory, monitorovanie teploty identifikuje podmienky tepelného zaťaženia a meranie rezných síl odhaľuje zmeny v stave reznej čepele. Tieto technológie poskytujú kvantitatívne údaje, ktoré podporujú optimálne rozhodnutia o čase vykonania údržby.

Integrácia technológie Internet vecí (IoT) umožňuje možnosti diaľkového monitorovania, ktoré upozorňujú personál zodpovedný za údržbu na vznikajúce problémy ešte predtým, než ovplyvnia výrobné operácie. Cloudové systémy analýzy údajov porovnávajú aktuálne výkonnostné ukazovatele s historickými vzormi a identifikujú trendy, ktoré naznačujú blížiace sa požiadavky na údržbu. Tieto pokročilé systémy znížia náklady na údržbu a zároveň zvýšia spoľahlivosť zariadení optimalizáciou plánovania servisných zásahov.

Automatické systémy kalibrácie a nastavenia

Pokročilé technológie automatizácie eliminujú manuálne kalibračné postupy prostredníctvom integrovaných systémov merania a nastavovania, ktoré automaticky udržiavajú presnosť rezu. Tieto systémy neustále monitorujú výkon rezu a vykonávajú mikronastavenia, ktoré kompenzujú bežné opotrebenie. Automatizované systémy znížia požiadavky na odborné znalosti obsluhy a zároveň zabezpečia konzistentnú presnosť kalibrácie za všetkých prevádzkových podmienok.

Samokalibračné rezač na papier návrhy zahŕňajú systémy spätnej väzby, ktoré udržiavajú špecifikované tolerancie prostredníctvom nepretržitých cyklov nastavovania. Tieto pokročilé systémy predstavujú súčasný stav technológií rezania a ponúkajú bezprecedentnú presnosť a konzistenciu pri súčasnom znížení požiadaviek na manuálnu údržbu. Investícia do pokročilých technológií automatizácie sa vypláca prostredníctvom zlepšenej kvality výrobkov a znížených prevádzkových nákladov.

Ekonomické výhody investícií do správnej údržby

Analýza nákladov a návratnosť investícií

Komplexné programy údržby vyžadujú významné počiatočné investície do školenia, nástrojov a zásob náhradných dielov, avšak generujú významné návraty prostredníctvom zlepšenej prevádzkovej efektívnosti a znížených nákladov na výpadky. Ekonomická analýza ukazuje, že stroje na režanie papiera, ktoré sú správne udržiavané, zažívajú o päťdesiat percent menej neočakávaných porúch v porovnaní so strojmi, ktorým je venovaná minimálna údržba. Tieto zlepšenia spoľahlivosti sa priamo prejavujú zvýšením výrobnej kapacity a znížením nákladov na núdzové opravy.

Sledovanie nákladov na údržbu odhaľuje, že náklady na preventívnu údržbu zvyčajne predstavujú menej ako dvadsať percent celkových nákladov na vlastníctvo vybavenia, ak je táto údržba správne implementovaná. Náklady na núdzové opravy a straty výroby spôsobené výpadkami vybavenia výrazne presahujú investície do preventívnej údržby, čo robí štruktúrované programy údržby nevyhnutnými pre ziskový chod podniku. Finančné modelovanie podporuje rozhodovanie o investíciách do údržby prostredníctvom kvantitatívnej analýzy vzťahov medzi nákladmi a prínosmi.

Predĺžená životnosť zariadení

Pravidelné údržbové postupy výrazne predlžujú životnosť strojov na režanie papiera, pričom správne udržiavané zariadenia spoľahlivo fungujú dvadsať rokov alebo viac, v porovnaní s priemernou životnosťou desať rokov pre zanedbané zariadenia. Predĺžená životnosť znižuje náklady na náhradu kapitálového vybavenia a zároveň udržiava konkurencieschopné výrobné kapacity počas celého životného cyklu zariadenia. Investície do údržby prinášajú výhody vo forme odložených kapitálových výdavkov a zlepšeného návratu investícií do vybavenia.

Plánovanie výmeny komponentov na základe monitorovania stavu predlžuje intervaly údržby a zároveň zabraňuje neočakávaným poruchám, ktoré môžu súčasne poškodiť viaceré komponenty systému. Stratégické plánovanie údržby minimalizuje prerušenie výroby a zároveň optimalizuje životnosť komponentov prostredníctvom vhodných prevádzkových podmienok. Profesionálne programy údržby vyvážajú okamžité náklady so stratégiou dlhodobej ochrany vybavenia.

Často kladené otázky

Ako často je potrebné meniť nože stroja na režanie papiera

Frekvencia výmeny čepeľov závisí od intenzity používania, typov materiálov a objemu rezných prác, avšak v priemyselných aplikáciách sa zvyčajne pohybuje od každých 50 000 do 200 000 rezov. Pravidelná kontrola stavu čepeľov poskytuje presnejšie indikátory vhodného času na výmenu ako ľubovoľné plánované termíny, pretože rýchlosť opotrebovania sa výrazne líši v závislosti od prevádzkových podmienok. Profesionálni obsluhoví pracovníci sledujú kvalitu rezu a požadovanú reznú silu, aby určili optimálny čas výmeny čepeľov – tým sa predchádza zhoršeniu kvality a súčasne sa maximalizuje životnosť čepeľov.

Aké sú príznaky, ktoré naznačujú, že je potrebná kalibrácia?

Kľúčové ukazovatele, ktoré vyžadujú pozornosť pri kalibrácii, zahŕňajú rozmerové odchýlky presahujúce stanovené tolerancie, nerovnomerný rezný tlak po celej šírke noža a viditeľné medzery alebo nesúlad medzi rezacími komponentmi. Problémy s kvalitou výroby, ako napríklad hrubé rezné okraje, rozmerová nekonzistentnosť alebo zvýšené odpadové množstvo materiálu, často signalizujú posun kalibrácie, ktorý vyžaduje odbornú úpravu. Pravidelné overovanie meraní pomocou presných referenčných noriem umožňuje zistiť problémy s kalibráciou ešte predtým, než ovplyvnia kvalitu výrobného výstupu.

Môžu údržbové postupy vykonávať bežní obsluhoví pracovníci

Základné postupy údržby, vrátane denného čistenia, vizuálnej kontrolы a jednoduchých nastavení, môžu vykonávať školení operátori podľa stanovenej príručky. Komplexné kalibračné postupy, výmena nožov a údržba hydraulického systému vyžadujú špeciálny výcvik a presné nástroje, ktoré zvyčajne používajú kvalifikovaní technici z oblasti údržby. Správne školiace programy zabezpečujú, aby operátori pochopili svoje povinnosti v oblasti údržby a súčasne rozpoznali situácie, keď je potrebná odborná technická podpora.

Aký je rozdiel v nákladoch medzi preventívnym a reaktívnym prístupom k údržbe?

Preventívne údržbové programy zvyčajne stojia o šesťdesiat až sedemdesiat percent menej ako reaktívne prístupy k údržbe, ak sa zohľadnia celkové náklady na vlastníctvo vrátane výpadkov prevádzky, núdzových opráv a strát výroby. Núdzové opravy často vyžadujú expedované dodanie dielov a pracovnú dobu nad rámec plánu s príslušnými nákladmi, ktoré výrazne presahujú náklady na plánovanú údržbu. Komplexná analýza nákladov preukazuje, že investície do preventívnej údržby prinášajú významné ekonomické výhody prostredníctvom zlepšenej spoľahlivosti zariadení a zníženia prevádzkových porúch.