Industrielle Druckprozesse sind stark von Präzisionsschneidemaschinen abhängig, um Qualitätsstandards und betriebliche Effizienz zu gewährleisten. Eine gut gewartete Papierschneidemaschine stellt die Grundlage jeder erfolgreichen gewerblichen Druckerei dar, da bereits geringfügige Abweichungen bei der Schnittgenauigkeit erheblichen Materialverlust und Produktionsverzögerungen verursachen können. Das Verständnis der entscheidenden Beziehung zwischen regelmäßigen Wartungsmaßnahmen und Maschinenleistung hilft Betrieben, ihre Investitionen in Geräte optimal auszuschöpfen und gleichzeitig eine konsistente Ausgabegüte sicherzustellen. Erfahrene Fachkräfte wissen, dass präventive Wartungsprotokolle weit über das einfache Schärfen der Messer hinausgehen und umfassende Kalibrierungsverfahren umfassen, die die Schnittpräzision über Tausende von Betriebszyklen hinweg aufrechterhalten.

Verständnis der Komponenten einer Papierschneidemaschine und ihrer Wartungsanforderungen

Wesentliche Messerkomponenten und Verschleißmuster

Die Schneidklinge stellt die zentrale Komponente dar, die die Ausgabegüte in jedem Papierschneidemaschinensystem bestimmt. Moderne industrielle Klingen bestehen aus gehärtetem Stahl und weisen spezielle Beschichtungen auf, die darauf ausgelegt sind, scharfe Schneiden über längere Einsatzzeiträume hinweg zu bewahren. Regelmäßige Inspektionen zeigen häufige Verschleißmuster wie Abrundung der Schneide, Mikroabsplitterungen und ungleichmäßige Verschleißverteilung entlang der Klinge. Diese Verschleißmuster beeinflussen die Schnittgenauigkeit unmittelbar und können Schwankungen in der Schnittqualität verursachen, die die Spezifikationen des Endprodukts beeinträchtigen.

Professionelle Wartungsteams überwachen den Zustand der Messer mittels systematischer Inspektionsprotokolle, die erste Anzeichen einer Verschlechterung erkennen lassen. Änderungen der Kanten-Geometrie werden durch mikroskopische Untersuchung sichtbar und zeigen den schrittweisen Übergang von scharfen Schneidkanten zu abgerundeten Profilen, die den Schneidewiderstand erhöhen. Das Verständnis dieser Verschleißmerkmale ermöglicht eine proaktive Planung des Austauschs, wodurch eine Qualitätsminderung verhindert wird, bevor sie sich auf die Produktionsleistung auswirkt.

Kalibrierungssysteme und Präzisionsmechanismen

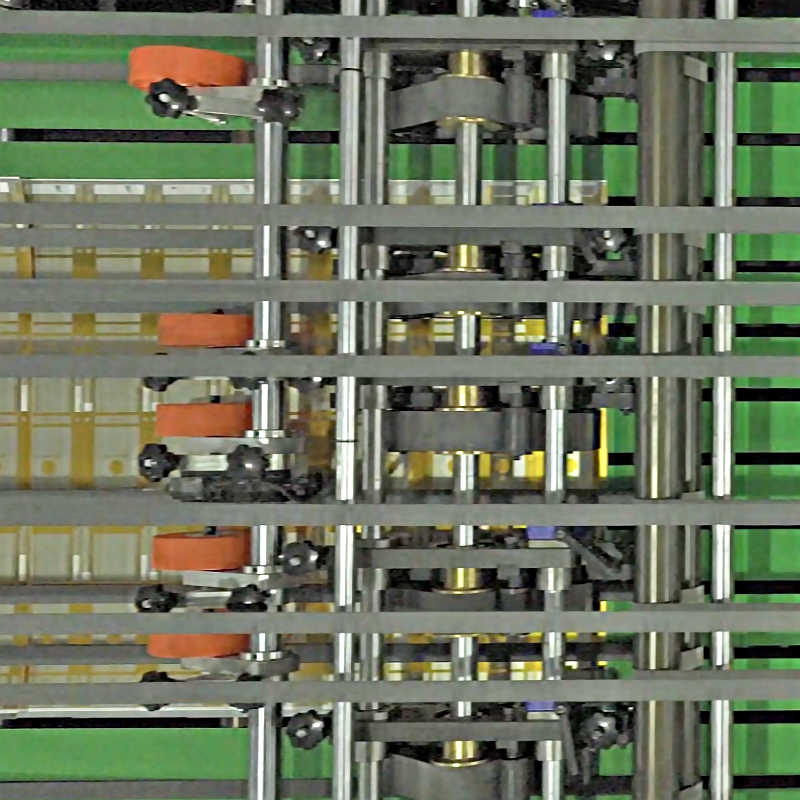

Moderne Konstruktionen von Papierschneidemaschinen integrieren hochentwickelte Kalibrierungssysteme, die die Schnittgenauigkeit bei unterschiedlichen Materialstärken und -dichten gewährleisten. Zu diesen Mechanismen zählen einstellbare Anschlaglineale, Druckplattensysteme sowie hydraulische Spannkomponenten, die in regelmäßigen Abständen kalibriert werden müssen, um die vorgegebenen Toleranzen einzuhalten. Kalibrierungsdrift tritt im Rahmen des normalen Betriebs naturgemäß auf, da mechanische Komponenten Verschleiß und thermischen Ausdehnungszyklen unterliegen.

Digitale Messsysteme, die in moderne Geräte integriert sind, liefern Echtzeit-Feedback zur Schnittgenauigkeit und ermöglichen es den Bedienern, Kalibrierungsabweichungen zu erkennen, bevor sie die Produktqualität beeinträchtigen. Regelmäßige Kalibrierungsverfahren stellen die ursprünglichen Werkspezifikationen wieder her und gewährleisten eine konsistente Leistung über alle Betriebsparameter hinweg. Für diese Systeme ist spezialisiertes Fachwissen sowie Präzisionsmesstechnik erforderlich, um optimale Justierungsergebnisse zu erzielen.

Auswirkungen der Vernachlässigung von Wartung auf die betriebliche Leistung

Abnahme der Produktionseffizienz

Unzureichende Wartungspraktiken führen zu sich verstärkenden Effekten im gesamten Betrieb von Papierschneidemaschinen – beginnend mit einer verminderten Schnittgeschwindigkeit und fortschreitend bis hin zu vollständigen Betriebsausfällen. Abgestumpfte Messer erfordern einen erhöhten Schnittdruck, um saubere Schnitte zu erzielen, was zusätzliche Belastung der Antriebssysteme und hydraulischen Komponenten verursacht. Diese erhöhte mechanische Belastung beschleunigt die Verschleißraten mehrerer Systemkomponenten und führt zu sich kumulierenden Wartungsanforderungen, die über die normalen Serviceintervalle hinausgehen.

Die Produktionsleistung sinkt, da die Bediener durch eine Verringerung der Schnittgeschwindigkeit oder durch die Anwendung mehrstufiger Schneidverfahren auf die nachlassende Leistung reagieren. Diese betrieblichen Anpassungen beeinträchtigen die tägliche Produktionskapazität erheblich und erhöhen gleichzeitig die Personalkosten infolge verlängerter Rüstzeiten sowie manueller Qualitätsprüfverfahren. Betriebe, die eine Vernachlässigung der Wartung erfahren, berichten über Produktivitätseinbußen zwischen fünfzehn und vierzig Prozent im Vergleich zu ordnungsgemäß gewarteten Maschinen.

Herausforderungen bei der Qualitätskontrolle und Materialverschwendung

Präzisions-Schneidoperationen erfordern eine konsistente Maßgenauigkeit, um die Kundenanforderungen zu erfüllen und die Materialverschwendung zu minimieren. Eine schlecht gewartete Papierschneidemaschine erzeugt unregelmäßige Schnittkanten, Abweichungen in den Abmessungen sowie Oberflächenqualitätsmängel, wodurch die fertigen Produkte für die Auslieferung ungeeignet werden. Qualitätskontrollsysteme erkennen diese Abweichungen und machen teure Nacharbeit oder sogar einen vollständigen Ersatz des Materials erforderlich, um vertragliche Verpflichtungen einzuhalten.

Berechnungen zur Materialverschwendung verdeutlichen die wirtschaftlichen Auswirkungen einer vernachlässigten Wartung: Einige Betriebe berichten über Verschwendungsquoten, die zehn Prozent des gesamten Materialverbrauchs überschreiten. Hochwertige Substrate, die bei anspruchsvollen Anwendungen eingesetzt werden, verstärken diese Kosten zusätzlich, weshalb präventive Wartungsprogramme unverzichtbar sind, um wettbewerbsfähige Gewinnmargen zu sichern. Fortschrittliche Überwachungssysteme erfassen Muster der Materialverschwendung und liefern quantitative Daten, die Entscheidungen über Wartungsinvestitionen unterstützen.

Umfassende Wartungsprotokolle für optimale Leistung

Tägliche Inspektions- und Reinigungsverfahren

Eine wirksame Wartung beginnt mit strukturierten täglichen Inspektionsroutinen, die potenzielle Probleme erkennen, bevor sie den Produktionsbetrieb beeinträchtigen. Operatoren, die in korrekten Inspektionsverfahren geschult sind, prüfen die Schneidkanten auf sichtbaren Verschleiß, überprüfen die Führungsschienen auf Ausrichtungsgenauigkeit und verifizieren den Betrieb des Hydrauliksystems durch systematische Druckprüfungen. Diese täglichen Verfahren erfordern nur einen geringen Zeitaufwand und ermöglichen dennoch eine frühzeitige Erkennung sich abzeichnender Wartungsanforderungen.

Reinigungsprotokolle entfernen Papierstaub, Klebstoffrückstände und andere Verunreinigungen, die sich während des normalen Betriebs jeder Papierschneidemaschine ansammeln. Diese Stoffe können Präzisionsmechanismen stören und die Verschleißrate beschleunigen, wenn sie sich ansammeln dürfen. Professionelle Reinigungsverfahren verwenden geeignete Lösemittel und Reinigungswerkzeuge, um Verunreinigungen effektiv zu entfernen, ohne empfindliche Komponenten oder Präzisionsflächen zu beschädigen.

Geplante Kalibrierungs- und Justierverfahren

Systematische Kalibrierungspläne gewährleisten über die gesamte Nutzungsdauer der Anlage eine konsistente Schnittgenauigkeit; üblicherweise werden hierzu monatliche Präzisionsprüfungen unter Verwendung zertifizierter Referenzstandards durchgeführt. Diese Verfahren überprüfen die Maßgenauigkeit über die gesamte Schnittbreite, prüfen die Parallelität zwischen Schneidmesser und Anschlagssystem sowie die ordnungsgemäße Funktion aller Sicherheitsverriegelungen. Die Kalibrierungsprotokolle liefern historische Daten, die Entscheidungen im Rahmen der vorausschauenden Wartung sowie die Einhaltung von Garantieanforderungen unterstützen.

Professionelle Kalibrierverfahren erfordern spezialisierte Messgeräte, darunter Präzisionslineale, Tasteruhren und elektronische Messsysteme, die in der Lage sind, Abweichungen im Bereich von Tausendstel Zoll zu erfassen. Die korrekte Kalibriertechnik folgt den Herstellerangaben und berücksichtigt dabei Umgebungsfaktoren wie Temperaturschwankungen, die die Messgenauigkeit beeinflussen können. Die Dokumentation aller Kalibrieraktivitäten erstellt Audit-Trail-Unterlagen, die die Anforderungen an das Qualitätsmanagementsystem unterstützen.

Fortgeschrittene Wartungstechnologien und Überwachungssysteme

Integration vorhersagender Wartung

Moderne Papier-Schneidemaschinen-Designs integrieren hochentwickelte Überwachungssysteme, die vorausschauende Wartungsansätze auf der Grundlage des tatsächlichen Gerätezustands – und nicht willkürlicher Zeitintervalle – ermöglichen. Schwingungsanalyse-Systeme erkennen mechanische Verschleißmuster, Temperaturüberwachung identifiziert thermische Belastungszustände, und die Messung der Schneidkraft zeigt Veränderungen im Zustand der Schneidklinge auf. Diese Technologien liefern quantitative Daten, die fundierte Entscheidungen zum optimalen Zeitpunkt für Wartungsmaßnahmen unterstützen.

Die Integration von Internet-of-Things-Technologie ermöglicht Fernüberwachungsfunktionen, die das Wartungspersonal vor sich entwickelnden Problemen warnen, noch bevor diese die Produktionsabläufe beeinträchtigen. Cloud-basierte Datenanalysesysteme vergleichen aktuelle Leistungskennzahlen mit historischen Mustern und identifizieren Trends, die auf bevorstehende Wartungsanforderungen hindeuten. Diese fortschrittlichen Systeme senken die Wartungskosten und steigern gleichzeitig die Zuverlässigkeit der Anlagen durch eine optimierte Serviceplanung.

Automatisierte Kalibrierungs- und Justiersysteme

Moderne Automatisierungstechnologien eliminieren manuelle Kalibrierungsverfahren durch integrierte Mess- und Justiersysteme, die die Schnittgenauigkeit automatisch aufrechterhalten. Diese Systeme überwachen kontinuierlich die Schnittleistung und führen Mikrojustierungen durch, die sich an typischen Verschleißmustern ausrichten. Automatisierte Systeme verringern die erforderlichen Fachkenntnisse des Bedieners und gewährleisten dabei eine konsistente Kalibrierungsgenauigkeit unter allen Betriebsbedingungen.

Selbstkalibrierend papierbeschneidungsgerät die Konstruktionen beinhalten Regelkreissysteme mit Rückkopplung, die vorgegebene Toleranzen durch fortlaufende Justierzyklen einhalten. Diese hochentwickelten Systeme repräsentieren den aktuellen Stand der Schnitttechnologie und bieten bisher unerreichte Genauigkeit und Konsistenz bei gleichzeitiger Reduzierung des manuellen Wartungsaufwands. Die Investition in fortschrittliche Automatisierungstechnologie lohnt sich durch verbesserte Produktqualität und gesunkene Betriebskosten.

Wirtschaftliche Vorteile einer angemessenen Wartungsinvestition

Kostenanalyse und Return on Investment

Umfassende Wartungsprogramme erfordern erhebliche Vorinvestitionen in Schulungen, Werkzeuge und Ersatzteilebestände, generieren jedoch beträchtliche Erträge durch verbesserte Betriebseffizienz und geringere Kosten für Ausfallzeiten. Eine wirtschaftliche Analyse zeigt, dass ordnungsgemäß gewartete Papierstanzmaschinen fünfzig Prozent weniger unerwartete Ausfälle aufweisen als Maschinen, die nur minimal gewartet werden. Diese Zuverlässigkeitssteigerungen führen unmittelbar zu einer erhöhten Produktionskapazität und geringeren Kosten für Notreparaturen.

Die Verfolgung der Wartungskosten zeigt, dass die Aufwendungen für präventive Wartung bei ordnungsgemäßer Umsetzung typischerweise weniger als zwanzig Prozent der gesamten Anlagenbesitzkosten ausmachen. Die Kosten für Notreparaturen sowie die Produktionsausfallverluste im Zusammenhang mit Anlagenausfällen übersteigen die Investitionen in präventive Wartung bei weitem, weshalb strukturierte Wartungsprogramme für rentable Betriebsabläufe unerlässlich sind. Finanzmodelle unterstützen Entscheidungen zu Wartungsinvestitionen durch eine quantitative Analyse der Kosten-Nutzen-Beziehungen.

Verlängerte Lebensdauer der Geräte

Regelmäßige Wartungsmaßnahmen verlängern die Lebensdauer von Papierschneidemaschinen erheblich: Bei sachgemäßer Wartung arbeiten die Geräte zuverlässig zwanzig Jahre oder länger, im Vergleich zur durchschnittlichen Lebensdauer von zehn Jahren bei vernachlässigter Wartung. Eine verlängerte Nutzungsdauer senkt die Kosten für den Ersatz von Investitionsgütern und erhält gleichzeitig wettbewerbsfähige Produktionskapazitäten über den gesamten Lebenszyklus der Anlage hinweg. Die Investition in Wartung amortisiert sich durch aufgeschobene Kapitalausgaben und eine verbesserte Rendite der Anlageninvestition.

Die Planung des Austauschs von Komponenten basierend auf Zustandsüberwachung verlängert die Wartungsintervalle und verhindert gleichzeitig unvorhergesehene Ausfälle, die mehrere Systemkomponenten gleichzeitig beschädigen können. Eine strategisch geplante Wartung minimiert Störungen im Produktionsbetrieb und optimiert die Nutzungsdauer der Komponenten durch geeignete Betriebsbedingungen. Professionelle Wartungsprogramme gewichten kurzfristige Kosten gegen langfristige Ziele der Anlagenpflege ab.

FAQ

Wie oft sollten die Messer einer Papierschneidemaschine ausgetauscht werden?

Die Austauschhäufigkeit der Klinge hängt von der Intensität der Nutzung, den Materialarten und dem Schnittvolumen ab; typischerweise liegt sie bei industriellen Anwendungen zwischen 50.000 und 200.000 Schnitten. Regelmäßige Inspektionen des Klingen-Zustands liefern zuverlässigere Hinweise für den optimalen Austauschzeitpunkt als willkürliche Zeitpläne, da sich die Verschleißraten je nach Betriebsbedingungen erheblich unterscheiden. Fachkundige Bediener überwachen die Schnittqualität und die erforderlichen Schnittkräfte, um den idealen Austauschzeitpunkt zu bestimmen – so wird eine Qualitätsminderung verhindert und gleichzeitig die Standzeit der Klinge maximiert.

Welche Anzeichen deuten darauf hin, dass eine Kalibrierung erforderlich ist?

Zu den Schlüsselindikatoren, die eine Kalibrierungsanpassung erfordern, zählen Abmessungsabweichungen, die die vorgegebenen Toleranzen überschreiten, eine ungleichmäßige Schneidkraft über die Messerbreite sowie sichtbare Lücken oder Fehlausrichtungen zwischen den Schneidkomponenten. Produktionsqualitätsprobleme wie raue Schnittkanten, Abmessungsinkonsistenzen oder erhöhter Materialabfall weisen häufig auf eine Kalibrierungsdrift hin, die eine fachmännische Nachjustierung erfordert. Regelmäßige Messverifikationen mithilfe präziser Referenzstandards ermöglichen die frühzeitige Erkennung von Kalibrierungsproblemen, bevor sie die Qualität der Produktionsergebnisse beeinträchtigen.

Können Wartungsarbeiten von regulären Bedienern durchgeführt werden?

Grundlegende Wartungsmaßnahmen wie tägliche Reinigung, Sichtprüfung und einfache Justierungen können von geschulten Bedienern gemäß festgelegter Protokolle durchgeführt werden. Komplexe Kalibrierungsverfahren, Austausch von Schneidklingen sowie Wartung des Hydrauliksystems erfordern spezielle Schulungen und Präzisionswerkzeuge und werden in der Regel von qualifizierten Wartungstechnikern durchgeführt. Gut strukturierte Schulungsprogramme stellen sicher, dass die Bediener ihre Wartungsverantwortlichkeiten verstehen und gleichzeitig Situationen erkennen, in denen fachkundige technische Unterstützung erforderlich ist.

Wie hoch ist der Kostenunterschied zwischen präventiver und reaktiver Wartung?

Präventive Wartungsprogramme kosten in der Regel sechzig bis siebzig Prozent weniger als reaktive Wartungsansätze, wenn die gesamten Besitzkosten – einschließlich Ausfallzeiten, Notreparaturen und Produktionsverlusten – berücksichtigt werden. Notreparaturen erfordern häufig beschleunigte Teilelieferung und Überstundenvergütung, deren Kosten deutlich über den Kosten für geplante Wartungsmaßnahmen liegen. Eine umfassende Kostenanalyse zeigt, dass die Investition in präventive Wartung erhebliche wirtschaftliche Vorteile durch verbesserte Anlagenzuverlässigkeit und geringere betriebliche Störungen bietet.

Inhaltsverzeichnis

- Verständnis der Komponenten einer Papierschneidemaschine und ihrer Wartungsanforderungen

- Auswirkungen der Vernachlässigung von Wartung auf die betriebliche Leistung

- Umfassende Wartungsprotokolle für optimale Leistung

- Fortgeschrittene Wartungstechnologien und Überwachungssysteme

- Wirtschaftliche Vorteile einer angemessenen Wartungsinvestition

-

FAQ

- Wie oft sollten die Messer einer Papierschneidemaschine ausgetauscht werden?

- Welche Anzeichen deuten darauf hin, dass eine Kalibrierung erforderlich ist?

- Können Wartungsarbeiten von regulären Bedienern durchgeführt werden?

- Wie hoch ist der Kostenunterschied zwischen präventiver und reaktiver Wartung?