تعتمد عمليات الطباعة الصناعية اعتمادًا كبيرًا على معدات القطع الدقيقة للحفاظ على معايير الجودة والكفاءة التشغيلية. ويمثِّل جهاز قص الورق، الذي يتم صيانته جيدًا، حجر الزاوية في أي منشأة تجارية ناجحة للطباعة، حيث يمكن أن تؤدي أدنى الانحرافات في دقة القص إلى هدرٍ كبير في المواد وتأخيرات إنتاجية. ويساعد فهم العلاقة الحاسمة بين ممارسات الصيانة المنتظمة وأداء الماكينة المنشآتَ على تعظيم استثمارها في المعدات مع ضمان ثبات جودة الإخراج. ويُدرك المشغلون المحترفون أن بروتوكولات الصيانة الوقائية تمتد بعيدًا عن عملية شحذ الشفرة البسيطة، بل تشمل إجراءات معايرة شاملة تحافظ على دقة القص عبر آلاف الدورات التشغيلية.

فهم مكونات جهاز قص الورق ومتطلبات صيانتها

المكونات الأساسية للشفرة وأنماط التآكل

تشكل شفرة القطع المكوّن الرئيسي الذي يُحدِّد جودة الناتج في أي نظام ماكينة قص ورقي. وتتميَّز الشفرات الصناعية الحديثة بتصنيعها من الفولاذ المُصلَّب مع طلاءات متخصصة مُصمَّمة للحفاظ على حِدَّة الحواف خلال فترات الاستخدام الطويلة. ويُظهر الفحص الدوري أنماط اهتراء شائعة تشمل تبلُّد الحافة، وتشقُّق الحواف الدقيق (الميكروي)، وتوزيع الاهتراء غير المتساوي عبر طول الشفرة. وهذه الأنماط التدهورية تؤثِّر تأثيرًا مباشرًا على دقة القطع، وقد تُسبِّب تبايناتٍ في جودة القطع تُهدِّد مواصفات المنتج النهائي.

تقوم فرق الصيانة الاحترافية برصد حالة الشفرات من خلال بروتوكولات تفتيش منهجية تُحدِّد علامات التحذير المبكرة للتدهور. وتظهر التغيرات في هندسة الحواف بوضوحٍ من خلال الفحص المجهرى، ما يكشف عن الانتقال التدريجى من الحواف الحادة القاطعة إلى الملامح المستديرة التى تزيد من مقاومة القطع. ويساعد فهم خصائص التآكل هذه فى جدولة الاستبدال الاستباقي لمنع تدهور الجودة قبل أن يؤثر على إنتاجية العملية.

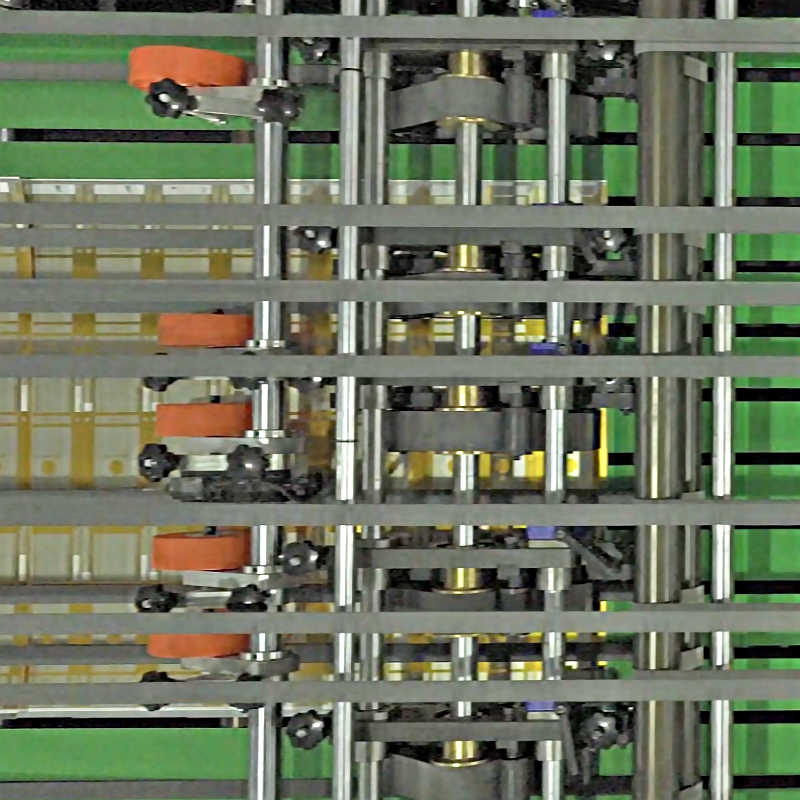

أنظمة المعايرة والآليات الدقيقة

تضم تصاميم آلات قص الورق المتقدمة أنظمة معايرة متطورة تحافظ على دقة القطع عبر اختلاف سماكات وكثافات المواد. وتشمل هذه الآليات أجهزة قياس خلفية قابلة للضبط، وأنظمة ألواح الضغط، ومكونات التثبيت الهيدروليكية التى تتطلب معايرة دورية للحفاظ على التحملات المحددة. ويحدث انحراف المعايرة بشكل طبيعى أثناء التشغيل العادى نتيجة اهتراء المكونات الميكانيكية ودورات التمدد الحرارى.

توفر أنظمة القياس الرقمية المدمجة في المعدات الحديثة تغذيةً راجعةً فوريةً حول دقة القطع، مما يمكن المشغلين من اكتشاف الانحراف في المعايرة قبل أن يؤثر على جودة المنتج. وتُعيد إجراءات المعايرة الدورية استعادة المواصفات الأصلية للمصنع، مما يضمن أداءً متسقًّا عبر جميع المعايير التشغيلية. وتحتاج هذه الأنظمة إلى معرفةٍ متخصصة وأدوات قياس دقيقة لتحقيق نتائج ضبطٍ مثلى.

أثر إهمال الصيانة على الأداء التشغيلي

انحدار كفاءة الإنتاج

تؤدي ممارسات الصيانة غير الكافية إلى آثار متراكبة تشمل جميع عمليات ماكينة قص الورق، بدءًا من انخفاض سرعة القطع وصولًا إلى فشل تشغيلي تام. فتحتاج الشفرات البالية إلى ضغط قصٍّ أكبر لتحقيق قطع نظيف، مما يُثبِّت إجهادًا إضافيًّا على أنظمة الدفع والمكونات الهيدروليكية. ويؤدي هذا الإجهاد الميكانيكي المتزايد إلى تسريع معدلات التآكل عبر مكونات متعددة في النظام، ما يخلق متطلبات صيانة متراكمة تفوق فترات الخدمة الاعتيادية.

ويتضرر إنتاجية التصنيع حيث يلجأ المشغلون للتعويض عن الانخفاض في الأداء بتخفيض سرعة القطع أو تطبيق إجراءات قص متعدد المرات. وتؤثر هذه التعديلات التشغيلية تأثيرًا كبيرًا على السعة الإنتاجية اليومية، مع ازدياد تكاليف العمالة الناتجة عن أوقات الإعداد الممتدة وإجراءات الفحص النوعي اليدوي. وتبلغ خسائر الإنتاجية التي تُبلَّغ عنها المنشآت التي تعاني من إهمال الصيانة من خمسة عشر إلى أربعين في المئة مقارنةً بالمعدات التي تخضع لصيانة منتظمة وسليمة.

تحديات مراقبة الجودة وهدر المواد

تتطلب عمليات القطع الدقيقة دقة أبعادية ثابتة لتلبية مواصفات العملاء وتقليل هدر المواد. وتؤدي آلة قص الورق التي لا تُحتفظ بها بشكل جيد إلى إنتاج حواف قطع غير منتظمة، وتباينات في الأبعاد، وعيوب في جودة السطح، ما يجعل المنتجات النهائية غير صالحة للتسليم. وتكتشف أنظمة مراقبة الجودة هذه التباينات، مما يستدعي إجراء عمليات إعادة معالجة مكلفة أو استبدال كامل للمواد لضمان الوفاء بالالتزامات التعاقدية.

وتُظهر حسابات هدر المواد الأثر الاقتصادي لإهمال الصيانة، حيث أبلغت بعض المرافق عن معدلات هدر تجاوزت عشرة في المئة من إجمالي استهلاك المواد. كما أن الركائز عالية الجودة المستخدمة في التطبيقات ذات القيمة العالية تضخّم هذه التكاليف، ما يجعل برامج الصيانة الوقائية ضروريةً للحفاظ على هوامش ربح تنافسية. وتتعقب أنظمة المراقبة المتقدمة أنماط تولُّد الهدر، وتوفر بيانات كمية تدعم قرارات الاستثمار في الصيانة.

بروتوكولات الصيانة الشاملة لأداءٍ مثالي

إجراءات الفحص اليومي والتنظيف

تبدأ الصيانة الفعّالة بإجراءات تفتيش يومية منظمة تُحدِّد المشكلات المحتملة قبل أن تؤثِّر على عمليات الإنتاج. ويقوم المشغلون المدربون على تقنيات التفتيش السليمة بفحص حواف الشفرات للبحث عن علامات التآكل المرئي، والتحقق من دقة محاذاة أدلة القطع، والتأكد من عمل النظام الهيدروليكي عبر إجراء فحوصات منهجية للضغط. وتتطلب هذه الإجراءات اليومية استثماراً ضئيلاً من الوقت، مع كونها توفر في المقابل اكتشافاً مبكراً للاحتياجات الناشئة المتعلقة بالصيانة.

تهدف بروتوكولات التنظيف إلى إزالة غبار الورق وبقايا المواد اللاصقة وغيرها من الملوثات التي تتراكم أثناء التشغيل العادي لأي ماكينة قص ورق. ويمكن لهذه المواد أن تعرقل آلية الدقة وتسرّع معدلات التآكل إذا سُمح لها بالتراكم. وتستخدم إجراءات التنظيف الاحترافية المذيبات وأدوات التنظيف المناسبة التي تزيل الملوثات بكفاءة دون الإضرار بالمكونات الحساسة أو الأسطح الدقيقة.

إجراءات المعايرة والضبط المجدولة

تضمن جداول المعايرة النظامية دقة القطع المتسقة طوال عمر المعدات التشغيلي، وعادةً ما تشمل إجراء فحوصات دقة شهرية باستخدام معايير مرجعية معتمدة. وتتحقق هذه الإجراءات من الدقة البُعدية عبر عرض منطقة القطع بالكامل، وتتحقق من توازي شفرة القطع ونظام المقياس الخلفي، وتؤكد التشغيل السليم لجميع أجهزة القفل الأمني. وتوفر سجلات المعايرة بيانات تاريخية تدعم اتخاذ قرارات الصيانة التنبؤية ومتطلبات الامتثال للضمان.

تتطلب إجراءات المعايرة الاحترافية معدات قياس متخصصة، تشمل المساطر الدقيقة، وأجهزة المؤشرات الدوارة، وأنظمة القياس الإلكترونية القادرة على كشف التغيرات التي تُقاس بالألف من الإنش. وتتبع تقنية المعايرة السليمة مواصفات الشركة المصنعة مع أخذ العوامل البيئية في الاعتبار، مثل التغيرات في درجة الحرارة التي قد تؤثر على دقة القياس. وتوفر توثيق جميع أنشطة المعايرة سجلاً تدقيقياً يدعم متطلبات نظام إدارة الجودة.

تقنيات الصيانة المتقدمة وأنظمة المراقبة

تكامل الصيانة التنبؤية

تتضمن تصاميم آلات قص الورق الحديثة أنظمة رصد متطورة تتيح اعتماد نُهُج الصيانة التنبؤية استنادًا إلى الحالة الفعلية للمعدات بدلًا من فترات زمنية عشوائية. وتكتشف أنظمة تحليل الاهتزاز أنماط التآكل الميكانيكي، بينما تحدد أنظمة مراقبة درجة الحرارة حالات الإجهاد الحراري، وتكشف قياسات قوة القطع عن التغيرات في حالة الشفرات. وتوفر هذه التقنيات بيانات كمية تدعم اتخاذ قراراتٍ مثلى بشأن توقيت الصيانة.

ويُمكِّن دمج تقنية إنترنت الأشياء (IoT) من إمكانية الرصد عن بُعد، التي تُرسل تنبيهات إلى موظفي الصيانة حول المشكلات الناشئة قبل أن تؤثر على عمليات الإنتاج. وتقوم أنظمة تحليل البيانات المستندة إلى السحابة بمقارنة مقاييس الأداء الحالية بأنماط الأداء التاريخية، لتحديد الاتجاهات التي تشير إلى اقتراب متطلبات الصيانة. وتقلل هذه الأنظمة المتقدمة من تكاليف الصيانة مع تحسين موثوقية المعدات عبر جدولة الخدمات بشكل مُثَمَّن.

أنظمة المعايرة والضبط الآلية

تُلغي تقنيات الأتمتة المتقدمة إجراءات المعايرة اليدوية من خلال أنظمة متكاملة للقياس والضبط التي تحافظ تلقائيًا على دقة القطع. وتراقب هذه الأنظمة باستمرار أداء عملية القطع وتنفّذ تعديلات دقيقةً تعوّض أنماط التآكل الطبيعية. كما تقلل الأنظمة الآلية من متطلبات المهارة اليدوية للمُشغِّل، مع ضمان دقة متسقة في المعايرة تحت جميع ظروف التشغيل.

مُعايرة ذاتية ماكينة قص الورق تدمج التصاميم أنظمة تحكُّم بالاستجابة التغذوية التي تحافظ على التسامحات المحددة من خلال دورات ضبط مستمرة. وتمثل هذه الأنظمة المتطورة أحدث ما وصلت إليه تقنيات القطع، حيث توفر دقةً وثباتًا غير مسبوقين مع خفض متطلبات الصيانة اليدوية. ويؤتي الاستثمار في تقنيات الأتمتة المتقدمة ثماره من خلال تحسين جودة المنتجات وتخفيض التكاليف التشغيلية.

الفوائد الاقتصادية للاستثمار في الصيانة السليمة

تحليل التكلفة وعائد الاستثمار

تتطلب برامج الصيانة الشاملة استثمارًا كبيرًا مبدئيًّا في التدريب والأدوات ومخزون قطع الغيار، لكنها تُحقِّق عوائد كبيرة من خلال تحسين الكفاءة التشغيلية وتقليل تكاليف توقُّف المعدات عن العمل. ويُظهر التحليل الاقتصادي أن معدات آلات قص الورق التي تُصان بشكلٍ سليم تتعرَّض لانقطاعات غير متوقَّعة بنسبة أقل بنسبة خمسين في المئة مقارنةً بالمعدات التي تتلقى حدًّا أدنى من اهتمام الصيانة. وتنعكس هذه التحسينات في موثوقية المعدات مباشرةً في زيادة القدرة الإنتاجية وتخفيض تكاليف الإصلاحات الطارئة.

يكشف تتبع تكاليف الصيانة أن نفقات الصيانة الوقائية تمثِّل عادةً أقل من عشرين في المئة من إجمالي تكاليف امتلاك المعدات عند تنفيذها بشكلٍ سليم. وتفوق تكاليف الإصلاح الطارئ وخسائر تعطُّل الإنتاج المرتبطة بفشل المعدات بكثيرٍ استثمارات الصيانة الوقائية، ما يجعل البرامج المنظمة للصيانة ضروريةً لضمان عمليات مربحة. وتدعم النمذجة المالية قرارات الاستثمار في مجال الصيانة من خلال التحليل الكمي للعلاقات بين التكاليف والفوائد.

تمديد عمر المعدات التشغيلي

تُطيل ممارسات الصيانة الدورية عمر آلة قص الورق التشغيلي بشكلٍ كبير، حيث تعمل المعدات التي تتم صيانتها بشكلٍ سليم بموثوقيةٍ تصل إلى عشرين عامًا أو أكثر، مقارنةً بمتوسط عمر افتراضي يبلغ عشر سنوات للمعدات غير المُصانة. ويؤدي إطالة العمر التشغيلي إلى خفض تكاليف استبدال المعدات الرأسمالية، مع الحفاظ على القدرات الإنتاجية التنافسية طوال دورة حياة المعدات. كما تُحقِّق استثمارات الصيانة عوائدٍ من خلال تأجيل النفقات الرأسمالية وتحسين العائد على الاستثمار في المعدات.

ويُمكِّن جدولة استبدال المكونات استنادًا إلى مراقبة الحالة من إطالة فترات الخدمة، مع منع الأعطال المفاجئة التي قد تتسبب في تلف عدة مكونات نظامية في وقتٍ واحد. وتقلل التوقيت الاستراتيجي للصيانة من انقطاع الإنتاج إلى أدنى حدٍ ممكن، مع تحسين عمر المكونات التشغيلي عبر توفير ظروف تشغيل مناسبة. وتوازن برامج الصيانة الاحترافية بين التكاليف الفورية وأهداف الحفاظ على المعدات على المدى الطويل.

الأسئلة الشائعة

ما التكرار الموصى به لاستبدال شفرات آلة قص الورق؟

تعتمد تكرار استبدال الشفرة على شدة الاستخدام وأنواع المواد وحجم القطع، ولكنها عادةً تتراوح بين كل ٥٠٬٠٠٠ و٢٠٠٬٠٠٠ قطعة في التطبيقات الصناعية. وتُوفِّر الفحوصات الدورية لحالة الشفرة مؤشرات أكثر دقة لتوقيت الاستبدال مقارنةً بالجداول الزمنية التعسفية، نظراً لأن معدلات التآكل تتفاوت اختلافاً كبيراً باختلاف ظروف التشغيل. ويقوم المشغلون المحترفون برصد جودة القطع ومتطلبات القوة اللازمة للقطع لتحديد التوقيت الأمثل لاستبدال الشفرة، وذلك لمنع تدهور الجودة مع تحقيق أقصى استفادة ممكنة من عمر الشفرة الافتراضي.

ما هي العلامات التي تشير إلى الحاجة إلى المعايرة؟

تشمل المؤشرات الرئيسية التي تتطلب اهتمامًا متعلقًا بالمعايرة التغيرات البُعدية التي تتجاوز التسامحات المحددة، وضغط القطع غير المتساوي عبر عرض الشفرة، والفتحات المرئية أو عدم المحاذاة بين مكونات القطع. وغالبًا ما تشير مشكلات جودة الإنتاج مثل الحواف الخشنة الناتجة عن القطع، أو عدم الاتساق البُعدي، أو زيادة هدر المواد إلى انحراف في المعايرة يتطلب ضبطًا احترافيًّا. وتُمكِّن عمليات التحقق الدورية من القياسات باستخدام معايير دقيقة من اكتشاف مشكلات المعايرة قبل أن تؤثر على جودة ناتج الإنتاج.

هل يمكن لمشغِّلي الخط العاديّين أداء إجراءات الصيانة؟

تشمل إجراءات الصيانة الأساسية التنظيف اليومي، والفحص البصري، والتعديلات البسيطة التي يمكن أن يقوم بها المشغلون المدربون وفقًا للبروتوكولات المُعتمدة. أما إجراءات المعايرة المعقدة، واستبدال الشفرات، وصيانة النظام الهيدروليكي فهي تتطلب تدريبًا متخصصًا وأدوات دقيقة، وتُنفَّذ عادةً بواسطة فنيي صيانة مؤهلين. وتضمن برامج التدريب المناسبة أن يفهم المشغلون مسؤولياتهم في مجال الصيانة، وأن يتعرفوا في الوقت نفسه على الحالات التي تتطلب دعمًا فنيًّا احترافيًّا.

ما الفرق في التكلفة بين نهجي الصيانة الوقائية والتصحيحية؟

عادةً ما تكلّف برامج الصيانة الوقائية ستين إلى سبعين في المئة أقل من نُهج الصيانة التصحيحية عند أخذ تكاليف الملكية الإجمالية بعين الاعتبار، بما في ذلك تكاليف توقُّف المعدات عن العمل والإصلاحات الطارئة والخسائر في الإنتاج. وغالبًا ما تتطلب الإصلاحات الطارئة تسليمَ قطع الغيار بشكل عاجل وتكاليف عمل إضافي تتجاوز بكثير نفقات الصيانة المجدولة. ويُظهر التحليل الشامل للتكاليف أن استثمار الصيانة الوقائية يوفِّر فوائد اقتصادية كبيرة من خلال تحسين موثوقية المعدات وتقليل التعطيل التشغيلي.