As operações de impressão industrial dependem fortemente de equipamentos de corte de alta precisão para manter os padrões de qualidade e a eficiência operacional. Uma máquina de corte de papel bem mantida representa a pedra angular de qualquer instalação comercial de impressão bem-sucedida, onde até mesmo pequenas variações na precisão do corte podem resultar em desperdício significativo de material e atrasos na produção. Compreender a relação crítica entre as práticas regulares de manutenção e o desempenho da máquina ajuda as instalações a maximizar seu investimento em equipamentos, garantindo ao mesmo tempo uma qualidade consistente na saída final. Operadores profissionais reconhecem que os protocolos de manutenção preventiva vão muito além do simples afiamento da lâmina, abrangendo procedimentos abrangentes de calibração que preservam a precisão do corte ao longo de milhares de ciclos operacionais.

Compreensão dos Componentes da Máquina de Corte de Papel e de seus Requisitos de Manutenção

Componentes Essenciais da Lâmina e Padrões de Desgaste

A lâmina de corte serve como o componente principal que determina a qualidade da saída em qualquer sistema de máquina de cortar papel. As lâminas industriais modernas apresentam construção em aço temperado com revestimentos especializados projetados para manter bordas afiadas durante períodos prolongados de uso. Inspeções regulares revelam padrões comuns de desgaste, incluindo o embotamento da borda, microdesgaste por lascamento e distribuição irregular do desgaste ao longo do comprimento da lâmina. Esses padrões de degradação afetam diretamente a precisão do corte e podem introduzir variações na qualidade do corte que comprometem as especificações do produto acabado.

Equipes profissionais de manutenção monitoram a condição das lâminas por meio de protocolos sistemáticos de inspeção que identificam sinais precoces de deterioração. As alterações na geometria da borda tornam-se evidentes mediante exame microscópico, revelando a transição gradual de bordas de corte afiadas para perfis arredondados, o que aumenta a resistência ao corte. Compreender essas características de desgaste permite agendar proativamente a substituição das lâminas, evitando a degradação da qualidade antes que esta afete a produção.

Sistemas de Calibração e Mecanismos de Precisão

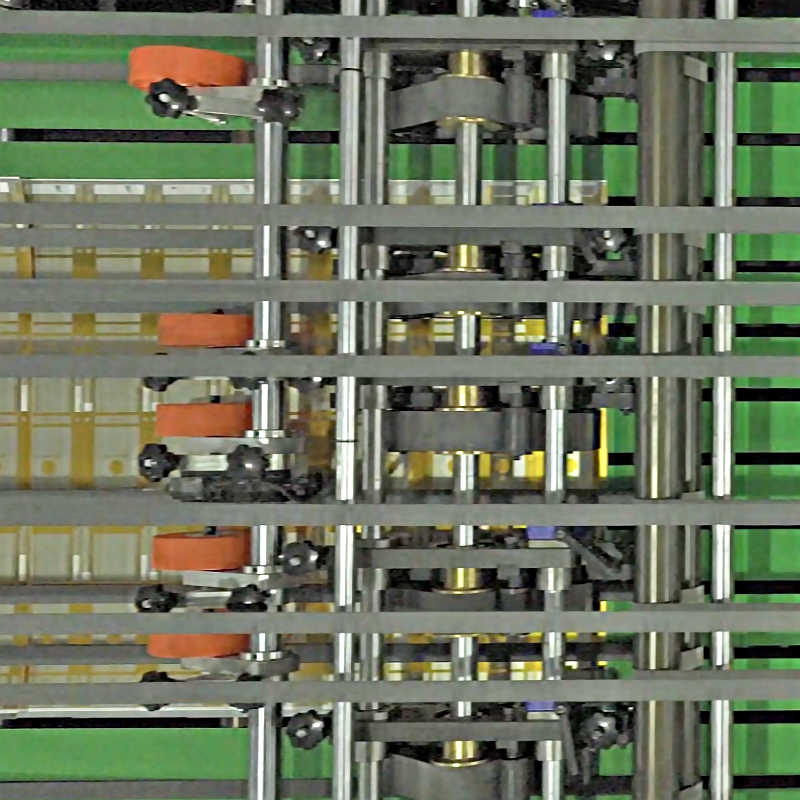

Projetos avançados de máquinas cortadoras de papel incorporam sofisticados sistemas de calibração que mantêm a precisão do corte em diferentes espessuras e densidades de materiais. Esses mecanismos incluem régua de referência ajustável, sistemas de placa de pressão e componentes hidráulicos de fixação, os quais exigem calibração periódica para manter as tolerâncias especificadas. A deriva de calibração ocorre naturalmente durante a operação normal, à medida que os componentes mecânicos sofrem desgaste e ciclos de expansão térmica.

Sistemas de medição digital integrados em equipamentos modernos fornecem feedback em tempo real sobre a precisão do corte, permitindo que os operadores detectem desvios de calibração antes que estes afetem a qualidade do produto. Procedimentos regulares de calibração restauram as especificações originais de fábrica, garantindo desempenho consistente em todos os parâmetros operacionais. Esses sistemas exigem conhecimento especializado e ferramentas de medição de precisão para alcançar resultados ótimos de ajuste.

Impacto da Negligência na Manutenção sobre o Desempenho Operacional

Degradação da Eficiência Produtiva

Práticas inadequadas de manutenção geram efeitos em cascata em todo o funcionamento das máquinas cortadoras de papel, iniciando-se com a redução da velocidade de corte e progredindo até falhas operacionais completas. Lâminas desgastadas exigem maior pressão de corte para obter cortes limpos, impondo esforço adicional aos sistemas de acionamento e aos componentes hidráulicos. Esse esforço mecânico aumentado acelera as taxas de desgaste em diversos componentes do sistema, gerando requisitos de manutenção cumulativos que ultrapassam os intervalos normais de serviço.

A produtividade sofre, pois os operadores compensam o desempenho decrescente reduzindo a velocidade de corte ou implementando procedimentos de corte em múltiplas passadas. Essas modificações operacionais impactam significativamente a capacidade de produção diária, ao mesmo tempo que aumentam os custos trabalhistas associados a tempos prolongados de configuração e a procedimentos manuais de inspeção de qualidade. As instalações que enfrentam negligência na manutenção relatam perdas de produtividade que variam de quinze a quarenta por cento, comparadas ao desempenho de equipamentos adequadamente mantidos.

Desafios de Controle de Qualidade e Desperdício de Materiais

Operações de corte de precisão exigem precisão dimensional consistente para atender às especificações do cliente e minimizar o desperdício de materiais. Uma máquina cortadora de papel mal mantida produz bordas de corte irregulares, variações dimensionais e defeitos na qualidade da superfície, tornando os produtos acabados inadequados para entrega. Os sistemas de controle de qualidade detectam essas variações, exigindo procedimentos dispendiosos de retrabalho ou substituição completa do material para cumprir obrigações contratuais.

Cálculos de desperdício de materiais demonstram o impacto econômico da negligência na manutenção, com algumas instalações relatando taxas de desperdício superiores a dez por cento do consumo total de materiais. Substratos premium utilizados em aplicações de alto valor amplificam esses custos, tornando programas de manutenção preventiva essenciais para preservar margens de lucro competitivas. Sistemas avançados de monitoramento acompanham os padrões de geração de resíduos, fornecendo dados quantitativos que embasam decisões sobre investimentos em manutenção.

Protocolos Abrangentes de Manutenção para Desempenho Ótimo

Procedimentos de Inspeção e Limpeza Diários

Uma manutenção eficaz começa com rotinas estruturadas de inspeção diária, que identificam possíveis problemas antes que estes afetem as operações produtivas. Operadores treinados nas técnicas adequadas de inspeção examinam as bordas das lâminas quanto ao desgaste visível, verificam a precisão de alinhamento dos guias de corte e confirmam o funcionamento do sistema hidráulico mediante verificações sistemáticas de pressão. Esses procedimentos diários exigem um investimento mínimo de tempo, ao mesmo tempo em que permitem a detecção precoce de necessidades emergentes de manutenção.

Os protocolos de limpeza removem poeira de papel, resíduos adesivos e outros contaminantes que se acumulam durante a operação normal de qualquer máquina de corte de papel. Esses materiais podem interferir nos mecanismos de precisão e acelerar as taxas de desgaste, caso sejam permitidos a se acumular. Os procedimentos profissionais de limpeza utilizam solventes e ferramentas de limpeza adequados, capazes de remover eficazmente os contaminantes sem danificar componentes sensíveis ou superfícies de precisão.

Procedimentos Programados de Calibração e Ajuste

As programações sistemáticas de calibração asseguram uma precisão constante no corte durante toda a vida útil do equipamento, normalmente implementando verificações de precisão mensais com base em padrões de referência certificados. Esses procedimentos verificam a exatidão dimensional ao longo de toda a largura de corte, avaliam o paralelismo entre a lâmina de corte e os sistemas de régua traseira e confirmam o funcionamento adequado de todos os dispositivos de segurança interligados. Os registros de calibração fornecem dados históricos que apoiam decisões de manutenção preditiva e atendem aos requisitos de conformidade com a garantia.

Procedimentos profissionais de calibração exigem equipamentos de medição especializados, incluindo réguas de precisão, relógios comparadores e sistemas eletrônicos de medição capazes de detectar variações medidas em milésimos de polegada. A técnica adequada de calibração segue as especificações do fabricante, levando em conta fatores ambientais, como variações de temperatura, que podem afetar a precisão das medições. A documentação de todas as atividades de calibração gera trilhas de auditoria que apoiam os requisitos do sistema de gestão da qualidade.

Tecnologias Avançadas de Manutenção e Sistemas de Monitoramento

Integração de Manutenção Preditiva

Os designs modernos de máquinas cortadoras de papel incorporam sistemas sofisticados de monitoramento que permitem abordagens de manutenção preditiva com base no estado real do equipamento, em vez de intervalos de tempo arbitrários. Sistemas de análise de vibração detectam padrões de desgaste mecânico, o monitoramento de temperatura identifica condições de estresse térmico e a medição da força de corte revela alterações no estado da lâmina. Essas tecnologias fornecem dados quantitativos que apoiam decisões ótimas quanto ao momento adequado para a manutenção.

A integração da tecnologia Internet das Coisas (IoT) permite capacidades de monitoramento remoto que alertam a equipe de manutenção sobre problemas emergentes antes que estes afetem as operações produtivas. Sistemas de análise de dados baseados em nuvem comparam métricas de desempenho atuais com padrões históricos, identificando tendências que indicam a iminência de necessidades de manutenção. Esses sistemas avançados reduzem os custos de manutenção, ao mesmo tempo que melhoram a confiabilidade dos equipamentos por meio de um agendamento otimizado dos serviços.

Sistemas Automatizados de Calibração e Ajuste

Tecnologias avançadas de automação eliminam procedimentos manuais de calibração por meio de sistemas integrados de medição e ajuste que mantêm automaticamente a precisão de corte. Esses sistemas monitoram continuamente o desempenho do corte e realizam microajustes que compensam os padrões normais de desgaste. Os sistemas automatizados reduzem os requisitos de habilidade do operador, ao mesmo tempo que garantem uma precisão consistente de calibração em todas as condições operacionais.

Auto-calibrável máquina cortadora de papel os projetos incorporam sistemas de controle com realimentação que mantêm as tolerâncias especificadas por meio de ciclos contínuos de ajuste. Esses sistemas sofisticados representam o estado atual da tecnologia de corte, oferecendo precisão e consistência sem precedentes, além de reduzir os requisitos de manutenção manual. O investimento em tecnologia avançada de automação gera retornos por meio da melhoria da qualidade dos produtos e da redução dos custos operacionais.

Benefícios Econômicos do Investimento Adequado em Manutenção

Análise de Custo e Retorno sobre Investimento

Programas abrangentes de manutenção exigem um investimento inicial significativo em treinamento, ferramentas e estoque de peças de reposição, mas geram retornos substanciais por meio da melhoria da eficiência operacional e da redução dos custos associados à indisponibilidade. A análise econômica demonstra que equipamentos de máquina cortadora de papel devidamente mantidos apresentam cinquenta por cento menos falhas inesperadas em comparação com equipamentos que recebem atenção mínima em termos de manutenção. Essas melhorias na confiabilidade se traduzem diretamente em aumento da capacidade produtiva e redução dos custos com reparos de emergência.

O acompanhamento dos custos de manutenção revela que as despesas com manutenção preventiva normalmente representam menos de vinte por cento dos custos totais de propriedade do equipamento, quando adequadamente implementadas. Os custos com reparos de emergência e as perdas decorrentes de interrupções na produção associadas às falhas de equipamentos superam amplamente os investimentos em manutenção preventiva, tornando essencial a adoção de programas estruturados de manutenção para operações lucrativas. A modelagem financeira apoia as decisões de investimento em manutenção por meio de análise quantitativa das relações custo-benefício.

Vida Útil Estendida do Equipamento

As práticas regulares de manutenção estendem significativamente a vida útil das máquinas cortadoras de papel, com equipamentos devidamente mantidos operando de forma confiável por vinte anos ou mais, comparados à média de dez anos de vida útil para equipamentos negligenciados. A extensão da vida útil reduz os custos de substituição de equipamentos de capital, ao mesmo tempo que mantém capacidades produtivas competitivas durante todo o ciclo de vida do equipamento. O investimento em manutenção gera retornos por meio do adiamento de despesas de capital e da melhoria do retorno sobre o investimento em equipamentos.

O agendamento de substituição de componentes com base no monitoramento de condições estende os intervalos de serviço, ao mesmo tempo que previne falhas inesperadas capazes de danificar múltiplos componentes do sistema simultaneamente. O planejamento estratégico da manutenção minimiza a interrupção da produção, otimizando ao mesmo tempo a vida útil dos componentes mediante condições operacionais adequadas. Programas profissionais de manutenção equilibram os custos imediatos com os objetivos de preservação a longo prazo do equipamento.

Perguntas Frequentes

Com que frequência as lâminas das máquinas cortadoras de papel devem ser substituídas?

A frequência de substituição da lâmina depende da intensidade de uso, dos tipos de material e do volume de corte, mas normalmente varia entre cada 50.000 e 200.000 cortes em aplicações industriais. A inspeção regular do estado da lâmina fornece indicadores mais precisos para a substituição do que cronogramas arbitrários, uma vez que as taxas de desgaste variam significativamente conforme as condições operacionais. Operadores profissionais monitoram a qualidade do corte e os requisitos de força para determinar o momento ideal de substituição, evitando a degradação da qualidade enquanto se maximiza a vida útil da lâmina.

Quais são os sinais que indicam a necessidade de calibração?

Indicadores-chave que exigem atenção à calibração incluem variações dimensionais superiores às tolerâncias especificadas, pressão de corte desigual ao longo da largura da lâmina e lacunas visíveis ou desalinhamento entre os componentes de corte. Problemas de qualidade na produção, como bordas de corte irregulares, inconsistência dimensional ou aumento do desperdício de material, frequentemente sinalizam uma deriva na calibração que exige ajuste profissional. A verificação regular das medições, utilizando padrões de precisão, detecta problemas de calibração antes que estes afetem a qualidade da produção.

Os procedimentos de manutenção podem ser realizados por operadores comuns?

Procedimentos básicos de manutenção, incluindo limpeza diária, inspeção visual e ajustes simples, podem ser realizados por operadores treinados, seguindo protocolos estabelecidos. Procedimentos complexos de calibração, substituição de lâminas e manutenção do sistema hidráulico exigem treinamento especializado e ferramentas de precisão, geralmente executados por técnicos de manutenção qualificados. Programas adequados de treinamento garantem que os operadores compreendam suas responsabilidades em matéria de manutenção, ao mesmo tempo que reconhecem situações que exigem suporte técnico profissional.

Qual é a diferença de custo entre as abordagens de manutenção preventiva e corretiva?

Os programas de manutenção preventiva normalmente custam sessenta a setenta por cento menos do que as abordagens de manutenção reativa, quando se consideram os custos totais de propriedade, incluindo tempo de inatividade, reparos de emergência e perdas de produção. Os reparos de emergência frequentemente exigem entrega acelerada de peças e custos com trabalho extraordinário que superam significativamente as despesas com manutenção programada. Uma análise abrangente de custos demonstra que o investimento em manutenção preventiva gera benefícios econômicos substanciais por meio da melhoria da confiabilidade dos equipamentos e da redução das interrupções operacionais.

Sumário

- Compreensão dos Componentes da Máquina de Corte de Papel e de seus Requisitos de Manutenção

- Impacto da Negligência na Manutenção sobre o Desempenho Operacional

- Protocolos Abrangentes de Manutenção para Desempenho Ótimo

- Tecnologias Avançadas de Manutenção e Sistemas de Monitoramento

- Benefícios Econômicos do Investimento Adequado em Manutenção

-

Perguntas Frequentes

- Com que frequência as lâminas das máquinas cortadoras de papel devem ser substituídas?

- Quais são os sinais que indicam a necessidade de calibração?

- Os procedimentos de manutenção podem ser realizados por operadores comuns?

- Qual é a diferença de custo entre as abordagens de manutenção preventiva e corretiva?