Operacje drukarskie przemysłowe w znacznym stopniu zależą od precyzyjnego sprzętu do cięcia, aby utrzymać standardy jakości i wydajność operacyjną. Dobrze konserwowana maszyna do cięcia papieru stanowi podstawę każdej udanej komercyjnej placówki drukarskiej, ponieważ nawet niewielkie odchylenia w dokładności cięcia mogą prowadzić do znacznych strat materiału oraz opóźnień w produkcji. Zrozumienie kluczowego związku między regularnymi czynnościami konserwacyjnymi a wydajnością maszyny pozwala placówkom maksymalizować zwrot z inwestycji w sprzęt oraz zapewniać stałą jakość wydruków. Profesjonalni operatorzy zdają sobie sprawę, że protokoły konserwacji zapobiegawczej wykraczają daleko poza proste ostrzenie noży i obejmują kompleksowe procedury kalibracji, które zapewniają stałą dokładność cięcia przez tysiące cykli pracy.

Zrozumienie komponentów maszyny do cięcia papieru oraz ich wymagań konserwacyjnych

Podstawowe komponenty noża oraz wzorce zużycia

Ostrze tnące jest głównym elementem decydującym o jakości wydruku w każdym systemie tnącym do papieru. Nowoczesne ostrza przemysłowe charakteryzują się hartowaną konstrukcją stalową ze specjalistycznymi powłokami, które zapewniają ostrość krawędzi nawet podczas długotrwałego użytkowania. Regularne kontrole ujawniają typowe oznaki zużycia, takie jak stępienie krawędzi, mikroodpryski i nierównomierne zużycie na całej długości ostrza. Te oznaki zużycia mają bezpośredni wpływ na precyzję cięcia i mogą powodować wahania jakości cięcia, które negatywnie wpływają na parametry produktu końcowego.

Profesjonalne zespoły serwisowe monitorują stan ostrzy poprzez systematyczne protokoły inspekcji, które pozwalają wykryć wczesne oznaki zużycia. Zmiany geometrii krawędzi stają się widoczne pod mikroskopem i ujawniają stopniowy przejście od ostrych krawędzi tnących do zaokrąglonych profili, co zwiększa opór tnący. Zrozumienie tych charakterystyk zużycia umożliwia zaplanowanie wymiany ostrzy w sposób proaktywny, zapobiegając pogorszeniu jakości jeszcze przed wpływem na wydajność produkcji.

Systemy kalibracji i precyzyjne mechanizmy

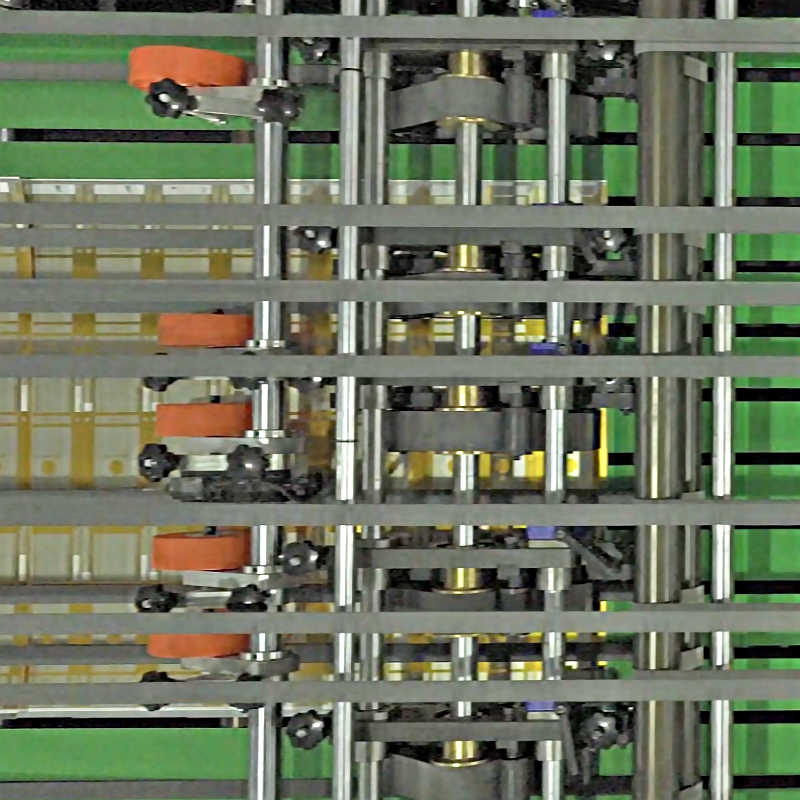

Zaawansowane konstrukcje maszyn do cięcia papieru zawierają wyrafinowane systemy kalibracji, które zapewniają stałą dokładność cięcia przy różnej grubości i gęstości materiału. Do takich mechanizmów należą m.in. regulowane wskaźniki tylnego prowadzenia, systemy płyty dociskowej oraz hydrauliczne elementy zaciskowe, które wymagają okresowej kalibracji w celu zachowania określonych tolerancji. Dryf kalibracji występuje naturalnie w trakcie normalnej eksploatacji, ponieważ komponenty mechaniczne ulegają zużyciu oraz cyklom rozszerzalności cieplnej.

Cyfrowe systemy pomiarowe zintegrowane w nowoczesnym sprzęcie zapewniają natychmiastową informację zwrotną dotyczącą dokładności cięcia, umożliwiając operatorom wykrycie dryfu kalibracji jeszcze zanim wpłynie on na jakość produktu. Regularne procedury kalibracji przywracają pierwotne specyfikacje fabryczne, zapewniając spójną wydajność we wszystkich parametrach roboczych. Do osiągnięcia optymalnych rezultatów regulacji wymagana jest wyspecjalizowana wiedza oraz precyzyjne narzędzia pomiarowe.

Wpływ zaniedbania konserwacji na wydajność operacyjną

Zmniejszanie się wydajności produkcji

Niewłaściwe praktyki konserwacji powodują skutki łańcuchowe w działaniu maszyn do cięcia papieru, zaczynając od obniżenia prędkości cięcia i kończąc na całkowitym awarii działania. Zatępione ostrza wymagają zwiększonego nacisku podczas cięcia, aby uzyskać czyste cięcia, co generuje dodatkowe obciążenie układów napędowych oraz komponentów hydraulicznych. Ten wzrost obciążenia mechanicznego przyspiesza zużycie wielu elementów systemu, prowadząc do narastających potrzeb konserwacji wykraczających poza standardowe interwały serwisowe.

Wydajność produkcji ulega pogorszeniu, ponieważ operatorzy kompensują spadającą sprawność poprzez obniżanie prędkości cięcia lub wprowadzanie wieloetapowych procedur cięcia. Takie modyfikacje operacyjne znacząco wpływają na dzienne moce produkcyjne, jednocześnie zwiększając koszty pracy związane z wydłużonymi czasami przygotowania maszyny oraz ręcznymi procedurami kontroli jakości. Zakłady doświadczające zaniedbań w zakresie konserwacji zgłaszają utraty produktywności w zakresie od piętnastu do czterdziesięciu procent w porównaniu do prawidłowo konserwowanego sprzętu.

Wyzwania kontroli jakości i marnowanie materiałów

Operacje precyzyjnego cięcia wymagają stałej dokładności wymiarowej, aby spełnić specyfikacje klientów i zminimalizować marnowanie materiałów. Źle konserwowana maszyna do cięcia papieru powoduje nieregularne krawędzie cięcia, odchylenia wymiarowe oraz wady jakości powierzchni, przez co gotowe wyroby stają się niezdatne do dostarczenia. Systemy kontroli jakości wykrywają te odchylenia, co wymaga kosztownych procedur ponownego przetwarzania lub całkowitej wymiany materiału w celu spełnienia zobowiązań umownych.

Obliczenia marnowania materiałów pokazują skutki ekonomiczne zaniedbania konserwacji – niektóre zakłady zgłaszają wskaźniki marnowania przekraczające dziesięć procent całkowitego zużycia materiału. Droższe podłoża stosowane w aplikacjach o wysokiej wartości dodanej jeszcze bardziej nasilają te koszty, czyniąc programy konserwacji zapobiegawczej niezbędnymi do utrzymania konkurencyjnych marż zysku. Zaawansowane systemy monitoringu śledzą wzorce generowania odpadów, dostarczając danych ilościowych wspierających decyzje inwestycyjne w zakresie konserwacji.

Kompleksowe protokoły konserwacji zapewniające optymalną wydajność

Procedury codziennego przeglądu i czyszczenia

Skuteczna konserwacja rozpoczyna się od zorganizowanych codziennych procedur inspekcyjnych, które pozwalają wykryć potencjalne problemy jeszcze przed ich wpływem na operacje produkcyjne. Operatorzy przeszkoleni w zakresie właściwych technik inspekcyjnych sprawdzają krawędzie noży pod kątem widocznych śladów zużycia, kontrolują dokładność ustawienia prowadnic tnących oraz weryfikują działanie układu hydraulicznego poprzez systematyczne pomiary ciśnienia. Te codzienne procedury wymagają minimalnych nakładów czasu, a jednocześnie umożliwiają wczesne wykrywanie rosnących potrzeb konserwacyjnych.

Procedury czyszczenia usuwają pył papierowy, pozostałości kleju oraz inne zanieczyszczenia gromadzące się w trakcie normalnej pracy każdej maszyny do cięcia papieru. Takie materiały mogą zakłócać pracę precyzyjnych mechanizmów i przyspieszać proces zużycia, jeśli pozostaną nieusunięte. Profesjonalne procedury czyszczenia wykorzystują odpowiednie rozpuszczalniki i narzędzia czyszczące, które skutecznie usuwają zanieczyszczenia bez uszkadzania wrażliwych komponentów ani powierzchni precyzyjnych.

Zaplanowane procedury kalibracji i regulacji

Systematyczne harmonogramy kalibracji zapewniają stałą dokładność cięcia przez cały okres eksploatacji urządzenia, zwykle obejmując miesięczne sprawdzenia precyzji przy użyciu certyfikowanych wzorców odniesienia. Procedury te weryfikują dokładność wymiarową na całej szerokości cięcia, sprawdzają równoległość między ostrzem tnącym a systemem tylniej prowadnicy oraz potwierdzają prawidłowe działanie wszystkich blokad bezpieczeństwa. Rekordy kalibracji dostarczają danych historycznych wspierających decyzje dotyczące konserwacji predykcyjnej oraz spełnianie wymogów gwarancyjnych.

Profesjonalne procedury kalibracji wymagają specjalistycznych urządzeń pomiarowych, w tym precyzyjnych linijek, wskaźników tarczowych oraz elektronicznych systemów pomiarowych zdolnych do wykrywania odchyłek mierzonych w tysięcznych cala. Poprawna technika kalibracji uwzględnia specyfikacje producenta oraz czynniki środowiskowe, takie jak zmiany temperatury, które mogą wpływać na dokładność pomiarów. Dokumentowanie wszystkich działań kalibracyjnych tworzy ślad audytowy wspierający wymagania systemu zarządzania jakością.

Zaawansowane technologie konserwacji oraz systemy monitoringu

Integracja konserwacji predykcyjnej

Nowoczesne konstrukcje maszyn do cięcia papieru zawierają zaawansowane systemy monitoringu, które umożliwiają stosowanie strategii konserwacji predykcyjnej opartych na rzeczywistym stanie sprzętu, a nie na dowolnych odstępach czasowych. Systemy analizy drgań wykrywają wzorce zużycia mechanicznego, monitoring temperatury identyfikuje warunki naprężeń termicznych, a pomiar siły cięcia ujawnia zmiany w stanie ostrza. Te technologie dostarczają danych ilościowych wspierających optymalne decyzje dotyczące terminów konserwacji.

Integracja technologii Internetu Rzeczy umożliwia zdalne monitorowanie, które powiadamia personel konserwacyjny o powstających problemach jeszcze przed ich wpływem na procesy produkcyjne. Chmurowe systemy analizy danych porównują aktualne wskaźniki wydajności z historycznymi wzorcami, identyfikując trendy wskazujące na zbliżające się potrzeby konserwacji. Te zaawansowane systemy obniżają koszty konserwacji, jednocześnie poprawiając niezawodność sprzętu dzięki zoptymalizowanemu harmonogramowi serwisowania.

Zautomatyzowane systemy kalibracji i regulacji

Zaawansowane technologie automatyzacji eliminują ręczne procedury kalibracji dzięki zintegrowanym systemom pomiaru i regulacji, które automatycznie zapewniają dokładność cięcia. Te systemy stale monitorują wydajność cięcia i wprowadzają mikroregulacje kompensujące normalne zużycie. Systemy zautomatyzowane zmniejszają wymagania dotyczące kwalifikacji operatorów, zapewniając przy tym stałą dokładność kalibracji we wszystkich warunkach eksploatacyjnych.

Samokalibrujące się maszyna do krojenia papieru projekty zawierają systemy sterowania ze sprzężeniem zwrotnym, które utrzymują określone допусki poprzez cykle ciągłej regulacji. Te zaawansowane systemy stanowią obecny stan techniki w zakresie cięcia, oferując bezprecedentową dokładność i spójność oraz zmniejszając potrzebę konserwacji ręcznej. Inwestycja w zaawansowaną technologię automatyzacji przynosi korzyści w postaci poprawy jakości produktów i obniżenia kosztów operacyjnych.

Korzyści ekonomiczne wynikające z inwestycji w prawidłową konserwację

Analiza kosztów i zwrot z inwestycji

Kompleksowe programy konserwacji wymagają znacznych początkowych inwestycji w szkolenia, narzędzia oraz zapasy części zamiennych, ale generują istotne zwroty dzięki poprawie efektywności operacyjnej i obniżeniu kosztów przestoju. Analiza ekonomiczna wykazuje, że dobrze konserwowane maszyny do cięcia papieru ulegają o pięćdziesiąt procent rzadziej nieoczekiwanym awariom niż urządzenia otrzymujące minimalną uwagę serwisową. Te poprawy niezawodności przekładają się bezpośrednio na zwiększoną zdolność produkcyjną oraz obniżone koszty nagłych napraw.

Śledzenie kosztów konserwacji wykazuje, że wydatki na konserwację zapobiegawczą zwykle stanowią mniej niż dwadzieścia procent całkowitych kosztów posiadania sprzętu przy prawidłowym wdrożeniu. Koszty napraw nagłych oraz straty wynikające z przestoju produkcji spowodowanego awariami sprzętu znacznie przekraczają inwestycje w konserwację zapobiegawczą, co czyni zorganizowane programy konserwacji niezbędnymi dla rentownej działalności operacyjnej. Modelowanie finansowe wspiera decyzje dotyczące inwestycji w konserwację poprzez ilościową analizę zależności między kosztami a korzyściami.

Wydlużona żywotność urządzeń

Regularne praktyki konserwacji znacznie wydłużają czas użytkowania maszyn do cięcia papieru – poprawnie konserwowane urządzenia działają niezawodnie przez dwadzieścia lat lub dłużej, w porównaniu ze średnią żywotnością wynoszącą dziesięć lat dla urządzeń zaniedbanych. Wydłużenie czasu użytkowania zmniejsza koszty wymiany sprzętu kapitałowego, jednocześnie zapewniając konkurencyjne możliwości produkcyjne na całym etapie cyklu życia urządzenia. Inwestycje w konserwację przynoszą korzyści w postaci odroczenia wydatków kapitałowych oraz poprawy zwrotu z inwestycji w sprzęt.

Planowanie wymiany komponentów na podstawie monitoringu stanu pozwala wydłużyć interwały serwisowe, jednocześnie zapobiegając nagłym awariom, które mogą uszkodzić wiele komponentów systemu jednocześnie. Strategiczne planowanie konserwacji minimalizuje zakłócenia w produkcji, optymalizując przy tym żywotność komponentów dzięki odpowiednim warunkom eksploatacji. Profesjonalne programy konserwacji uwzględniają równowagę między bieżącymi kosztami a długoterminowymi celami zachowania sprawności sprzętu.

Często zadawane pytania

Jak często należy wymieniać ostrza maszyn do cięcia papieru

Częstotliwość wymiany ostrza zależy od intensywności użytkowania, rodzaju materiałów oraz objętości cięć, ale w zastosowaniach przemysłowych zwykle mieści się w zakresie od 50 000 do 200 000 cięć. Regularna kontrola stanu ostrza zapewnia lepsze wskaźniki optymalnego momentu jego wymiany niż arbitralne harmonogramy, ponieważ tempo zużycia znacznie różni się w zależności od warunków eksploatacji. Profesjonalni operatorzy monitorują jakość cięcia oraz wymagane siły, aby określić optymalny moment wymiany ostrza – zapobiegając tym samym pogorszeniu jakości przy jednoczesnym maksymalnym wykorzystaniu jego trwałości.

Jakie są objawy wskazujące na konieczność kalibracji?

Główne wskaźniki wymagające uwagi w zakresie kalibracji obejmują odchylenia wymiarowe przekraczające określone допuszczalne tolerancje, nieregularne ciśnienie tnące na całej szerokości ostrza oraz widoczne szczeliny lub nieprawidłową współosiowość między elementami tnącymi. Problemy z jakością produkcji, takie jak chropowate krawędzie cięcia, niespójność wymiarowa lub zwiększone odpady materiału, często sygnalizują dryf kalibracji, który wymaga profesjonalnej korekty. Regularna weryfikacja pomiarów przy użyciu precyzyjnych wzorców pozwala wykryć problemy z kalibracją jeszcze przed ich wpływem na jakość wydajności produkcyjnej.

Czy procedury konserwacyjne mogą być wykonywane przez zwykłych operatorów

Podstawowe procedury konserwacji, w tym codzienne czyszczenie, kontrola wizualna oraz proste regulacje, mogą być wykonywane przez przeszkolonych operatorów zgodnie z ustalonymi protokołami. Złożone procedury kalibracji, wymiana ostrzy oraz konserwacja układu hydraulicznego wymagają specjalistycznego szkolenia i precyzyjnych narzędzi, zwykle wykonywane przez wykwalifikowanych techników konserwacyjnych. Profesjonalne programy szkoleniowe zapewniają, że operatorzy rozumieją swoje obowiązki związane z konserwacją oraz potrafią rozpoznać sytuacje wymagające wsparcia technicznego ze strony specjalistów.

Jaka jest różnica kosztowa między podejściem zapobiegawczym a reaktywnym w zakresie konserwacji?

Programy konserwacji zapobiegawczej zwykle kosztują o sześćdziesiąt do siedemdziesięciu procent mniej niż podejścia konserwacyjne reakcyjne, jeśli uwzględni się całkowite koszty posiadania, w tym przestoje, naprawy awaryjne oraz utratę produkcji. Naprawy awaryjne często wymagają przyspieszonej dostawy części i pracy w nadgodzinach, co powoduje znaczne przekroczenie kosztów zaplanowanej konserwacji. Kompleksowa analiza kosztów wykazuje, że inwestycja w konserwację zapobiegawczą przynosi istotne korzyści ekonomiczne poprzez zwiększenie niezawodności sprzętu oraz ograniczenie zakłóceń w funkcjonowaniu operacyjnym.

Spis treści

- Zrozumienie komponentów maszyny do cięcia papieru oraz ich wymagań konserwacyjnych

- Wpływ zaniedbania konserwacji na wydajność operacyjną

- Kompleksowe protokoły konserwacji zapewniające optymalną wydajność

- Zaawansowane technologie konserwacji oraz systemy monitoringu

- Korzyści ekonomiczne wynikające z inwestycji w prawidłową konserwację

- Często zadawane pytania