Operasi pencetakan industri sangat bergantung pada peralatan pemotong presisi untuk mempertahankan standar kualitas dan efisiensi operasional. Mesin pemotong kertas yang terawat baik merupakan fondasi utama setiap fasilitas percetakan komersial yang sukses, di mana penyimpangan kecil pun dalam ketepatan pemotongan dapat mengakibatkan limbah bahan yang signifikan serta keterlambatan produksi. Memahami hubungan kritis antara praktik perawatan rutin dan kinerja mesin membantu fasilitas memaksimalkan investasi peralatan mereka sekaligus menjamin konsistensi kualitas hasil cetak. Operator profesional menyadari bahwa protokol perawatan preventif meluas jauh di luar pengasahan pisau semata, mencakup prosedur kalibrasi komprehensif yang menjaga ketepatan pemotongan selama ribuan siklus operasional.

Memahami Komponen Mesin Pemotong Kertas dan Persyaratan Perawatannya

Komponen Pisau Esensial dan Pola Keausannya

Mata pisau pemotong berfungsi sebagai komponen utama yang menentukan kualitas hasil pada setiap sistem mesin pemotong kertas. Mata pisau industri modern terbuat dari baja keras dengan lapisan khusus yang dirancang untuk mempertahankan ketajaman tepinya selama periode penggunaan yang panjang. Pemeriksaan rutin mengungkapkan pola keausan umum, termasuk tumpulnya tepi, keretakan mikro, dan distribusi keausan yang tidak merata sepanjang panjang mata pisau. Pola degradasi ini secara langsung memengaruhi presisi pemotongan dan dapat menimbulkan variasi dalam kualitas potongan yang mengakibatkan ketidaksesuaian terhadap spesifikasi produk jadi.

Tim pemeliharaan profesional memantau kondisi bilah melalui protokol inspeksi sistematis yang mengidentifikasi tanda-tanda dini kerusakan. Perubahan geometri tepi menjadi jelas melalui pemeriksaan mikroskopis, yang mengungkapkan transisi bertahap dari tepi pemotong tajam menjadi profil membulat yang meningkatkan hambatan pemotongan. Pemahaman terhadap karakteristik keausan ini memungkinkan penjadwalan penggantian proaktif guna mencegah penurunan kualitas sebelum berdampak pada output produksi.

Sistem Kalibrasi dan Mekanisme Presisi

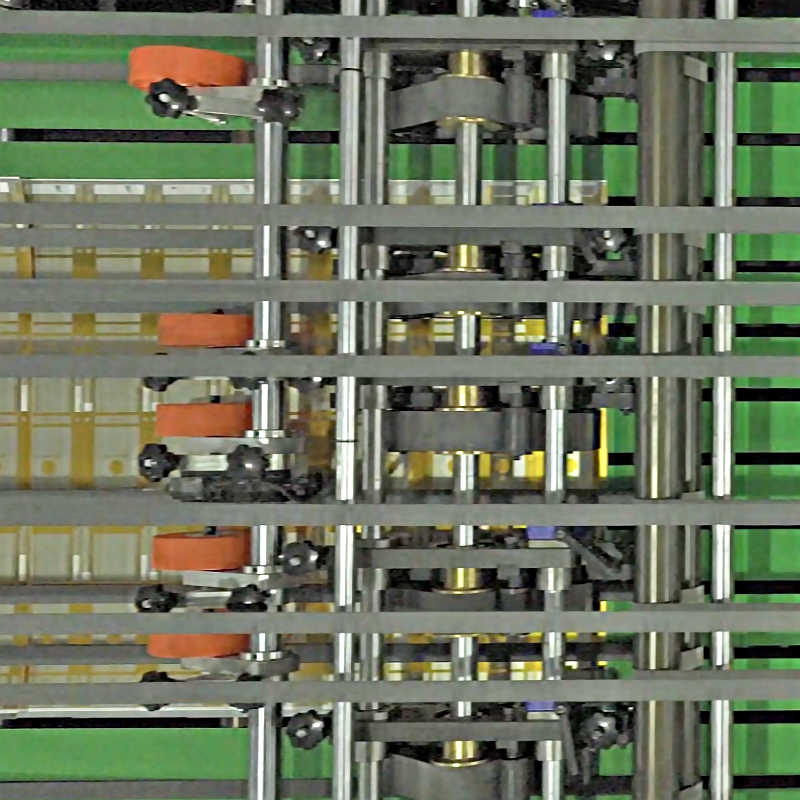

Desain mesin pemotong kertas canggih mengintegrasikan sistem kalibrasi canggih yang menjaga akurasi pemotongan pada berbagai ketebalan dan kepadatan bahan. Mekanisme ini mencakup pengukur belakang yang dapat disesuaikan, sistem pelat tekan, serta komponen penjepit hidrolik yang memerlukan kalibrasi berkala guna mempertahankan toleransi yang ditentukan. Drift kalibrasi terjadi secara alami selama operasi normal seiring ausnya komponen mekanis dan siklus ekspansi termal.

Sistem pengukuran digital yang terintegrasi ke dalam peralatan modern memberikan umpan balik secara waktu nyata mengenai akurasi pemotongan, memungkinkan operator mendeteksi pergeseran kalibrasi sebelum memengaruhi kualitas produk. Prosedur kalibrasi rutin mengembalikan spesifikasi pabrik asli, menjamin kinerja yang konsisten di seluruh parameter operasional. Sistem-sistem ini memerlukan pengetahuan khusus dan alat ukur presisi untuk mencapai hasil penyesuaian optimal.

Dampak Pengabaian Pemeliharaan terhadap Kinerja Operasional

Penurunan Efisiensi Produksi

Praktik perawatan yang tidak memadai menimbulkan efek berantai di seluruh operasi mesin pemotong kertas, dimulai dari penurunan kecepatan pemotongan dan berkembang hingga kegagalan operasional total. Mata pisau yang tumpul memerlukan tekanan pemotongan yang lebih tinggi untuk menghasilkan potongan bersih, sehingga memberikan beban tambahan pada sistem penggerak dan komponen hidrolik. Peningkatan tegangan mekanis ini mempercepat laju keausan pada berbagai komponen sistem, sehingga menimbulkan kebutuhan perawatan yang semakin bertambah dan melebihi interval servis normal.

Kelancaran produksi terganggu karena operator berupaya mengatasi penurunan kinerja dengan mengurangi kecepatan pemotongan atau menerapkan prosedur pemotongan berulang (multi-pass). Modifikasi operasional ini secara signifikan memengaruhi kapasitas produksi harian sekaligus meningkatkan biaya tenaga kerja akibat waktu persiapan yang lebih lama dan prosedur inspeksi kualitas manual. Fasilitas yang mengalami kelalaian dalam perawatan melaporkan kehilangan produktivitas berkisar antara lima belas hingga empat puluh persen dibandingkan peralatan yang dirawat secara memadai.

Tantangan Pengendalian Kualitas dan Limbah Bahan

Operasi pemotongan presisi menuntut akurasi dimensi yang konsisten guna memenuhi spesifikasi pelanggan serta meminimalkan limbah bahan. Mesin pemotong kertas yang tidak terawat dengan baik menghasilkan tepi potongan yang tidak rata, variasi dimensi, dan cacat kualitas permukaan yang menyebabkan produk jadi tidak layak dikirimkan. Sistem pengendalian kualitas mendeteksi variasi-variasi tersebut, sehingga diperlukan prosedur pengerjaan ulang yang mahal atau penggantian bahan secara keseluruhan guna memenuhi kewajiban kontraktual.

Perhitungan limbah bahan menunjukkan dampak ekonomis dari kelalaian dalam perawatan, dengan sejumlah fasilitas melaporkan tingkat limbah yang melebihi sepuluh persen dari total konsumsi bahan. Substrat premium yang digunakan dalam aplikasi bernilai tinggi memperbesar biaya-biaya ini, sehingga program perawatan preventif menjadi sangat penting untuk mempertahankan margin keuntungan yang kompetitif. Sistem pemantauan canggih melacak pola pembentukan limbah, menyediakan data kuantitatif yang mendukung keputusan investasi dalam perawatan.

Protokol Pemeliharaan Komprehensif untuk Kinerja Optimal

Prosedur Pemeriksaan dan Pembersihan Harian

Pemeliharaan yang efektif dimulai dengan rutinitas inspeksi harian yang terstruktur guna mengidentifikasi potensi masalah sebelum berdampak pada operasi produksi. Operator yang terlatih dalam teknik inspeksi yang tepat memeriksa tepi pisau untuk tanda-tanda keausan yang terlihat, memeriksa panduan pemotong guna memastikan ketepatan keselarasan, serta memverifikasi operasi sistem hidrolik melalui pemeriksaan tekanan secara sistematis. Prosedur harian ini memerlukan investasi waktu yang minimal namun memberikan deteksi dini terhadap kebutuhan pemeliharaan yang sedang berkembang.

Protokol pembersihan menghilangkan debu kertas, sisa-sisa perekat, dan kontaminan lain yang menumpuk selama operasi normal mesin pemotong kertas. Bahan-bahan ini dapat mengganggu mekanisme presisi dan mempercepat laju keausan apabila dibiarkan menumpuk. Prosedur pembersihan profesional menggunakan pelarut dan alat pembersih yang sesuai untuk menghilangkan kontaminan secara efektif tanpa merusak komponen sensitif atau permukaan presisi.

Prosedur Kalibrasi dan Penyesuaian yang Dijadwalkan

Jadwal kalibrasi sistematis memastikan akurasi pemotongan yang konsisten sepanjang masa pakai peralatan, umumnya dengan menerapkan pemeriksaan presisi bulanan menggunakan standar acuan bersertifikat. Prosedur-prosedur ini memverifikasi akurasi dimensi di seluruh lebar pemotongan, memeriksa keselarasan antara bilah pemotong dan sistem pengukur belakang (back gauge), serta memastikan berfungsinya semua kunci pengaman (safety interlocks) secara benar. Catatan kalibrasi menyediakan data historis yang mendukung keputusan pemeliharaan prediktif serta memenuhi persyaratan kepatuhan garansi.

Prosedur kalibrasi profesional memerlukan peralatan pengukuran khusus, termasuk mistar presisi, indikator jarum, dan sistem pengukuran elektronik yang mampu mendeteksi variasi dalam satuan seperseribu inci. Teknik kalibrasi yang tepat mengikuti spesifikasi pabrikan sekaligus memperhitungkan faktor lingkungan—seperti variasi suhu—yang dapat memengaruhi akurasi pengukuran. Dokumentasi seluruh kegiatan kalibrasi menciptakan jejak audit yang mendukung persyaratan sistem manajemen mutu.

Teknologi Pemeliharaan Lanjutan dan Sistem Pemantauan

Integrasi Pemeliharaan Prediktif

Desain mesin pemotong kertas modern mengintegrasikan sistem pemantauan canggih yang memungkinkan pendekatan perawatan prediktif berdasarkan kondisi peralatan yang sebenarnya, bukan berdasarkan interval waktu yang sembarangan. Sistem analisis getaran mendeteksi pola keausan mekanis, pemantauan suhu mengidentifikasi kondisi stres termal, dan pengukuran gaya pemotongan mengungkapkan perubahan kondisi mata pisau. Teknologi-teknologi ini memberikan data kuantitatif yang mendukung pengambilan keputusan optimal mengenai waktu pelaksanaan perawatan.

Integrasi teknologi Internet of Things (IoT) memungkinkan kemampuan pemantauan jarak jauh yang memberi peringatan kepada petugas perawatan mengenai masalah yang sedang berkembang sebelum masalah tersebut memengaruhi operasi produksi. Sistem analisis data berbasis cloud membandingkan metrik kinerja saat ini terhadap pola historis, sehingga mampu mengidentifikasi tren yang menunjukkan kebutuhan perawatan yang akan datang. Sistem canggih ini mengurangi biaya perawatan sekaligus meningkatkan keandalan peralatan melalui penjadwalan layanan yang dioptimalkan.

Sistem Kalibrasi dan Penyesuaian Otomatis

Teknologi otomasi canggih menghilangkan prosedur kalibrasi manual melalui sistem pengukuran dan penyesuaian terintegrasi yang secara otomatis mempertahankan akurasi pemotongan. Sistem-sistem ini terus-menerus memantau kinerja pemotongan dan menerapkan penyesuaian mikro untuk mengkompensasi pola keausan normal. Sistem otomatis mengurangi kebutuhan keterampilan operator sekaligus menjamin akurasi kalibrasi yang konsisten di semua kondisi operasional.

Self-calibrating mesin pemotong kertas desain-desain ini mengintegrasikan sistem kontrol umpan balik yang mempertahankan toleransi yang ditentukan melalui siklus penyesuaian berkelanjutan. Sistem canggih ini mewakili teknologi pemotongan terkini, menawarkan akurasi dan konsistensi tanpa preceden sekaligus mengurangi kebutuhan perawatan manual. Investasi dalam teknologi otomasi canggih memberikan imbal hasil melalui peningkatan kualitas produk dan penurunan biaya operasional.

Manfaat Ekonomi dari Investasi yang Tepat pada Pemeliharaan

Analisis Biaya dan Pengembalian Investasi

Program pemeliharaan komprehensif memerlukan investasi awal yang signifikan dalam pelatihan, peralatan, dan persediaan suku cadang, namun menghasilkan pengembalian yang substansial melalui peningkatan efisiensi operasional dan pengurangan biaya waktu henti. Analisis ekonomi menunjukkan bahwa peralatan mesin pemotong kertas yang dipelihara secara memadai mengalami lima puluh persen lebih sedikit kegagalan tak terduga dibandingkan peralatan yang mendapatkan perhatian pemeliharaan minimal. Peningkatan keandalan ini secara langsung berkontribusi pada peningkatan kapasitas produksi dan pengurangan biaya perbaikan darurat.

Pelacakan biaya perawatan menunjukkan bahwa pengeluaran untuk perawatan preventif biasanya menyumbang kurang dari dua puluh persen dari total biaya kepemilikan peralatan apabila diterapkan secara tepat. Biaya perbaikan darurat dan kerugian akibat gangguan produksi yang terkait dengan kegagalan peralatan jauh melampaui investasi untuk perawatan preventif, sehingga program perawatan terstruktur menjadi sangat penting bagi operasi yang menguntungkan. Pemodelan keuangan mendukung keputusan investasi perawatan melalui analisis kuantitatif hubungan biaya-manfaat.

Umur Layanan Peralatan yang Lebih Panjang

Praktik perawatan rutin secara signifikan memperpanjang masa pakai mesin pemotong kertas, di mana peralatan yang dirawat dengan baik dapat beroperasi secara andal selama dua puluh tahun atau lebih dibandingkan rata-rata masa pakai sepuluh tahun untuk peralatan yang tidak terawat. Perpanjangan masa pakai mengurangi biaya penggantian peralatan modal sekaligus mempertahankan kapabilitas produksi yang kompetitif sepanjang siklus hidup peralatan. Investasi dalam perawatan memberikan imbal hasil melalui penundaan pengeluaran modal dan peningkatan tingkat pengembalian investasi peralatan.

Penjadwalan penggantian komponen berdasarkan pemantauan kondisi memperpanjang interval perawatan sekaligus mencegah kegagalan tak terduga yang dapat merusak beberapa komponen sistem secara bersamaan. Penentuan waktu perawatan secara strategis meminimalkan gangguan produksi sekaligus mengoptimalkan masa pakai komponen melalui kondisi operasional yang tepat. Program perawatan profesional menyeimbangkan biaya langsung dengan tujuan pelestarian peralatan dalam jangka panjang.

FAQ

Seberapa sering bilah mesin pemotong kertas harus diganti?

Frekuensi penggantian pisau tergantung pada intensitas penggunaan, jenis material, dan volume pemotongan, namun umumnya berkisar antara setiap 50.000 hingga 200.000 kali pemotongan untuk aplikasi industri. Pemeriksaan rutin kondisi pisau memberikan indikator waktu penggantian yang lebih akurat dibandingkan jadwal tetap, karena laju keausan bervariasi secara signifikan tergantung pada kondisi operasional. Operator profesional memantau kualitas pemotongan dan kebutuhan gaya pemotongan untuk menentukan waktu penggantian optimal—yang mencegah penurunan kualitas sekaligus memaksimalkan masa pakai pisau.

Apa saja tanda-tanda yang menunjukkan bahwa kalibrasi diperlukan?

Indikator kunci yang memerlukan perhatian terhadap kalibrasi meliputi variasi dimensi yang melebihi batas toleransi yang ditentukan, tekanan pemotongan yang tidak merata di sepanjang lebar pisau, serta celah atau ketidaksejajaran yang terlihat antar komponen pemotong. Masalah kualitas produksi—seperti tepi potongan yang kasar, ketidaksesuaian dimensi, atau peningkatan limbah bahan—sering kali menandakan terjadinya pergeseran kalibrasi yang memerlukan penyesuaian oleh tenaga profesional. Verifikasi pengukuran berkala menggunakan standar presisi memungkinkan deteksi masalah kalibrasi sebelum berdampak pada kualitas output produksi.

Apakah prosedur perawatan dapat dilakukan oleh operator biasa

Prosedur perawatan dasar, termasuk pembersihan harian, inspeksi visual, dan penyesuaian sederhana, dapat dilakukan oleh operator terlatih yang mengikuti protokol yang telah ditetapkan. Prosedur kalibrasi kompleks, penggantian pisau, serta perawatan sistem hidrolik memerlukan pelatihan khusus dan peralatan presisi yang umumnya ditangani oleh teknisi perawatan yang berkualifikasi. Program pelatihan yang tepat memastikan operator memahami tanggung jawab perawatan mereka sekaligus mampu mengenali situasi yang memerlukan dukungan teknis profesional.

Berapa perbedaan biaya antara pendekatan perawatan preventif dan reaktif?

Program perawatan preventif biasanya memerlukan biaya enam puluh hingga tujuh puluh persen lebih rendah dibandingkan pendekatan perawatan reaktif, jika mempertimbangkan total biaya kepemilikan—termasuk waktu henti, perbaikan darurat, dan kerugian produksi. Perbaikan darurat sering kali memerlukan pengiriman suku cadang secara kilat serta biaya tenaga kerja lembur yang jauh melampaui biaya perawatan terjadwal. Analisis biaya komprehensif menunjukkan bahwa investasi dalam perawatan preventif memberikan manfaat ekonomi signifikan melalui peningkatan keandalan peralatan dan pengurangan gangguan operasional.

Daftar Isi

- Memahami Komponen Mesin Pemotong Kertas dan Persyaratan Perawatannya

- Dampak Pengabaian Pemeliharaan terhadap Kinerja Operasional

- Protokol Pemeliharaan Komprehensif untuk Kinerja Optimal

- Teknologi Pemeliharaan Lanjutan dan Sistem Pemantauan

- Manfaat Ekonomi dari Investasi yang Tepat pada Pemeliharaan

- FAQ