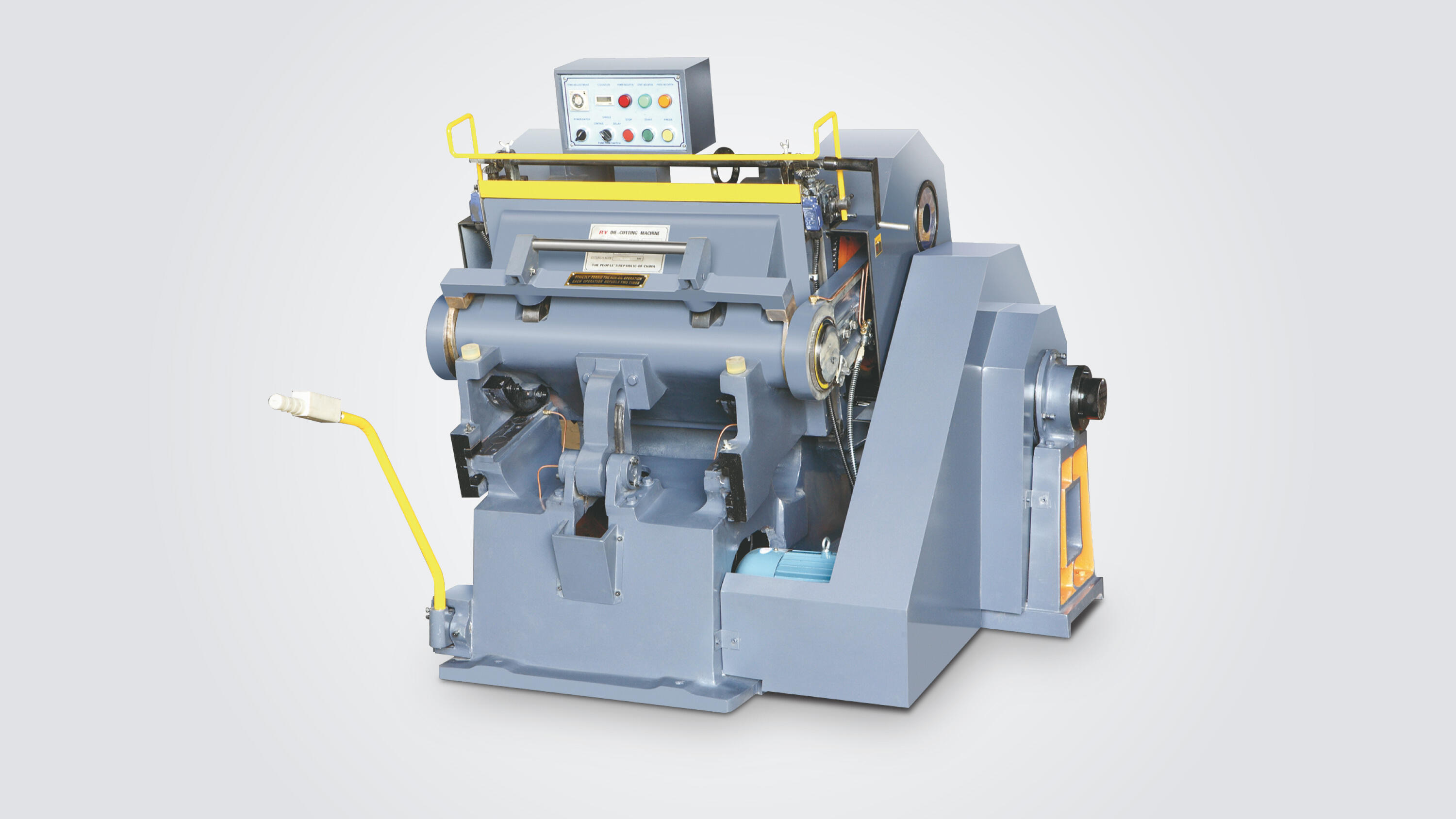

Podstawowe codzienne praktyki konserwacji dla Maszyn do krojenia

Procedury inspekcji i czyszczenia

Regularne sprawdzanie maszyn do zagniatania pozwala wykryć problemy zanim przerodzą się one w większe kłopoty. Codziennie operatorzy powinni sprawdzać kluczowe elementy, takie jak walce, mechanizmy zasilania i ustawienia ciśnienia. Wykrycie mniejszych usterek na czas pozwala na ich szybkie usunięcie zanim zakłócą one produkcję. Równie ważne są także procedury czyszczenia. Cała maszyna wymaga uwagi – zarówno wnętrze, jak i zewnętrze – przy zastosowaniu odpowiednich środków czyszczących, które nie uszkodzą delikatnych części. Niektóre warsztaty uważają za pomocne prowadzenie rejestru wszystkich czynności konserwacyjnych w zeszycie ewidencji. Zapisywanie danych pozwala technikom dostrzec wzorce zachowań maszyny w czasie, dzięki czemu późniejsze usuwanie usterek staje się znacznie łatwiejsze. Większość producentów maszyn faktycznie zaleca tego typu dokumentację jako część swoich standardowych procedur konserwacyjnych.

Sprawdzenie kalibracji i wyrównania

Utrzymanie prasy falistej w idealnym stanie wymaga prawidłowej kalibracji. Tygodniowe kontrole zgodnie z zaleceniami producenta pomagają utrzymać wszystko w dobrym stanie technicznym. Gdy elementy przestają być wyrównane, objawia się to w produktach końcowych wadami, których nikt nie chce widzieć. Dlatego regularne monitorowanie ma takie znaczenie dla kontroli jakości. Dobre narzędzia do ustawiania stanowią tutaj ogromną różnicę, umożliwiając warsztatom osiąganie tych standardów branżowych, które są niezbędne, aby pozostać konkurencyjnym. Dokumentacja idzie w parze z tymi kontrolami dokładnie tak, jak rutynowe inspekcje. Zapisywanie każdego dostrojenia dokonanego podczas kalibracji lub notowanie momentów, gdy coś odchyla się od normalnych ustawień, tworzy ślad dokumentacyjny, do którego technicy mogą się później odnieść. Ten zapis pozwala z czasem zauważyć pewne wzorce i wykryć problemy zanim staną się poważnymi kłopotami na linii produkcyjnej.

Wskazówki dotyczące smarowania i pielęgnacji elementów

Optymalny harmonogram smarowania ruchomych części

Utrzymanie odpowiedniego smarowania maszyny do formowania skrzydełek umożliwia zachowanie jej wydajności oraz wydłużenie ogólnego czasu użytkowania. Większość producentów zaleca smarowanie części ruchomych po około 500 godzinach pracy lub raz w miesiącu, zależnie od tego, co nastąpi wcześniej, w oparciu o intensywność użytkowania maszyny. Dobór odpowiedniego smaru ma istotne znaczenie, ponieważ niewłaściwe decyzje negatywnie wpływają zarówno na wydajność, jak i na czas trwałości urządzenia. Należy szukać produktów specjalnie zaprojektowanych do zastosowań w podobnych maszynach. Smary plastyczne zazwyczaj lepiej sprawdzają się w przypadku niektórych komponentów, podczas gdy lekkie oleje mogą być bardziej odpowiednie dla innych. Regularne sprawdzanie stanu smarowania pozwala uniknąć nagłych przestojów produkcyjnych. Niektóre warsztaty osiągają sukces, tworząc proste harmonogramy, w których różne osoby z personelu zajmują się konkretnymi częściami podczas rutynowych przeglądów konserwacyjnych.

Strategie konserwacji wałków i łożysk

Walcujące elementy i łożyska wewnątrz maszyn do zaginania kartonu mają tendencję do stopniowego zużywania się, dlatego regularna konserwacja odgrywa istotną rolę. Większość techników zaleca sprawdzanie tych komponentów co najmniej raz w miesiącu, ponieważ zużyte części z pewnością wpłyną na skuteczność działania całej maszyny. Gdy elementy zaczną wykazywać objawy zużycia, takie jak zarysowania czy ubytki, najlepiej jest je wymienić zanim sytuacja się pogorszy. Również czyszczenie ma kluczowe znaczenie dla sprawnego funkcjonowania urządzenia. Nagromadzony kurz wokół łożysk i walców należy regularnie usuwać miękkimi szmatkami oraz zatwierdzonymi rozpuszczalnikami. Niektórzy polecają użycie sprężonego powietrza do trudno dostępnych miejsc, w których gromadzi się brud. Opracowanie prostego harmonogramu wizualnych kontroli pozwala na wczesne wykrycie problemów, zanim staną się poważnymi kłopotami. Zwracaj uwagę na nietypowe dźwięki lub wibracje podczas pracy, ponieważ często wskazują one na miejsca wymagające natychmiastowej interwencji.

Protokoły konserwacji i wymiany ostrzy

Techniki wypolerowania dla spójnej wydajności

Utrzymanie stabilnej wydajności ostrzy ma duże znaczenie, jeśli chodzi o osiąganie dokładnych cięć i utrzymanie efektywności. Większość użytkowników stwierdza, że ustalenie regularnego harmonogramu, np. ostrzenia po około 2000 cięciach, daje dobre rezultaty, choć liczba ta może się różnić w zależności od rodzaju najczęściej ciętego materiału. Prawidłowa obsługa ostrzy w ten sposób wydłuża ich trwałość i zapobiega powstawaniu nieprzyjemnych, tępych miejsc. Wybór odpowiedniego sprzętu do ostrzenia dla konkretnych typów ostrzy to kolejny kluczowy czynnik. Ostrza węglikowe wymagają innego podejścia niż te ze stali szybkotnącej, na przykład. Poprawne wykonanie tej czynności przekłada się na lepsze wyniki i zmniejsza ryzyko uszkodzenia drogich ostrzy w trakcie procesu. Zapisywanie daty wykonania ostrzenia oraz notatek na temat stanu ostrza w danym momencie może później dostarczyć cennych informacji. Dane branżowe wskazują, że firmy przestrzegające regularnych harmonogramów konserwacji zazwyczaj odnotowują mniejszą liczbę błędnych cięć – każdy, kto kieruje operacjami cięcia, potwierdzi to z własnego doświadczenia.

Identyfikacja oznak zużycia i uszkodzeń ostrza

Utrzymanie nieprzerwanego procesu produkcji wymaga regularnej kontroli ostrzy pod kątem zużycia lub uszkodzeń. Należy zwracać uwagę na takie objawy jak tępienie się ostrzy lub pojawianie się drobnych ubytków, ponieważ te problemy znacząco wpływają na jakość cięcia. Stwierdziliśmy, że przeprowadzanie szybkiego przeglądu wizualnego raz w tygodniu skutecznie pozwala wykryć problemy na długo przed ich nasileniem się. Również wyszkolenie pracowników linii produkcyjnej w rozpoznawaniu nieprawidłowości, takich jak nieprawidłowe zagniecenia lub zwiększona praca maszyn, znacznie ułatwia utrzymanie jakości. Gdy wprowadziliśmy system, w którym pracownicy natychmiast zgłaszają wszelkie podejrzane objawy związane z ostrzami, liczba nieplanowanych przestojów znacznie się zmniejszyła. Szybkie reagowanie na problemy z ostrzami pozwala utrzymać stabilną jakość produkcji z jednej partii na drugą, co ma kluczowe znaczenie, gdy klienci oczekują produktu najwyższej jakości.

Rozwiązywanie typowych problemów z maszynami do fałdowania

Rozwiązywanie problemów z falowaniem i niewłaściwym dopasowaniem

Maszyny do zgrzewania często napotykają problemy takie jak zagniecenia i nieprawidłowe ustawienie, które zakłócają spójność produkcji pomiędzy partiami. Przy zmaganiu się z problemem zagnieceń operatorzy powinni przede wszystkim zidentyfikować rzeczywiste przyczyny. Częstymi winowajcami są nieprawidłowo ustawione prędkości podawania lub materiały o zbyt dużej wilgotności pozostałe po etapie suszenia. Uporanie się z tymi podstawowymi kwestiami pomaga utrzymać spójną jakość produktu w całym procesie produkcji. W przypadku problemów z nieprawidłowym ustawieniem, sensowne jest stworzenie szczegółowego sprawdzianu diagnostycznego, ponieważ większość przypadków wynika ze zużytych części maszyny lub błędów w konfiguracji podczas instalacji. Regularne przeglądy konserwacyjne powinny obejmować wszystkie ruchome elementy, a weryfikacja ustawienia musi odbywać się w wielu punktach na linii produkcyjnej. Programy szkoleniowe dla personelu nie powinny ograniczać się wyłącznie do teorii. Warsztaty praktyczne, podczas których technicy ćwiczą rozpoznawanie wczesnych objawów obu problemów i uczą się właściwych technik regulacji, znacznie przyczynią się do unikania kosztownych przestojów w przyszłości.

Rozwiązywanie zużycia i uszkodzeń związanych z materiałami

Podczas pracy z różnymi materiałami, które w czasie eksploatacji zużywają sprzęt, operatorzy muszą dostosować parametry swojego zestawu w zależności od tego, co faktycznie przetwarzają, ponieważ niektóre substancje znacząco wpływają na trwałość maszyn. Analiza danych z rzeczywistych warunków pracy pomaga określić, jak często konkretne materiały powodują problemy, dzięki czemu harmonogramy konserwacji można odpowiednio skorygować. Śledzenie sytuacji, w których określone materiały zakłócały wydajność maszyn, daje cenne informacje o tym, jakie zmiany operacyjne mogą być konieczne. Dostosowanie planów konserwacji do rzeczywiście przetwarzanych materiałów ma sens, jeśli ktoś chce ograniczyć problemy związane z zużyciem i utrzymać płynną pracę maszyn bez częstych awarii.

Długoterminowa konserwacja i profesjonalne serwisowanie

Planowane odstępy czasowe dla profesjonalnego serwisu

Regularne, profesjonalne serwisowanie maszyn do gładzenia wpływa na ich trwałość. Większość ekspertów zaleca sprawdzanie ich mniej więcej co sześć miesięcy. Te rutynowe przeglądy zapobiegają poważnym problemom i utrzymują maszynę w pełni sprawnej pracy. Analiza wcześniejszych zapisów serwisowych pomaga określić, czy właśnie sześciomiesięczne odstępy są optymalne dla konkretnej maszyny. Czasami konieczna jest korekta interwałów na podstawie intensywności codziennego użytkowania. Wykorzystanie certyfikowanych techników serwisowych daje dodatkową korzyść, poza samym usuwaniem usterek. Doświadczeni specjaliści często zauważają możliwości do udoskonaleń, które wcześniej były nieoczywiste. Takie podejście zapobiega nieoczekiwanym awariom, które mogłyby całkowicie przerwać produkcję. Firmy przestrzegające ustalonego harmonogramu konserwacji zazwyczaj oszczędzają pieniądze w dłuższej perspektywie, unikając kosztownych napraw awaryjnych. Dodatkowo, każdy czuje się pewniej, wiedząc, że sprzęt działa niezawodnie w każdych warunkach.

Rejestrowanie danych do konserwacji preventive

Dobre prowadzenie dokumentacji ma ogromne znaczenie w przypadku prac konserwacyjnych. Gdy zapisujemy, co zostało wykonane podczas przeglądów konserwacyjnych, kiedy wymieniane są części oraz notatki z regularnych inspekcji, wszystko pozostaje uporządkowane, dzięki czemu znamy historię wydarzeń. Systemy cyfrowe odgrywają tu również dużą rolę, ułatwiając dostęp do starych zapisów i wykrywanie trendów w czasie, które wskazują, kiedy coś może wkrótce ulec awarii. Analizowanie wcześniejszych zapisów pozwala wykryć problemy zanim staną się poważnymi kłopotami. Weźmy na przykład maszyny do tłoczenia – jeśli zgodnie z logami pewne części ulegają awariom powtarzalnie, zaczynamy je sprawdzać częściej lub zastępujemy wcześniej niż przewidziano. Śledzenie wszystkich tych informacji pozwala nam lepiej planować konserwację i zapewnia sprawną pracę maszyn przez większą część czasu. Skuteczny system monitorowania oznacza, że naprawy wykonujemy zazwyczaj z wyprzedzeniem, zanim dojdzie do awarii, a nie dopiero w pośpiechu po jej wystąpieniu.

Często zadawane pytania

Jak często powinienem sprawdzać i czyszczyć swój maszynę do kreślenia?

Zalecane są codzienne inspekcje i szczegółowy harmonogram czyszczenia w celu utrzymania optymalnej wydajności.

Jaka jest ważność kalibracji i sprawdzania wyrównania?

Kalibracja gwarantuje, że Twoja maszyna działa zgodnie ze specyfikacjami producenta, podczas gdy sprawdzanie wyrównania uniemożliwia defekty na wyjściu.

Jak często powinny być smarowane ruchome części?

Części ruchome powinny być смазane co 500 godzin pracy lub miesięcznie, w zależności od intensywności użytkowania.

Kiedy należy sprawdzać wałki i łożyska pod kątem zużycia?

Zalecane są miesięczne inspekcje w celu zidentyfikowania potencjalnych oznak degradacji i utrzymania wydajności.

Jakie są oznaki zużycia ostrzy, na które powinienem zwrócić uwagę?

Wskaźnikami są matowość, zadraśnięcia i pogorszona jakość cięcia, co wymaga tygodniowych wizualnych inspekcji.