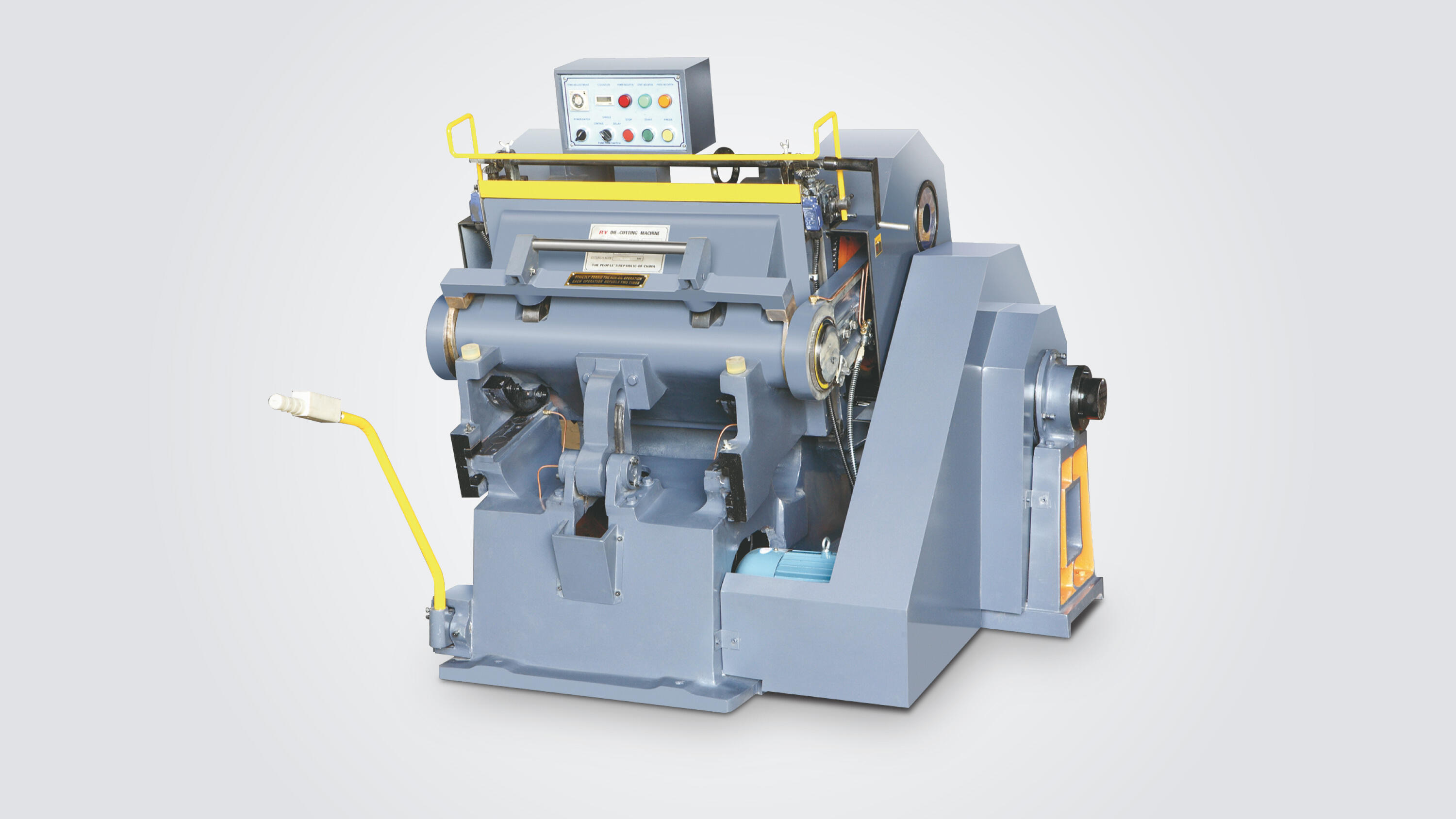

Prácticas Esenciales de Mantenimiento Diario para Creasing machines

Procedimientos de Inspección y Limpieza

Mantener un ojo en las máquinas de arrugas mediante inspecciones regulares ayuda a detectar problemas antes de que se conviertan en mayores dolores de cabeza en el futuro. Todos los días los operadores necesitan mirar las partes clave como los rodillos, los mecanismos de alimentación y los ajustes de presión. Detectar problemas pequeños temprano significa arreglarlos antes de que la producción se vea interrumpida. Las rutinas de limpieza también son importantes. Toda la máquina necesita atención interna y externa para limpiar, usando limpiadores adecuados que no dañen las partes delicadas. Algunas tiendas encuentran útil llevar un registro de todas estas tareas de mantenimiento en un diario de trabajo. Escribir las cosas permite a los técnicos ver patrones en cómo se comporta la máquina durante meses y años, lo que facilita mucho la solución de problemas cuando problemas similares vuelven a aparecer más tarde. La mayoría de los fabricantes de equipos recomiendan este tipo de documentación como parte de sus protocolos de mantenimiento estándar.

Verificaciones de Calibración y Alineación

Para mantener una máquina de doblar funcionando de la mejor manera posible, se requiere una calibración adecuada. Los controles semanales con respecto a lo que recomienda el fabricante ayudan a que todo funcione correctamente. Cuando las piezas se desalinean, aparece en los productos terminados como defectos que nadie quiere ver. Es por eso que el monitoreo regular es tan importante para el control de calidad. Las buenas herramientas de alineación hacen toda la diferencia aquí, ayudando a las tiendas a cumplir con los puntos de referencia de la industria que necesitan para mantenerse competitivos. La documentación funciona de la mano con estos controles al igual que las inspecciones de rutina. Escribir cada ajuste que se hace durante la calibración o notar cuando algo se desvía de los ajustes normales crea un rastro de papel al que los técnicos pueden volver más tarde. Este registro ayuda a detectar patrones a lo largo del tiempo y detectar problemas antes de que se conviertan en grandes dolores de cabeza en la línea de producción.

Líneas de Orientación para Lubricación y Cuidado de Componentes

Calendario Óptimo de Lubricación para Partes Móviles

Mantener una máquina de pliegues debidamente lubricada ayuda a mantener la eficiencia y a asegurar que dure más tiempo en general. La mayoría de los fabricantes sugieren engrasar las piezas móviles después de unas 500 horas de funcionamiento o una vez al mes, lo que ocurra primero según la intensidad de trabajo de la máquina. Es muy importante que el lubricante sea el correcto porque las decisiones equivocadas perjudicarán tanto el rendimiento como la duración de la máquina. Busque productos diseñados específicamente para máquinas similares en general. La grasa tiende a funcionar mejor para ciertos componentes mientras que los aceites más ligeros podrían ser adecuados para otros. Comprobar regularmente la lubricación evita fallos inesperados en el camino cuando la producción se detiene a frío. Algunos talleres tienen éxito al crear horarios sencillos en los que diferentes miembros del equipo manejan varias partes durante los controles de mantenimiento rutinarios.

Estrategias de mantenimiento de rodillos y rodamientos

Los rodillos y rodamientos dentro de las máquinas de pliegues tienden a desgastarse con el tiempo, lo que significa que el mantenimiento regular es realmente importante. La mayoría de los técnicos recomiendan revisar estas piezas al menos una vez al mes, ya que los componentes desgastados definitivamente afectarán el buen funcionamiento de toda la máquina. Cuando las piezas empiezan a mostrar signos de desgaste como golpes o boquillas, es mejor reemplazarlas antes de que las cosas empeoren. Las rutinas de limpieza también son importantes para que todo funcione sin problemas. La acumulación de polvo alrededor de los rodamientos y rodillos debe eliminarse regularmente con paños blandos y disolventes aprobados. Algunas personas juran por el aire comprimido por entrar en espacios estrechos donde la suciedad se acumula. Establecer un simple programa de control visual ayuda a detectar problemas antes de que se conviertan en grandes dolores de cabeza en el futuro. Cuidado con ruidos o vibraciones inusuales durante el funcionamiento, ya que a menudo indican puntos problemáticos que necesitan atención.

Protocolos de Mantenimiento y Reemplazo de Cuchillas

Técnicas de Afilado para un Rendimiento Consistente

Mantener las hojas funcionando de manera constante es muy importante cuando se trata de obtener buenos cortes y mantener la eficiencia. La mayoría de la gente encuentra que establecer una rutina donde se afila después de alrededor de 2000 cortes funciona bien, aunque esto puede variar dependiendo de qué tipo de material se corta con más frecuencia. Cuidar las cuchillas de esta manera las ayuda a durar más y evita que aparezcan esas molestas manchas opacas. La elección del equipo adecuado para afilar cuchillas es otro factor clave. Las hojas de carburo necesitan un tratamiento diferente en comparación con las de acero de alta velocidad, por ejemplo. Si se hace bien esto, se obtienen mejores resultados y hay menos posibilidades de dañar cuchillas caras durante el proceso. El registro de cuándo ocurre el afilado junto con notas sobre cómo se sentía la hoja en ese momento en realidad proporciona información valiosa más adelante. Los datos de la industria muestran que las empresas que se adhieren a los horarios de mantenimiento regulares tienden a ver menos cortes malos en general, algo que cualquiera que dirija operaciones de corte le dirá de primera mano.

Identificación de señales de desgaste y daño de la hoja

Mantener la producción sin problemas significa revisar las cuchillas regularmente para detectar signos de desgaste o daños. Ten cuidado con cosas como cuchillas que se torpen o desarrollan pequeños astillas, ya que estos problemas realmente afectan la calidad del corte. Hemos encontrado que hacer un rápido chequeo visual cada semana funciona bastante bien para detectar problemas antes de que se pongan mal. Entrenar a los trabajadores de la línea para detectar cuando los pliegues no salen bien o cuando las máquinas comienzan a trabajar más duro de lo normal también hace toda la diferencia. Cuando creamos un sistema donde la gente realmente le dice a alguien de inmediato si notan algo mal con las cuchillas, reduce las paradas inesperadas. Sólo arreglar los problemas de cuchilla con suficiente rapidez mantiene nuestra producción consistente a través de lotes, lo que importa mucho cuando los clientes esperan un producto de alta calidad.

Solución de Problemas Comunes en Máquinas de Creasado

Resolviendo Problemas de Arrugas y Desalineación

Las máquinas de crujeo se encuentran con frecuencia con problemas como arrugas y desalineación que afectan la consistencia de la producción en los lotes. Cuando se trata de problemas de arrugas, los operadores necesitan ver lo que realmente los causa primero. Los culpables comunes incluyen las tasas de alimentación que no están bien establecidas o materiales con demasiado contenido de humedad que aún están presentes después de las etapas de secado. Obtener estos elementos básicos ordenados ayuda a mantener la calidad del producto constante durante las entregas. Para los problemas de desalineación, es lógico crear una lista de verificación detallada de solución de problemas, ya que la mayoría de los casos se deben a piezas desgastadas en la máquina o a errores de configuración durante la instalación. Los controles de mantenimiento regulares deben abarcar todos los componentes móviles, mientras que la verificación de la alineación debe realizarse en múltiples puntos a lo largo de la línea de producción. Los programas de entrenamiento del personal no deberían ser sólo teóricos tampoco. Los talleres prácticos en los que los técnicos practican la identificación de señales de alerta temprana de ambos problemas y aprenden técnicas de ajuste adecuadas ayudarán mucho a prevenir costosos tiempos de inactividad más adelante.

Abordando el Desgaste Relacionado con los Materiales

Cuando se trabaja con diferentes materiales que desgastan el equipo con el tiempo, los operadores necesitan ajustar sus parámetros de instalación basados en lo que realmente están procesando ya que ciertas sustancias realmente afectan la vida útil de la máquina. Observar los datos del mundo real ayuda a averiguar con qué frecuencia determinados materiales causan problemas para que los horarios de mantenimiento puedan ajustarse en consecuencia. El seguimiento de situaciones en las que materiales específicos han afectado el rendimiento de la máquina proporciona una valiosa información sobre los cambios que podrían ser necesarios en el funcionamiento. Ajustar los planes de mantenimiento según los materiales reales que pasan por el sistema tiene sentido si alguien quiere reducir los problemas de desgaste y mantener las máquinas funcionando sin problemas sin averías constantes.

Preservación a Largo Plazo y Servicio Profesional

Intervalos Programados de Mantenimiento Profesional

El mantenimiento profesional regular de las máquinas de arrastre hace toda la diferencia en su vida útil. La mayoría de los expertos recomiendan que se les haga un chequeo aproximadamente cada seis meses. Estas inspecciones de rutina evitan que se produzcan problemas importantes y mantienen la máquina funcionando como debería. Mirando hacia atrás en los registros de servicio anteriores ayuda a determinar si esos intervalos de seis meses realmente funcionan mejor para cada máquina en particular. A veces se necesitan ajustes basados en la intensidad con que se usa a diario. Cuando se contrata a técnicos certificados, hay otro beneficio más allá de arreglar cosas que no están bien. Los técnicos expertos a menudo detectan oportunidades de mejoras que antes no eran obvias. Tomar este tipo de postura de pensamiento de futuro protege contra fallos inesperados que podrían detener la producción por completo. Las empresas que se apegan a un programa de mantenimiento regular generalmente ahorran dinero a largo plazo al evitar costosas reparaciones de emergencia. Además, todos duermen mejor sabiendo que su equipo es fiable en el mejor de los casos.

Registro para el Mantenimiento Preventivo

El buen registro es muy importante cuando se trata de trabajos de mantenimiento preventivo. Cuando escribimos lo que se hace durante los controles de mantenimiento, cuando las piezas se cambian, y notas de las inspecciones regulares, todo se mantiene organizado para que sepamos qué pasó cuando. Los sistemas digitales también ayudan mucho aquí, haciendo más fácil encontrar registros antiguos y detectar tendencias a lo largo del tiempo que nos indiquen cuándo algo podría salir mal pronto. Revisar los registros anteriores ayuda a detectar problemas antes de que se conviertan en grandes dolores de cabeza. Tomemos nuestras máquinas de pliegues por ejemplo, si ciertas piezas fallan repetidamente de acuerdo con los registros, comenzamos a revisarlas más a menudo o reemplazarlas más pronto que tarde. El seguimiento de todo esto nos permite planificar mejor el mantenimiento y mantiene nuestras máquinas funcionando sin problemas la mayor parte del tiempo. Un sistema de seguimiento sólido significa que normalmente arreglamos las cosas antes de que ocurran las averías en lugar de correr después del hecho.

Preguntas frecuentes

¿Con qué frecuencia debo inspeccionar y limpiar mi máquina de creación de surcos?

Se recomienda realizar inspecciones diarias y un calendario completo de limpieza para mantener el rendimiento óptimo.

¿Cuál es la importancia de los ajustes de calibración y alineación?

La calibración asegura que tu máquina opere de acuerdo con las especificaciones del fabricante, mientras que los controles de alineación previenen defectos en la salida.

¿Con qué frecuencia deben lubricarse las piezas móviles?

Las partes móviles deben ser lubricadas cada 500 horas de funcionamiento o mensualmente, según la intensidad de uso.

¿Cuándo deben inspeccionarse los rodillos y rodamientos por desgaste?

Se recomienda hacer inspecciones mensuales para identificar posibles signos de degradación y mantener el rendimiento.

¿Cuáles son los signos de desgaste de la hoja que debo buscar?

Los indicadores incluyen opacidad, muescas y una calidad de corte comprometida, lo que requiere inspecciones visuales semanales.