အခြေခံနေ့စဉ်အထိန်းအမှတ်လုပ်ဆောင်ရွက်မှုများအတွက် လှုပ်ရှားမှုစက်များ

စစ်ဆေးခြင်းနှင့် သန့်ရှင်းမှုလုပ်ဆောင်ရွက်မှုများ

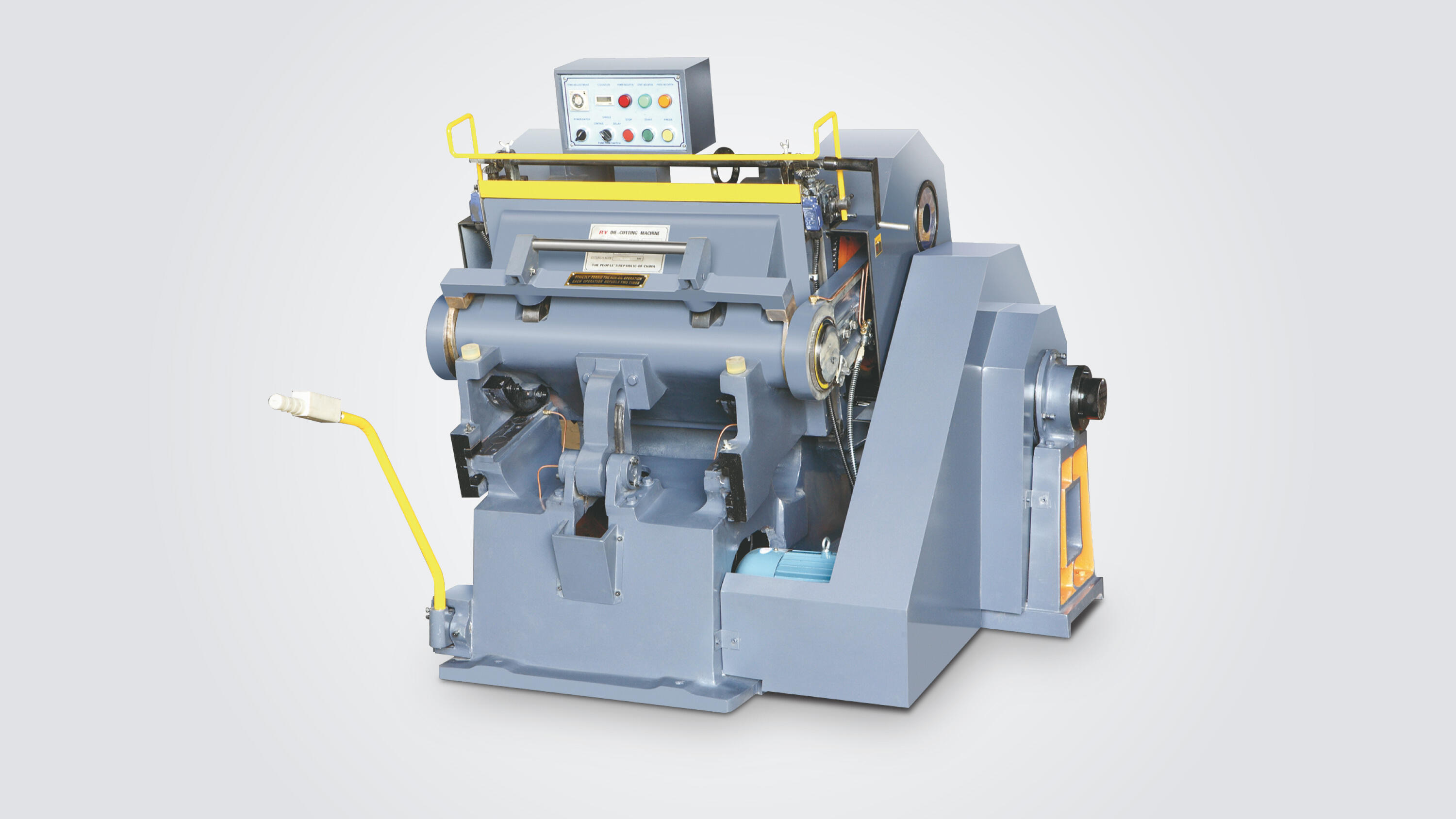

ပုံမှန် စစ်ဆေးခြင်းဖြင့် ခေါက်ဆွဲစက်များကို စောင့်ကြည့်ခြင်းသည် လမ်းပေါ်တွင် ပိုကြီးမားသော ခေါင်းကိုက်မှုသို့ မပြောင်းမီ ပြဿနာများကို ဖမ်းမိရန် ကူညီပေးသည်။ နေ့စဉ်အလုပ်သမားတွေဟာ ရိုလာတွေ၊ အစာသွင်းတဲ့ ယန္တရားတွေနဲ့ ဖိအားပြင်ဆင်မှုတွေလို အဓိက အစိတ်အပိုင်းတွေကို ကြည့်ဖို့လိုပါတယ်။ ပြဿနာလေးတွေကို အစောကြီး ရှာဖွေခြင်းဟာ ထုတ်လုပ်မှု မပျက်စီးခင်မှာ ဒါတွေကို ပြင်ဆင်ဖို့ပါ။ သန့်ရှင်းရေး လုပ်ရိုးလုပ်စဉ်တွေလည်း အရေးပါပါတယ်။ စက်တစ်ခုလုံး အတွင်းပြင်ပမှာ သန့်ရှင်းဖို့ အာရုံစိုက်ဖို့လိုပြီး နူးညံ့တဲ့ အစိတ်အပိုင်းတွေကို မပျက်စီးစေတဲ့ သင့်တော်တဲ့ သန့်ရှင်းရေးပစ္စည်းတွေ သုံးပါ။ [စာမျက်နှာ ၂၇ ပါ ရုပ်ပုံ] အရာတွေကို ရေးချတာက စက်တွေ လနဲ့ နှစ်တွေကြာအောင် ပြုမူပုံ ပုံစံတွေကို မြင်စေပြီး နောက်ပိုင်းမှာ အလားတူ ပြဿနာတွေ ထပ်ပေါ်လာတဲ့အခါ ပြဿနာဖြေရှင်းမှုကို အများကြီး ပိုလွယ်စေတယ်။ ကိရိယာထုတ်လုပ်သူအများစုက သူတို့ရဲ့ စံပြု ထိန်းသိမ်းရေး အစီအစဉ်ရဲ့ အစိတ်အပိုင်းအဖြစ် ဒီလို မှတ်တမ်းတွေကို အကြံပြုကြတယ်။

Calibration and Alignment Checks

အလှည့်အပြောင်းစက်ကို အကောင်းဆုံး အလုပ်လုပ်စေရန်အတွက် မှန်ကန်စွာ ညှိနှိုင်းရန် လိုအပ်သည်။ [စာမျက်နှာ ၂၇ ပါ ရုပ်ပုံ] အစိတ်အပိုင်းတွေ မညီမျှတဲ့အခါ ဘယ်သူမှ မမြင်ချင်တဲ့ အမှားတွေအဖြစ် ပြီးစီးတဲ့ ထုတ်ကုန်တွေမှာ ပေါ်လာပါတယ်။ ဒါကြောင့် ပုံမှန် စောင့်ကြည့်မှုဟာ အရည်အသွေး ထိန်းချုပ်မှုအတွက် သိပ်အရေးကြီးတာပါ။ ကောင်းမွန်တဲ့ ညှိနှိုင်းရေး ကိရိယာတွေက ဒီနေရာမှာ ခြားနားချက်တစ်ခုလုံးကို ဖန်တီးပေးတယ်၊ ဈေးဆိုင်တွေကို ပြိုင်ဆိုင်နိုင်ဖို့ လိုအပ်တဲ့ စက်မှုလုပ်ငန်းရဲ့ စံတွေကို ဖြည့်ဆည်းဖို့ ကူညီပေးတာပါ။ မှတ်တမ်းတင်မှုဟာ ပုံမှန် စစ်ဆေးမှုတွေလိုပဲ ဒီစစ်ဆေးမှုတွေနဲ့ လက်တွဲလုပ်ဆောင်ပါတယ်။ တိုင်းတာမှုအတွင်း ပြုလုပ်တဲ့ အပြောင်းအလဲတိုင်းကို မှတ်သားခြင်း (သို့) ပုံမှန် ညှိနှိုင်းမှုတွေကနေ တစ်ခုခု ကွဲသွားတဲ့အခါ မှတ်သားခြင်းဟာ နည်းပညာပညာရှင်တွေ နောက်ပိုင်း ပြန်သွားနိုင်မယ့် စက္ကူ ခြေရာတစ်ခု ဖန်တီးတယ်။ ဒီမှတ်တမ်းက အချိန်ကြာလာတာနဲ့အမျှ ပုံစံတွေကို ရှာဖွေဖို့နဲ့ ထုတ်လုပ်မှုလိုင်းမှာ အဓိက ခေါင်းကိုက်မှု မဖြစ်ခင် ပြဿနာတွေကို ဖမ်းမိဖို့ ကူညီပေးပါတယ်။

ရောင်းချမှုနှင့် အစိတ်အပိုင်းများအတွက် အကြံပြုချက်များ

လှုပ်ရှားနိုင်သောအစိတ်အပိုင်းများအတွက် အဆင့်မြင့်ဆုံးရောင်းချမှုအချိန်

အသားညှပ်စက်ကို မှန်ကန်စွာ ဆီလိမ်းပေးခြင်းဖြင့် ထိရောက်မှုကို ထိန်းသိမ်းနိုင်လျက် ၎င်းသည် ပိုကြာရှည်စွာ သက်တမ်းရှည်စေနိုင်သည်။ ထုတ်လုပ်သူအများစုက ရွေ့လျားနေတဲ့ အစိတ်အပိုင်းတွေကို လည်ပတ်ချိန် နာရီ ၅၀၀ လောက်ကြာပြီးနောက် (သို့) စက်အလုပ်လုပ်အား ဘယ်လောက်များရှိသလဲ ဆိုတာကို အခြေခံပြီး ဘယ်ဟာက အရင်ဆုံးဖြစ်ပေါ်လာသလဲ ဆိုတာကို အကြံပြုပါတယ်။ မှန်ကန်တဲ့ ဆီလိမ်းဆေးကို ရွေးချယ်ခြင်းဟာ အရေးပါပါတယ်၊ အကြောင်းက ရွေးချယ်မှုမှားတာက စက်ရဲ့ စွမ်းဆောင်ရည်နဲ့ စက်ရဲ့ အလုပ်လုပ်မှု ကာလကို ထိခိုက်စေလို့ပါ။ အလားတူ စက်များအတွက် အထူးပြုလုပ်ထားသော ထုတ်ကုန်များကို ရှာပါ။ အဆီဟာ အချို့သော အစိတ်အပိုင်းများအတွက် ပိုကောင်းမွန်စွာ လုပ်ဆောင်တတ်ပြီး ပိုလွယ်တဲ့ ဆီတွေက အခြားအရာများအတွက် သင့်တော်နိုင်ပါတယ်။ ဆီလိမ်းမှုကို ပုံမှန်စစ်ဆေးခြင်းက ထုတ်လုပ်မှု ရပ်တန့်တဲ့အခါ လမ်းမှာ မမျှော်လင့်တဲ့ ပျက်စီးမှုတွေကို ကာကွယ်ပေးတယ်။ [စာမျက်နှာ ၂၇ ပါ ရုပ်ပုံ]

ရိုးလ်နှင့် ဘဲရင်း၏ မေးခွန်းအင်းရေးစက်မှု စီမံခန်းများ

ခေါက်ဆွဲစက်တွေအတွင်းက ရိုလာတွေနဲ့ အတင်တွေဟာ အချိန်ကြာလာတာနဲ့အမျှ အဝတ်ပျက်တတ်ပါတယ်။ ဒီတော့ ပုံမှန် ပြုပြင်ထိန်းသိမ်းမှုဟာ တကယ်ကို အရေးပါပါတယ်။ စက်ပစ္စည်းများ၏ အစိတ်အပိုင်းများအား အနည်းဆုံး တစ်လတစ်ကြိမ် စစ်ဆေးရန် နည်းပညာပညာရှင် အများစုက အကြံပြုကြသည်။ အစိတ်အပိုင်းတွေ အဝတ်ပျက်တာ (သို့) အပေါက်ပေါက်တာလို အပြာရောင်လာတဲ့အခါ အခြေအနေတွေ ပိုဆိုးမသွားခင် အစားထိုးတာ အကောင်းဆုံးပါ။ [စာမျက်နှာ ၂၇ ပါ ရုပ်ပုံ] အပေါ်က အဝတ်အစားများနှင့် အဝတ်အစားများတွင် အဝတ်အစားများနှင့် အဝတ်အစားများတွင် အဝတ်အစားများနှင့် အဝတ်အစားများတွင် အဝတ်အစားများတွင် အဝတ်အစားများတွင် အဝတ်အစားများတွင် အဝတ်အစားများတွင် အဝတ်အစားများတွင် အဝတ်အစားများတွင် အဝတ်အစားများတွင် အဝတ်အစားများတွင် အဝတ်အစားများတွင် တချို့လူတွေက ညစ်ပတ်တဲ့ နေရာတွေထဲ ဝင်လာလို့ ဖိအားပေးလေထုကို ကျိန်ဆိုကြတယ်။ ရိုးရှင်းတဲ့ အမြင်စစ်ဆေးမှု အစီအစဉ်တစ်ခု ချမှတ်ခြင်းက ပြဿနာတွေ ကြီးမားတဲ့ ခေါင်းကိုက်မှု မဖြစ်ခင်မှာ စူးစမ်းဖို့ ကူညီပေးတယ်။ အသုံးပြုစဉ်မှာ ထူးခြားတဲ့ အသံများ (သို့) တုန်ခါမှုများကို သတိထားပါ။ ဒါတွေဟာ မကြာခဏ အာရုံစိုက်ဖို့လိုတဲ့ ပြဿနာနေရာတွေကို ညွှန်ပြလို့ပါ။

မော်ကွေးမှောင်းမှုနှင့် အစားထိုးလုပ်ငန်းများ

အသုံးပြုမှုအတိုင်း မော်ကွေးမှောင်းနည်းများ

ချွန်ထက်တဲ့ ဖြတ်တောက်မှုတွေနဲ့ ထိရောက်မှု ထိန်းသိမ်းဖို့ ဓားတွေကို အမြဲတမ်း လုပ်ဆောင်ဖို့က အများကြီး အရေးပါတယ်။ လူအများစုက အပိုင်း ၂၀၀၀ လောက်ဖြတ်ပြီးနောက်မှာ အပိုင်းတွေကို ပိုကျစ်အောင်လုပ်တဲ့ ပုံမှန်ကို ချမှတ်တာဟာ အလုပ်ဖြစ်တယ်လို့ တွေ့ရှိပေမဲ့ ဒါက ဘယ်ပစ္စည်းကို မကြာခဏ ဖြတ်တာအပေါ် မူတည်ပြီး ကွဲပြားနိုင်ပါတယ်။ ဒီနည်းနဲ့ ဓားတွေကို ဂရုစိုက်ခြင်းဟာ ပိုကြာကြာခံစေပြီး ဒီစိတ်ညစ်စရာ ညစ်ညမ်းတဲ့ အစက်တွေ မပေါ်စေဘူး။ အသားအရေကို အသားပေးခြင်း ဥပမာ၊ အမြန်သံမဏိနဲ့စာရင် ကာဗိုက်ချွန်တွေဟာ မတူညီတဲ့ ကုသမှု လိုအပ်ပါတယ်။ ဒီနည်းကို မှန်ကန်စွာ လုပ်ခြင်းအားဖြင့် ပိုကောင်းတဲ့ ရလဒ်တွေရပြီး လုပ်ငန်းစဉ်အတွင်းမှာ စျေးကြီးတဲ့ ဓားတွေကို ပျက်စီးစေဖို့ အခွင့်အလမ်း နည်းလာပါတယ်။ ဘယ်အချိန်မှာ မြှားရမ်းရမယ် ဆိုတာကို မှတ်တမ်းတင်ခြင်းနဲ့ အဲဒီအချိန်က ဓားရဲ့ ခံစားချက် အကြောင်း မှတ်ချက်တွေကို မှတ်တမ်းတင်ခြင်းဟာ နောက်ပိုင်းမှာ တန်ဖိုးရှိတဲ့ အချက်အလက်တွေ ပေးပါတယ်။ လုပ်ငန်းက အချက်အလက်တွေက ပြတာက ပုံမှန် ပြုပြင်ထိန်းသိမ်းရေး အစီအစဉ်တွေကို လိုက်နာတဲ့ ကုမ္ပဏီတွေဟာ အပျက်အစီးတွေ ပိုနည်းတာကို တွေ့ရတတ်တယ်၊ ဖြတ်တောက်ရေး လုပ်ငန်းတွေ လုပ်ကိုင်သူတိုင်းက ခင်ဗျားတို့ကို ကိုယ်တိုင် ပြောနိုင်မှာပါ။

အောက်ချင်းတိုင်း၏ ဝါသနာနှင့် ဆောင်းပါးမှုများကို တွေ့ရှိခြင်း

ထုတ်လုပ်မှုကို အဟန့်အတားမရှိဘဲ ဆက်လုပ်နေဖို့ဆိုတာက ဓားတွေကို အမြဲတမ်း စစ်ဆေးဖို့ပါ။ အပိုင်းအရည်အသွေးကို ထိခိုက်စေတဲ့ ပြဿနာတွေကြောင့် ဆူးချွန်တွေ ပျော့နေတာ၊ အပိုင်းသေးသေးလေးတွေ ပေါ်လာတာမျိုးတွေကို သတိထားပါ။ အပတ်စဉ် အမြင်ပိုင်း စစ်ဆေးမှု မြန်မြန်လုပ်တာက ပြဿနာတွေ မဆိုးခင်မှာ တွေ့ဖို့ အတော်ကောင်းတာကို တွေ့ရှိခဲ့တယ်။ အမျှင်တွေ မှန်ကန်စွာ မထွက်လာတဲ့အခါ (သို့) စက်တွေ ပုံမှန်ထက် ပိုပြင်းထန်စွာ အလုပ်လုပ်တဲ့အခါမှာ သိမြင်ဖို့ လိုင်းအလုပ်သမားတွေကို လေ့ကျင့်ပေးခြင်းဟာလည်း ခြားနားချက်တစ်ခု ဖန်တီးပါတယ်။ လူတွေဟာ ပလက်ဖောင်းတွေနဲ့ တစ်ခုခု မှားယွင်းနေတာကို သတိထားမိရင် ချက်ချင်းကို တစ်ယောက်ယောက်ကို ပြောတဲ့ စနစ်တစ်ခု တည်ဆောက်တဲ့အခါ မမျှော်လင့်တဲ့ ရပ်နားမှုတွေ လျော့နည်းသွားတယ်။ ဓားနဲ့ဆိုင်တဲ့ ပြဿနာတွေကို မြန်မြန် ပြင်လိုက်ရုံနဲ့ပဲ ထုတ်ကုန်တွေကို တစ်ပြေးညီ ဖြစ်အောင် လုပ်နိုင်ပါတယ်၊ ဒါက အရည်အသွေးမြင့် ထုတ်ကုန်ကို ဖောက်သည်တွေ မျှော်လင့်တဲ့အခါမှာ အများကြီး အရေးပါပါတယ်။

ဖြတ်သွားမှုကို ဖြေရှင်းရန် အခြေအနေများ

ကူးကိုင်မှုနှင့် မှီခိုမှုများကို ဖြေရှင်းခြင်း

ခေါက်ဆွဲစက်တွေဟာ အံဝင်ခေါက်ခြင်းနဲ့ မညီမျှခြင်းလို ပြဿနာတွေကို မကြာခဏ ကြုံတွေ့ရပြီး ဒါက ထုတ်ကုန်တွေအကြားမှာ အစဉ်အလာကို ချွတ်ယွင်းစေပါတယ်။ အံဝင်ခွင်ကျ ဖြစ်နေတဲ့အခါမှာ အော်ပရေတာတွေဟာ ဒါတွေကို တကယ်ဖြစ်စေတာတွေကို အရင်ဆုံး ကြည့်ဖို့လိုပါတယ်။ ပုံမှန် အပြစ်ရှိသူတွေကတော့ မှန်ကန်စွာ မသတ်မှတ်ထားတဲ့ အစာစားနှုန်းတွေ (သို့) ခြောက်သွေ့မှု အဆင့်တွေအပြီးမှာ စိုစွတ်မှုပါဝင်မှု များလွန်းတဲ့ ပစ္စည်းတွေပါ။ ဒီအခြေခံအချက်တွေကို ရှင်းလင်းအောင်လုပ်ခြင်းက ထုတ်ကုန်အရည်အသွေးကို တစ်လျှောက်လုံး တည်ငြိမ်စေပါတယ်။ မညီမျှမှု ပြဿနာများအတွက် အသေးစိတ် ပြဿနာဖြေရှင်းရေး စစ်ဆေးရေးစာရင်းတစ်ခု ဖန်တီးခြင်းသည် အဓိပ္ပါယ်ရှိသည်မှာ ဖြစ်သည်မှာ ဖြစ်သည်မှာ အများစုသည် စက်ထဲက အဝတ်လျှော်သော အစိတ်အပိုင်းများ သို့မဟုတ် တပ်ဆင်မှုအတွင်းက တပ်ဆင်မှုအမှားများမှ ဖြစ်သည်ဖြစ်သည် ပုံမှန် ပြုပြင်ထိန်းသိမ်းမှု စစ်ဆေးမှုတွေဟာ ရွေ့လျားနေတဲ့ အစိတ်အပိုင်းအားလုံးကို ဖုံးအုပ်သင့်ပြီး ထုတ်လုပ်မှုလိုင်းတစ်လျှောက်မှာ နေရာပေါင်းများစွာမှာ အတန်းလိုက် စစ်ဆေးမှု လုပ်ဖို့လိုပါတယ်။ ဝန်ထမ်း လေ့ကျင့်ရေး အစီအစဉ်တွေဟာ သီအိုရီဆိုင်ရာ အစီအစဉ်တွေလည်း မဟုတ်သင့်ပါဘူး။ နည်းပညာပညာရှင်များက ပြဿနာနှစ်ခုစလုံးအတွက် အစောပိုင်း သတိပေးလက္ခဏာများကို သိရှိနိုင်ရန် လေ့ကျင့်ပြီး သင့်လျော်သော ပြင်ဆင်ရေး နည်းစနစ်များကို သင်ယူနိုင်သည့် လက်တွေ့ အလုပ်ရုံများက နောက်ပိုင်းတွင် ကုန်ကျစရိတ်များပြားသော ရပ်နားမှုများကို ကာကွယ်ရန်အတွက် အတော်လေး ကူညီပေးပါလိမ့်မယ်။

ပစ္စည်းပတ်သက်မှုကြောင့် ကျောက်ကျန်မှုနှင့် ပျက်စီးမှု

အချိန်ကြာလာတာနဲ့အမျှ စက်ပစ္စည်းတွေကို အဝတ်လျှော်စေတဲ့ ပစ္စည်းအမျိုးမျိုးနဲ့ အလုပ်လုပ်တဲ့အခါ စက်သုံးသူတွေ သူတို့ တကယ်ပဲ ပြုပြင်နေတာကို အခြေခံပြီး သူတို့ရဲ့ တပ်ဆင်မှု ပါမစ်တာတွေကို ပြင်ဆင်ဖို့လိုပါတယ်။ အကြောင်းက တချို့ပစ္စည်းတွေဟာ စက်ရဲ့ သက်တမ်းကို တကယ်ပဲ ထိခိုက်စေလို့ပါ။ လက်တွေ့ကမ္ဘာက ဒေတာတွေကို ကြည့်ခြင်းက ပြဿနာတွေကို ဖြစ်စေတဲ့ ပစ္စည်းတစ်ခုရဲ့ ကြိမ်နှုန်းကို သိရှိဖို့ ကူညီပေးပြီး ထိန်းသိမ်းမှု အစီအစဉ်တွေကို သင့်လျော်စွာ ပြင်ဆင်နိုင်ပါတယ်။ စက်ရဲ့ စွမ်းဆောင်ရည်ကို ထိခိုက်စေတဲ့ ပစ္စည်းတွေကို ခြေရာခံခြင်းက လုပ်ငန်းပိုင်းဆိုင်ရာ လိုအပ်တဲ့ အပြောင်းအလဲတွေကို တန်ဖိုးရှိတဲ့ အမြင်တစ်ခု ပေးပါတယ်။ စနစ်ထဲမှ ဖြတ်သန်းနေသော လက်တွေ့ပစ္စည်းများနှင့်အညီ ပြုပြင်ထိန်းသိမ်းရေး အစီအစဉ်များကို ပြင်ဆင်ရန်ဟာ အဝတ်ပျက်စီးမှု ပြဿနာများကို လျော့နည်းစေရန်နှင့် စက်များဟာ အမြဲတမ်း ပျက်စီးမှုမရှိဘဲ အဆင်ပြေစွာ လည်ပတ်နေရန် လိုပါက အဓိပ္ပါယ်ရှိသည်။

အရှည်ကြာသောအချိန်တာဝန်းကျင်သို့ ထိန်းသိမ်းခြင်းနှင့် ပြောင်းလဲမှုအတွက် ပို့ချမှု

စီးရီးချိန်အတိုင်း ပို့ချမှု မော်တော်လဴးများ

ကျွမ်းကျင်သူတွေက ပုံမှန် ပြုပြင်ပေးတာက စက်တွေရဲ့ သက်တမ်းကို ပြောင်းလဲစေပါတယ်။ အချို့သော ကျွမ်းကျင်သူတွေက ခြောက်လတစ်ခါလောက် စစ်ဆေးဖို့ အကြံပြုကြတယ်။ ဒီ ပုံမှန် စစ်ဆေးမှုတွေက ပြဿနာကြီးတွေ မဖြစ်ခင်မှာ တားဆီးပြီး စက်ကို ကောင်းမွန်စွာ အလုပ်လုပ်စေတယ်။ အရင်က ဝန်ဆောင်မှု မှတ်တမ်းတွေကို ပြန်ကြည့်ခြင်းက အဲဒီ ခြောက်လ ကြားကာလတွေဟာ စက်တိုင်းအတွက် အကောင်းဆုံး အလုပ်ဖြစ်ရဲ့လားဆိုတာကို ဆုံးဖြတ်ဖို့ ကူညီပေးပါတယ်။ တစ်ခါတစ်လေမှာ နေ့စဉ်သုံးစွဲမှု ဘယ်လောက်များလဲဆိုတာ အခြေခံပြီး ပြင်ဆင်မှုတွေ လိုအပ်ပါတယ်။ အသိအမှတ်ပြု နည်းပညာပညာရှင်တွေ ခေါ်လာတဲ့အခါ မှားယွင်းနေတဲ့ အရာတွေကို ပြင်တာထက် နောက်ထပ် အကျိုးရှိသေးတယ်။ ကျွမ်းကျင်တဲ့ နည်းပညာပညာရှင်တွေဟာ အရင်က မထင်ရှားတဲ့ တိုးတက်မှုအတွက် အခွင့်အလမ်းတွေကို မကြာခဏ တွေ့မြင်ကြတယ်။ ဒီလို ရှေ့ဆက်တွေးခေါ်တဲ့ သဘောထားကို ယူခြင်းဟာ ထုတ်လုပ်မှုကို လုံးဝရပ်တန့်စေနိုင်တဲ့ မမျှော်လင့်တဲ့ ပျက်စီးမှုတွေကနေ ကာကွယ်ပေးပါတယ်။ [စာမျက်နှာ ၂၇ ပါ ရုပ်ပုံ] ဒါ့အပြင် လူတိုင်းဟာ သူတို့ပစ္စည်းတွေဟာ ကြမ်းတမ်းပြီးပါးပါးမှာလည်း ယုံကြည်မှုရှိတာကို သိရှိရင်း ပိုကောင်းမွန်စွာ အိပ်စက်ကြတယ်။

ရှောင်ရှိမှုကို ထိန်းသိမ်းရန်အတွက် ဒေတာမှတ်တမ်းထိုးခြင်း

ကာကွယ်ရေး ထိန်းသိမ်းရေး အလုပ်တွေ လုပ်တဲ့အခါ မှတ်တမ်းကောင်းဟာ အရေးပါပါတယ်။ ထိန်းသိမ်းမှု စစ်ဆေးမှုတွေမှာ ဘာတွေလုပ်ရတယ်၊ အစိတ်အပိုင်းတွေ လဲလဲတဲ့အခါ၊ ပုံမှန် စစ်ဆေးမှု မှတ်စုတွေ မှတ်တမ်းတင်တဲ့အခါ အရာရာဟာ စနစ်တကျ ရှိနေတော့ ဘယ်အချိန်မှာ ဖြစ်ပျက်ခဲ့တာ သိပါတယ်။ ဒီဂျီတယ်စနစ်တွေကလည်း ဒီနေရာမှာ တကယ်ကို ကူညီပေးတယ်၊ ရှေးဟောင်း မှတ်တမ်းတွေကို ရှာဖို့နဲ့ မကြာခင် တစ်ခုခု မှားသွားနိုင်တာကို ပြောပြတဲ့ အချိန်ကာလအလိုက် အလားအလာတွေကို ရှာဖို့ ပိုလွယ်အောင်လုပ်ရင်းပါ။ အတိတ် မှတ်တမ်းတွေကို ပြန်ကြည့်ခြင်းက ပြဿနာတွေ ခေါင်းကိုက်မှုကြီးတွေ မဖြစ်ခင်မှာ စူးစမ်းဖို့ ကူညီပေးတယ်။ ဥပမာ၊ ကျွန်မတို့ရဲ့ ခေါက်ဆွဲစက်တွေကို ယူကြည့်ပါ၊ အစိတ်အပိုင်းတစ်ချို့ဟာ မှတ်တမ်းတွေအရ အကြိမ်ကြိမ် ပျက်ယွင်းနေရင် ကျွန်မတို့ဟာ ပိုများများ စိစစ်တာ (သို့) နောက်မကြာခင် အစားထိုးတာ စလုပ်တယ်။ ဒီပစ္စည်းတွေအားလုံးကို ခြေရာခံထားခြင်းက ထိန်းသိမ်းမှုကို ပိုကောင်းမွန်စွာ စီစဉ်ဖို့ ကူညီပေးပြီး အချိန်အများစုမှာ စက်တွေကို အဆင်ပြေစွာ လည်ပတ်စေပါတယ်။ ခိုင်မာတဲ့ ခြေရာခံရေး စနစ်က ဖြစ်ရပ်တွေ ဖြစ်ပျက်ပြီးနောက်မှာ ပြေးလွှားတာအစား ပျက်စီးမှု မဖြစ်ခင်မှာ အရာတွေကို ပုံမှန် ပြင်ဆင်တာပါ။

မေးလေ့ရှိသောမေးခွန်းများ

ကျွန်တော်၏ creasing machine ကို စစ်ဆေးနှင့် သန်းခြင်းကို ဘယ်လောက်မျှ ရှုပ်ထားရမလဲ?

အကောင်းဆုံး လုပ်ဆောင်မှုကို ထိန်းသိမ်းရန် နေ့စဉ် စစ်ဆေးမှုများနှင့် ပြည့်စုံသော သန်းခြင်း အချိန်ကို အကြံပြုထားပါသည်။

Calibration နှင့် alignment checks ရဲ့ အရေးပါကြောင်း ဘာလဲ?

Calibration သည် သင့်ရဲ့ ကိရိယာက manufacturer specifications အရှိန်ဖြင့် လုပ်ဆောင်နိုင်စေပြီး alignment checks သည် output မှာ မျှော်လင့်မှုများကို ရှာဖွေပေးသည်။

လှုပ်ရှားနိုင်သော အစိတ်အပိုင်းများကို ဘယ်လောက်မျှ ကြားမှာ ရောင်းပေးရမလဲ?

လှုပ်ရှားမှုနာရီ ၅၀၀ နာရီတွင် သို့မဟုတ် အသုံးပြုမှု၏ အကြောင်းအရာအခြေခံ၍ လigon တစ်လုံးတွင် လှုပ်ရှားရမည့် အစိတ်အပိုင်းများကို ရောင်းဆိုင်ရာ ၅၀၀ နာရီတွင် သို့မဟုတ် လigon တစ်လုံးတွင် ရောင်းဆိုင်ရာ လုပ်ထားသည်။

လှုပ်ရှားမှုနှင့် ဆိုင်ရာ ဆုံးဖြတ်မှုများအတွက် ရဲဘီးများနှင့် ရောင်းဆိုင်ရာ အစိတ်အပိုင်းများကို ဘယ်အခါမှာ စစ်ဆေးရမလဲ?

ဆိုင်ရာ ဆုံးဖြတ်မှုများကို တွေ့ရှိရန် လigon တစ်လုံးတွင် စာရင်းပြုလုပ်ရန် အကြံပြုထားပါသည်။

လှုပ်ရှားမှု၏ လက္ခဏာများကို ဘယ်လိုကြည့်ရမလဲ?

လှုပ်ရှားမှု၏ လက္ခဏာများသည် သာမန်မှု၊ အခြားအခြား ဆုံးဖြတ်မှုများနှင့် ဆိုင်ရာ သို့မဟုတ် အရည်အချင်း၏ အရောင်းဆိုင်ရာ သို့မဟုတ် အရည်အချင်း၏ အရောင်းဆိုင်ရာ လက္ခဏာများကို တွေ့ရှိရန် တိုင်းတာပြီး ပြင်ဆင်ရန် လigon တစ်လုံးတွင် မျှော်လင့်ထားပါသည်။