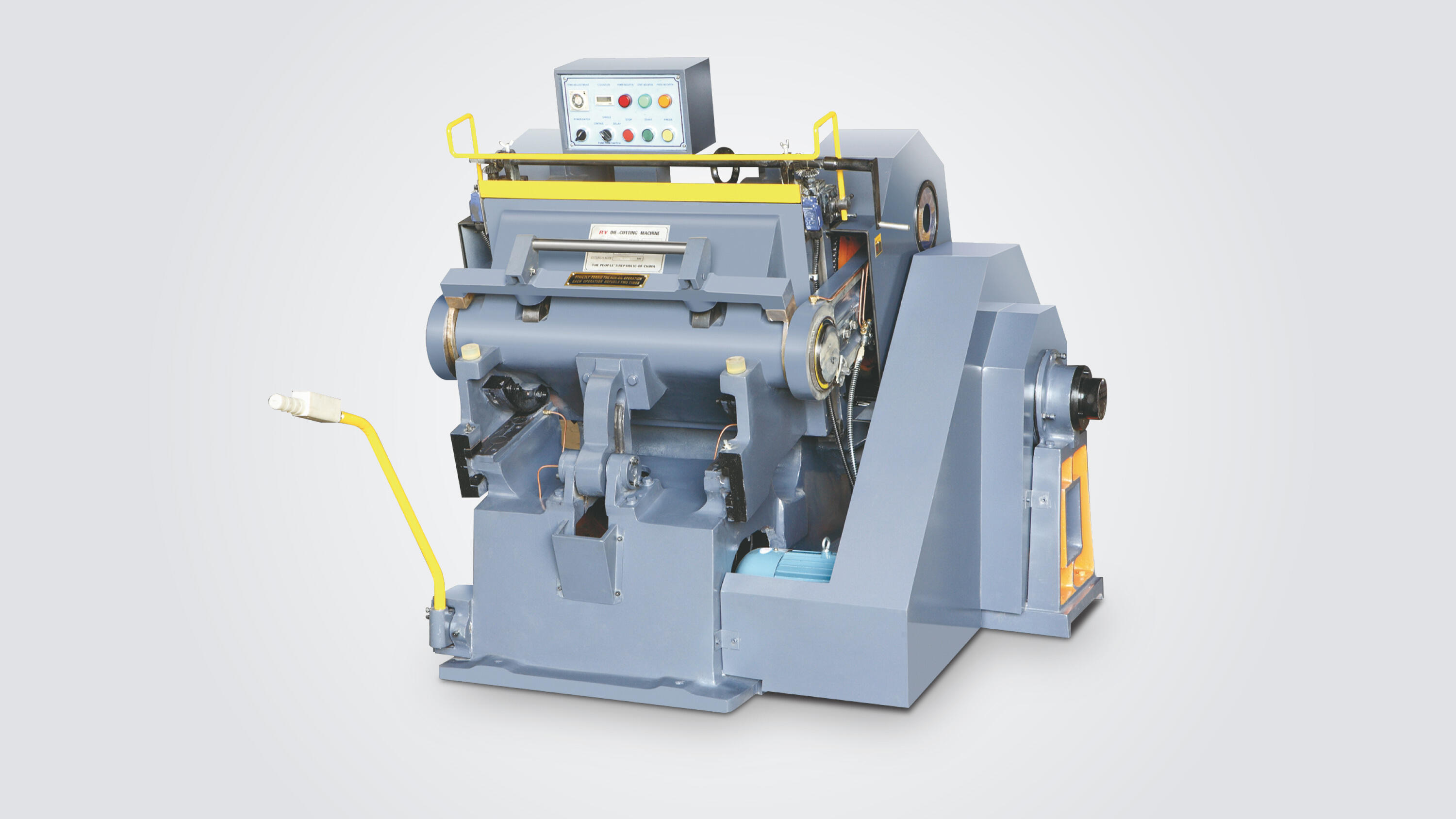

日々のメンテナンスに必要な実践 Creasing machines

点検と清掃の手順

折りたたみの機械を定期的な検査で監視すれば,将来 より大きな頭痛になる前に 問題を発見できます 毎日 操作者はロールや 給水装置や圧力調整などの 重要な部品をチェックする必要があります 生産が中断される前に 解決するということです 生産が中断される前に 解決するということです 掃除の習慣も 同じくらい重要です 機内外をきれいにし 繊細な部位を傷つけない 適切なクリーナーを使う必要があります 修理 の 記録 を 保存 する 書き留めることで 機械の動作パターンが 月や年を通して見られます これによって 似たような問題が 後で再現されたら トラブルシューティングが容易になります 標準的なメンテナンスプロトコルの一部として 推奨されています 標準的なメンテナンスプロトコルの一部として

校正およびアライメントチェック

曲げ機を最高状態に保つには,適切な校正が必要です. 製造者 が 推奨 し て いる 製品 に 基づき 毎週 チェック する こと は,すべて が 正常に 機能 する よう に 助ける. 部品が順番を崩したら 完成品に現れるのは 誰も見たくない欠陥です 質のコントロールに 定期的に監視することが重要です 優れたアライナメントツールが 店を助け 競争力維持に必要な業界基準を満たすのです 文書は 定期的な検査と同じように チェックと並行します カリブレーション中に作られた全ての調整を書き留めたり 標準設定から逸脱したものを記録したりすることで 後に技術者が参照できる 紙跡が作れます この記録は 時間の経過とともにパターンを見つけ 生産ラインの大きな頭痛になる前に 問題を発見するのに役立ちます

潤滑と部品のお手入れガイドライン

移動部品の最適な潤滑スケジュール

回機を適切に潤滑させることは,効率を維持し,全体的に長持ちすることを保証します. 機械の動作量によって,どの方が先に来るかによって,約500時間の動作後にまたは月に一度,動く部品を油滑らせることを提案します. 適切な潤滑油を 選べば 機械の性能と 機能期間が 損なわれるからです 機械の種類を特定して設計された製品を探してください 油脂 は ある 成分 に より 良く 効く 傾向 が あり,軽い 油脂 は 他 の 部分 に より 適し ます. 油滑油を定期的にチェックすることで 生産が冷やされたときに 予期せぬ故障が 起きないようにします 常規 の 整備 検査 の 間 に 作業 員 が 異なっ て 作業 する シンプル な スケジュール を 設け て 成功を 収める 店 も ある.

ローラーとベアリングのメンテナンス戦略

折りたたみ機械の内部にあるローラーとベアリングは 時間の経過とともに 磨き消える傾向があります 機械の機能に 影響するからです 機械の機能に 影響するからです 部品が磨き傷や穴穴などの 痕跡を示し始めると 悪化する前に交換するのが一番です 清掃 の 習慣 は,すべて が 順調 に 運ばれる よう に する ため も 重要 です. ローラーやロールの周りの塵は,柔らかい布と承認された溶媒を使用して定期的に除去する必要があります. 圧縮空気を吸うのは 汚れが蓄積する狭い場所に入ると 簡単な視力検査スケジュールを設定することで 問題を大きな頭痛になる前に 発見できます 操作中に異常な音や振動に注意してください.これは注意が必要とする問題点をよく示します.

ブレードのメンテナンスおよび交換プロトコル

一貫したパフォーマンスのための研磨技術

刀具の性能を安定させることが 切断が良くなり 効率が維持されるためには 大変重要です 2000回ほど切った後に 磨くという習慣が上手くいくのは 多いのですが 切りやすい材料によって 変わります 刃をこのように 護る事で 長持ちし 退屈な鈍い斑点が 出てこないようにします 刃 の 種類 に 適した 磨き 装置 を 選ぶ こと も もう 一つの 重要な 要因 です. 例えば 高速鋼の刃とは異なる処理が必要です この方法が正しく行われれば より良い結果が得られ 費用がかかる刃物に 損傷を与える可能性も 少なくなります 刃の感覚を記録することで 後で貴重な情報を得ることができます 業界データによると 定期的なメンテナンススケジュールに 忠実な企業は 悪いカットが少なくなっています 切断作業をこなしている人は誰でも 直接お伝えできます

ブレードの摩耗と損傷の兆候を特定する

生産が不具合に進むためには 刃が磨かれ 損傷する兆候がないか 定期的にチェックする必要があります 切断質に 影響を与えるからです 切断質に 影響するものは 問題を悪化する前に すぐに見つけ出すのに十分効果があることがわかりました 線路作業員に 折り合いが正しくないときや 機械が通常より 強く働くときを 認識させる訓練も 違いを生み出します システムを作ると 刃物に何か問題があると すぐに知らせてくれるので 予期せぬ停車も少なくなります 刃の問題を素早く解決すれば 生産量も一定になります 顧客が最高品質の製品を期待している場合 これは非常に重要です

一般的な折り目機のトラブルシューティング

しわや位置ズレの問題の解決

折りたたみ機械は,頻繁にみや不整合などの問題に直面し,生産の一貫性をバタバタします. の問題に対処する際には 操作者はまず の原因を 調べなければなりません 原因は 適切な量付けができない 料料料や 乾燥段階の後に 湿度が高い材料です これらの基本を整理すれば 生産期間中 製品品質が安定します 誤った配置の問題では,ほとんどのケースは機械の磨かれた部品またはインストール中に設定エラーから生じるため,詳細なトラブルシューティングチェックリストを作成することが意味があります. 定期的な保守検査はすべての移動部品を対象とし,ラインナインメントの検証は生産ラインに沿った複数の地点で行う必要があります. スタッフの訓練プログラムも 理論的なものでなくて良いのです テクニシャンが両者の早期警告兆候を認識し 適切な調整技術を習得する 実践的なワークショップは 後で費用のかかるダウンタイムを 防ぐのに大きく貢献します

素材に関連する摩耗と損傷への対応

機械の寿命に 影響を与える物質があるため 操作者は実際に処理しているものに基づいて 設定パラメータを調整する必要があります リアルデータを見ると 特定の材料が 問題を引き起こしている頻度がわかりますので 維持スケジュールを 調整できます 特定の材料が機械の性能を損なった状況を追跡することは,どのような変更が動作的に必要になるかを 価値ある洞察を与えてくれます. システムを通過する実際の材料に応じて メンテナンス計画を調整することは 磨き問題を軽減し,機械が絶えず故障することなく 順調に動作することを望むなら 理にかなっています

長期保存と専門的なメンテナンス

計画された専門メンテナンス間隔

折りたたみ 機械 の 定期 的 な 専門 的 な 整備 は,その 寿命 に 大きく 違い を 起こし ます. 専門家の多くは 6 か月ごとに検査を勧めます この定期的な検査は 大きな問題が生じる前に 防ぐことと 機械が 適切に 動作し続けること 過去のサービス記録を振り返ると その6ヶ月間が 実際には それぞれのマシンに最適かどうか 判断できます 日常的に使う量によって 調整が必要になる場合もあります 認定技術者を雇うとき 間違ったものを 修理する以外に利点があります 熟練した技術者は 改善の機会を 見つけ出すことが多い この種の前向きな考え方をすれば 生産を完全に停止させる 予期せぬ故障から守られます 安定した メンテナンス スケジュール に 従う 会社 は,長期 に かけて 高額 な 緊急 修理 を 避ける こと に よっ て,通常 節約 する. それに みんなが良く眠れる 機材が良くも悪くも 信頼性がある

予防保全のための記録管理

予防的なメンテナンス作業では 記録がよくあることが重要です メンテナンスチェックや 部品交換の際に 何が行われているか 書き留めておくことで 定期的に検査された時の 記録が整理され いつ何があったか 分かるようになります デジタルシステムも 役立つのです 古い記録を簡単に見つけ 時間が経つにつれて 変化を認識し すぐに何かが 間違っているかもしれないことを 教えてくれます 過去の記録を振り返ると 大きな頭痛になる前に 問題を発見する助けになります 例えば 折りたたみの機械を例に 取ると 部品が 繰り返し失敗すると 記録によると チェックを頻繁にしたり 交換したりします 機械の整備を計画し 機械の動作を 安定させることができます 安定した追跡システムがあれば 事故が起こる前に 修理する代わりに 事故の後に 処理する事が出来る

よくある質問

クリーニングマシンの点検と掃除はどのくらいの頻度で行うべきですか?

最適なパフォーマンスを維持するために、毎日の点検と包括的な掃除計画が推奨されます。

キャリブレーションとアライメントチェックの重要性は何ですか?

キャリブレーションは、機械がメーカーの仕様に基づいて動作することを保証し、アライメントチェックは出力の欠陥を防ぎます。

可動部品に潤滑油を塗る頻度はどれくらいですか?

動作部品は、使用強度に基づき、運転毎に500時間または月ごとに潤滑する必要があります。

ローラーとベアリングの摩耗を点検すべき時期はいつですか?

劣化の潜在的な兆候を特定し、性能を維持するために月次の点検が推奨されます。

ブレードの摩耗で注意すべき兆候は何ですか?

鈍さ、傷、および切断品質の低下が指標であり、視覚的な週次点検が必要です。