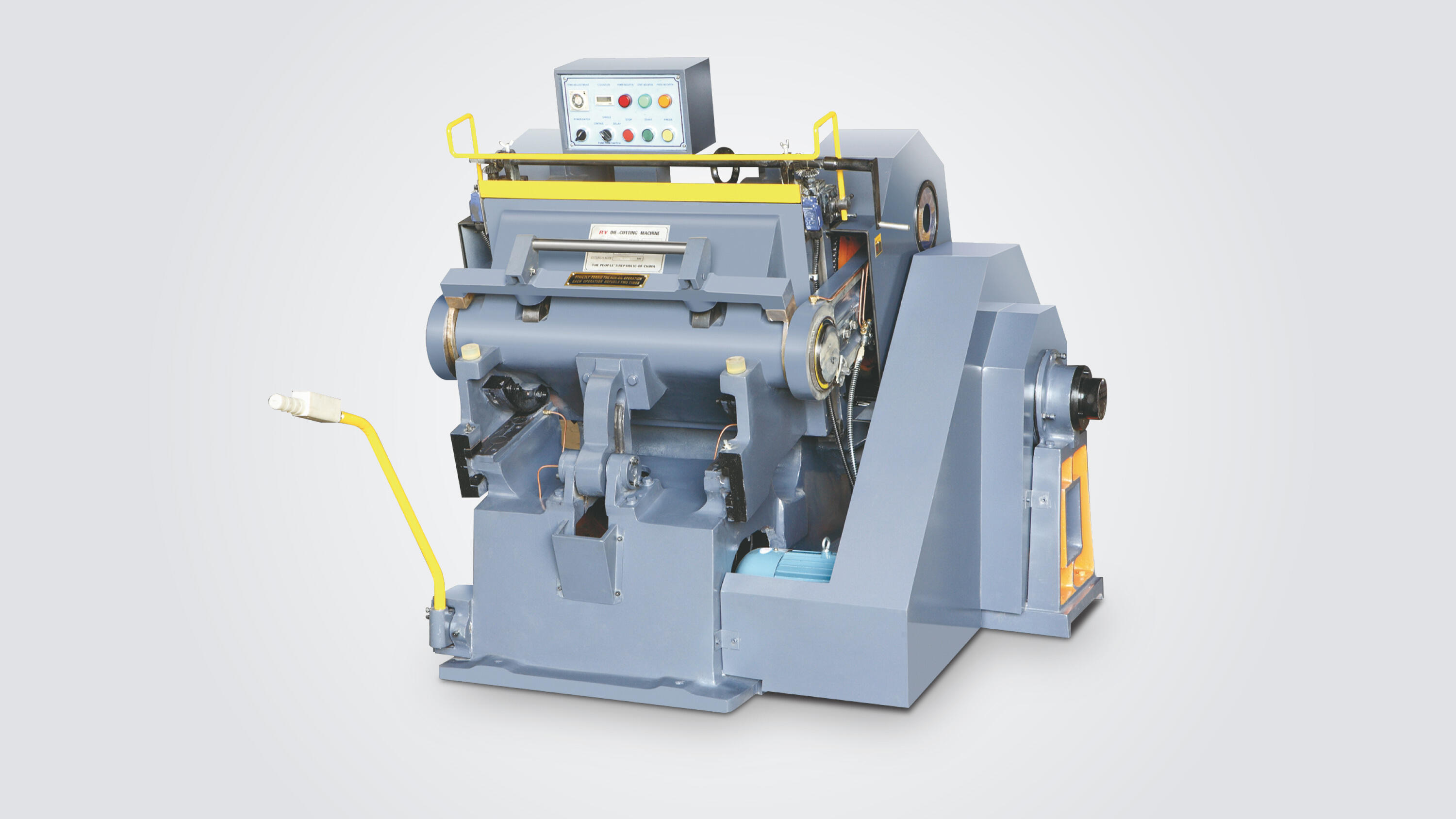

Actices התחזוקה היומיים החיוניים ל מכונות חיתוך

הנחיות בדיקה ונקיון

مراقبה על מכונות הקיפול באמצעות בדיקות קבועות עוזרת לזהות בעיות לפני שהן הופכות לבעיות גדולות בהמשך הדרך. על כל המפעילים לבדוק מידי חלקים מרכזיים כמו גלילים, מנגנוני תזונה ותנורי לחץ. זיהוי בעיות קטנות בשלב מוקדם מאפשר לתקן אותן לפני שהשחיקה מפריעה לייצור. גם תהליכי ניקיון הם חשובים באותה מידה. על כל המכונה להיבדק פנימית וחיצונית, תוך שימוש במשחות ניקיון המתאימות ולא פוגעות בחלקים עדינים. מספר workshops מוצאים לנוח לעקוב אחר כל משימות התחזוקה האלה באמצעות יומן תחזוקה. רישום של הנתונים מאפשר לטכנאים לזהות דפוסים בהתנהגות המכונה לאורך חודשים ושנים, מה שעוזר רבות בזיהוי ופתרון בעיות חוזרות בעתיד. יצרני ציוד רבים ממליצים על מסמך שיטתי כזה כחלק מפרוטוקולי תחזוקה רגילים.

בדיקות התאמת וקביעת מיקוד

שמירה על תפעול אופטימלי של מכונת קיפול מחייבת קליברציה מתאימה. בדיקות שבועיות בהתאם המומלצות של היצרן עוזרות לשמור על תפקוד תקין של כל הרכיבים. כאשר חלקים יוצאים מהסדרתם, הדבר בא לידי ביטוי בпродוקטים הסופיים כפגמים שאיש אינו רוצה לראות. לכן, מעקב שגרתי כל כך חשוב לשליטת האיכות. כלים טובים לסירוגין הם מהשוני כאן, ועוזרים לחנויות לעמוד בדרגים התחרותיים שעליהם הן חייבות לעמוד. מסמכים עובדים ביד ביד עם הבדיקות האלה ממש כמו בדיקות שגרתיות. רישום של כל התאמות שנעשו במהלך הקליברציה או הערות על סטיות מההגדרות הרגילות יוצרות מסמך שאליה טכנאים יכולים להפנות בהמשך. הרשומות האלה עוזרות לזהות דפוסים לאורך זמן ולאתר בעיות לפני שהן הופכות לבעיות גדולות בהמשך קו הייצור.

עקרונות שמן וטיפול ברכיבים

לוח זמן שמנת אופטימלי עבור חלקים נעים

שמירה על שימון תקין של מכונת קרע מסייעת בשמירה על היעילות ומבטיחה שהמכונה תחזיק לאורך זמן. רוב היצרנים ממליצים על שימון של החלקים المتحרכים לאחר כ-500 שעות פעולה או אחת ל חודש, לפי מה שמגיע קודם, בהתאם לעומס שבו המכונה פועלת. בחירת השמן הנכון היא חשובה מאוד, מכיוון שהחלפה לא מתאימה תפגע גם בביצועים וגם בתקופת השימוש של המכונה. מומלץ לחפש מוצרים שפותחו במיוחד למכונות דומות. לרוב שמן צמיג עובד טוב יותר עבור חלקים מסוימים, בעוד שشمנים קלים יותר עשויים להיות מתאימים יותר לחלקים אחרים. בדיקת השימון בקביעות מונעת תקלות לא צפויות בעתיד, כאשר הייצור נעצר באופן פתע. מספר workshops מוצאים הצלחה ביצירת לוחות זמנים פשוטים, בהם crew שונים אחראים לתחזוקה של חלקים שונים בדיקות תחזוקה שגרתיות.

אסטרטגיות שימור לגלגלים ומקורות

הגופנים והחלקים المتحركים בתוך מכונות הקיפול נוטים להתבלה עם הזמן, ולכן תחזוקה קבועה היא חשובה באמת. רוב הטכנאים ממליצים לבדוק את החלקים האלה לפחות פעם בחודש מכיוון שחלקים שחוקים י ảnhו על ביצועי המכונה כולה. כשחלקים מתחילים להראות סימני שחיקה כמו חריצים או שקיעות, עדיף להחליף אותם לפני שהמצב מתפתח לרעה. גם תהליך הנקה חשוב לשמירה על תפקוד חלק. אבק שנצבר סביב החלקים المتحركים והגופנים צריך להוסר בקביעות באמצעות בדים רכים ומסיסים מאושרים. יש שמשתמשים באוויר דחוס כדי לנקות מקומות קשות להגעה שבהן מתרכזת אבקה. הקמת מערכת בדיקה ויזואלית פשוטה עוזרת לזהות בעיות לפני שהן הופכות לבעיה גדולה ומחפירה. יש להישמר מצלילים חריגים או רעידות בזמן תפעול מכיוון שغالبا הם מצביעים על בעיה הדורשת טיפול.

פרוטוקולים לתחזוקה וחילוף לוחות

טכנiques חיזוק עבור ביצועים עמידים

השמירה על ביצועים עקביים של הלהט חשוב מאוד כשמטרתם לקבל חתכים טובים ולשמור על יעילות. רוב האנשים מגלים שיצירת שגרה של חידוד לאחר כ-2000 חתכים פועלת יפה, אם כי זה עשוי להשתנות בהתאם לסוג החומר שנחתך בעיקרו. טיפול בלהטים בדרך זו עוזר להאריך את חייהם ומנ ngăn את הופעת המקומות החסרים. בחירת ציוד החידוד המתאים לסוגי הלהט הספציפיים היא עוד מרכיב מפתח. ללהטים קרביד יש צורך בטיפול שונה לעומת those המבוססים על פליז מהיר, למשל. בחירה נכונה בבחירה הזו תביא לתוצאות טובות יותר ופחות סיכויים לפגוע בלהטים יקרים במהלך החידוד. תיעוד של הפעמים שבהן נעשה חידוד, כולל הערות על תחושת הלהט ברגע זה, מספק מידע חשוב להמשך הדרך. נתוני תעשייה מצביעים על כך שחברות המשקיעות בשגרות תחזוקה קבועות נוטות לחוות פחות חתכים לא משביעים סיפוק, משהו שכל אחד שמנהל תהליכי חיתוך יוכל לספר לך מניסיון אישי.

זיהוי סימני הึกור והיזק בשיניים

שמירה על תהליך ייצור חלק ללא תקלות מחייבת בדיקה שוטפת של התיקים במטרה לאתר סימנים של בליטות או נזקים. יש לעקוב אחרי דברים כמו תיקים שנעשים חסרי חדות או שמפתחים סדקים קטנים, שכן בעיות אלו מפריעות רבות לאיכות החיתוך. גילינו שבדיקה ויזואלית קצרה אחת לשבוע היא די אפקטיבית כדי לאתר בעיות לפני שהן מתפתחות ליותר מזה. הדרכה של עובדים על שורת הייצור לזהות מתי קמטים לא יוצאים כמו שצריך או מתי מכונות מתחילות לעבוד קשה מהרגיל גם היא עושה הבדל גדול. כשמיצعنا מערכת שבה אנשים מודיעים מיידית כששומרים על משהו לא תקין עם התיקים, זה מקטין את העצורים הלא מתוכננים. פשוט פתרון של בעיות תיקים בזמן מאפשר לנו לשמור על יציבות ביצועים בין גיוסים, מה שחשוב מאוד כשמקבלים תמורה על איכות גבוהה מהמוצרים.

פתרון בעיות נפוצות במכונות קמט

פתרון בעיות כריכה ועיוות

מכונות קימוט נתקלות לעיתים קרובות בבעיות כמו קימוט ושילוב לא נכון, מה שמפריע לעקביות הייצור בין מפענונים. כשמטפלים בבעיות קימוט, על המפעילים לבדוק תחילה מהו הגורם האמיתי לבעיה. סיבות נפוצות כוללות קצבת הזנה שאינה נכונה או חומרים עם אחוז יתר של רטיבות שנשארה אחרי שלבי הייבוש. טיפול בסיסי בגורמים אלו עוזר בשמירה על איכות אחידה של המוצר לאורך תהליכי הייצור. בבעיות שילוב, מומלץ להכין רשימה מפורטת לבדיקה וTroubleshooting, שכן ברוב המקרים מדובר בחלקים שסבלו מבלאי או בשגיאות בהתקנה. בדיקות תחזוקה שוטפות אמורות לכלול את כל הרכיבים הנעים, ובדיקת שילוב צריכה להתבצע בכמה נקודות לאורך קו הייצור. גם תוכניות הדרכה לעובדים לא צריכות להיות רק תיאורטיות. סדנאות מעשיות שבהן טכנאים לומדים לזהות סימני אזהרה מוקדמים של שתיהן הבעיות ולבחון טכניקות התאמות נכונות תורמות רבות למניעת תקלות יקרות ערך במועד מאוחר יותר.

טיפול בносן וחומרים קשורים

בעבודה עם חומרים שונים שמביאים לבלאי של הציוד לאורך זמן, על המפעילים להתאים את נתוני ההגדרה שלהם על פי מה שהם באמת מעבדים, שכן חומרים מסוימים פוגעים במיוחד בתקופת חיי המכונה. התבוננות בנתונים מהעולם האמיתי עוזרת להבין כמה פעמים חומרים מסוימים גורמים לבעיות, כדי להתאים בהתאם את תכניות התפעול. עקובו אחרי מצבים שבהם חומרים מסוימים פגעו בביצועים של המכונה ותקבלו תובנות חשובות לגבי אילו שינויים עשויים להיות נצרכים בתפעול. התאמת תכניות תחזוקה על פי החומרים המדויקים שנעשים בהם שימוש היא דרך הגיונית להפחית תקלות ולשמור על תפקוד חלק של המכונות, כדי שלא ייווצר מצב של תקלות מתמידות.

שימור ארוך טווח ושירות מקצועי

ButtonModule תחזוקה מקצועית מתוכננת

שירות מקצועי שגרתי למכונות קרע מותיר הבדל גדול בתקופת השימוש שלהן. רוב המומחים ממליצים לבדוק אותן אחת ל-6 חודשים בערך. ביקורים שגרתיים אלו מונעות בעיות גדולות מראש ומביאות לכך שהמכונה תמשיך לעבוד בצורה הטובה ביותר. בחינה של תיעוד שירותים קודמים עוזרת לקבוע האם תקופת ה-6 חודשים אכן מתאימה לכל מכונה ומכונה. לעיתים יש צורך לבצע התאמות בהתאם לשימוש היומיומי הכבד שלה. כאשר מזמינים טכנאים מוסמכים, יש עוד יתרון מעבר לתיקון תקלות. טכנאים מנוסים לרוב מזהים הזדמנויות לשיפור שלא היו בולטות קודם לכן. גישה מתקדמת כזו מגנה מפני תקלות לא צפויות שיכולות לעצור את תהליך הייצור לחלוטין. חברות שמתחייבות לתוכנית תחזוקה מסודרת חוסכות כספים לאורך זמן על ידי מניעת תיקונים דחופים יקרים. בנוסף, כולם שוכנים לישון טוב יותר כשהציוד נשאר אמין גם בזמנים קשים.

תיעוד עבור תחזוקה מונעת

רישום טוב שומר הרבה דברים כשזה מגיע לעבודות תחזוקה מונעת. כאשר אנו כותבים מה נעשה במהלך בדיקות תחזוקה, כאשר חלקים מחליפים, ו הערות מפקח רגיל, הכל נשאר מאורגן כך שאנחנו יודעים מה קרה מתי. מערכות דיגיטליות עוזרות כאן גם, כך שקל יותר למצוא רשומות ישנות ולבחון מגמות לאורך זמן שמספרות לנו מתי משהו עלול להשתבש בקרוב. להביט אחורה על רשומות קודמות עוזר לזהות בעיות לפני שהם הופכים כאבי ראש גדולים. קחו את מכונות התכווצות שלנו לדוגמה, אם חלקים מסוימים נכשלים שוב ושוב לפי היומנים, אנחנו מתחילים לבדוק אותם לעתים קרובות יותר או להחליף אותם מוקדם יותר מאשר מאוחר יותר. לעקוב אחרי כל הדברים האלה מאפשר לנו לתכנן תחזוקה טובה יותר ושומר על המכונות שלנו פועלות בצורה חלקה רוב הזמן. מערכת מעקב מוצקה אומרת שאנחנו בדרך כלל לתקן דברים לפני כישלונות לקרות במקום להילחם לאחר העובדה.

שאלות נפוצות

במהלך כמה אמור לבצע בדיקה וניקוי של מכונת הקמטים שלי?

הממליצות בדיקות יומיות ומערכת ניקוי מפורט כדי לשמור על הביצועים האופטימליים.

מה חשיבותה של התאמה ובידוד התאמת קו?

התאמה מבטיחה שהמכונה עובדת לפי תקן הייצרן, בעוד שבדיקות התאמת קו מונעות פגמים בתוצאת המוצר.

במהלך כמה אמורים חלקים נעים להיות משומנים?

חלקים בתנועה צריכים להימשח כל 500 שעות של פעילות או לחודש, בהתאם באינטנסיביות השימוש.

מתי יש לבדוק את הגלגלים והדרכונים לפגמים ו摩ת?

הממליצות בדיקות חודשיות כדי לזהות סימנים אפשריים של דעיכה ושמר על הביצועים.

מהי הסימנים של מתח העלה שאני צריך לחפש?

סימני אזהרה כוללים קור, חלקי חיתוך פגומים וביצועי חיתוך לקויים, מה שדורש בדיקות חזותיות שבועיות.