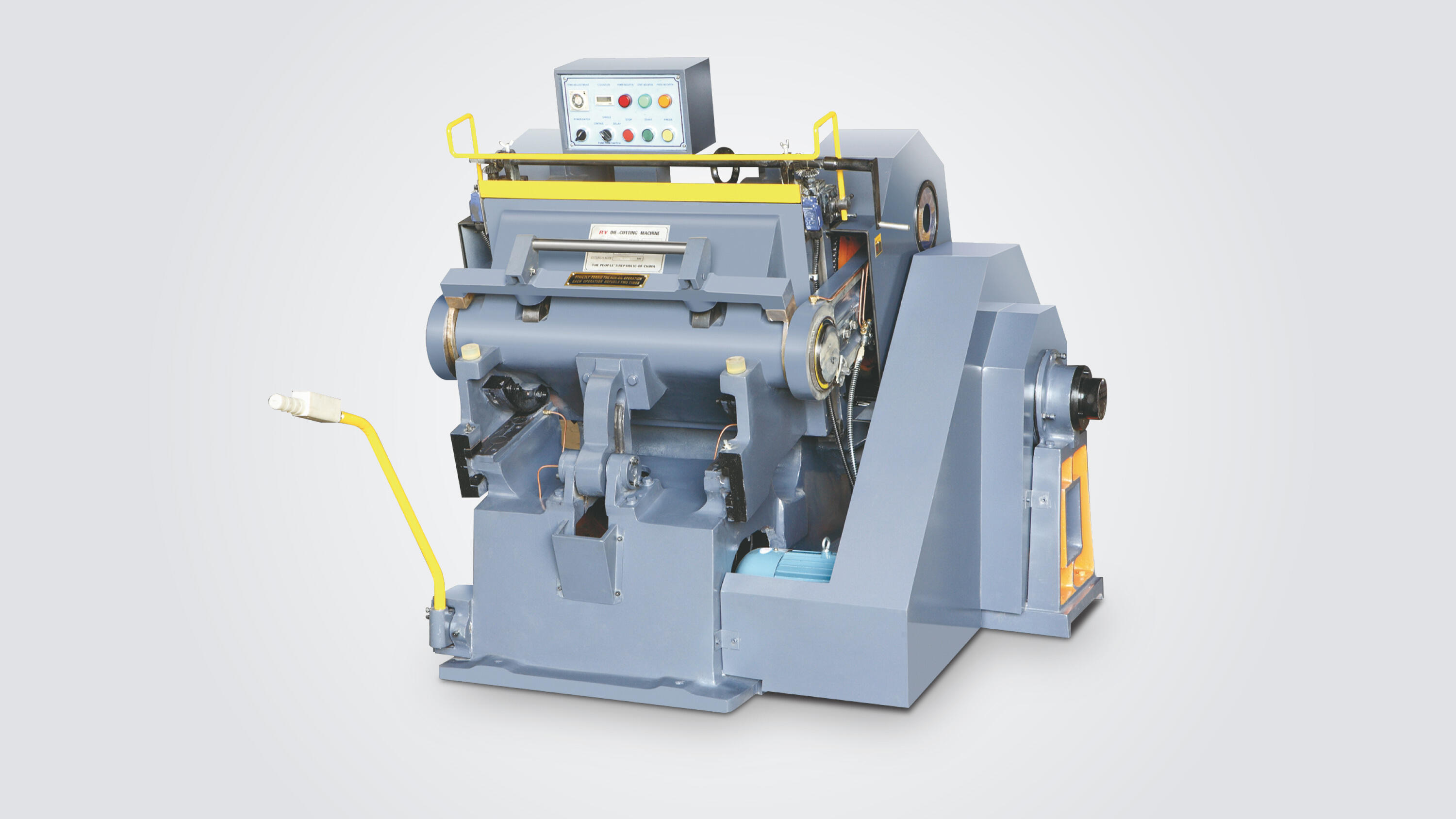

Wesentliche tägliche Wartungspraktiken für Creasing machines

Inspektions- und Reinigungsverfahren

Regelmäßige Inspektionen von Prägmaschinen helfen dabei, Probleme frühzeitig zu erkennen, bevor sie zu größeren Störungen führen. Täglich müssen die Bediener wichtige Komponenten wie Walzen, Zuführmechanismen und Druckeinstellungen überprüfen. Kleine Probleme frühzeitig zu erkennen, bedeutet, sie beheben zu können, bevor es zu Produktionsausfällen kommt. Ebenso wichtig sind Reinigungsarbeiten. Das gesamte Gerät benötigt Aufmerksamkeit – sowohl innen als auch außen – unter Verwendung geeigneter Reinigungsmittel, die empfindliche Teile nicht beschädigen. Einige Betriebe empfinden es als hilfreich, alle Wartungstätigkeiten in einem Logbuch zu dokumentieren. Durch schriftliche Aufzeichnungen können Techniker Muster im Verhalten der Maschine über Monate und Jahre hinweg erkennen, was die Fehlersuche deutlich vereinfacht, sobald ähnliche Probleme erneut auftreten. Die meisten Gerätehersteller empfehlen solche Dokumentationen sogar ausdrücklich als Teil ihrer Standard-Wartungsprotokolle.

Kalibrierungs- und Ausrichtungsprüfungen

Damit eine Präzisionsmaschine stets optimal läuft, ist eine korrekte Kalibrierung erforderlich. Wöchentliche Kontrollen entsprechend den vom Hersteller empfohlenen Werten sorgen dafür, dass alles ordnungsgemäß funktioniert. Wenn Teile nicht mehr richtig ausgerichtet sind, zeigt sich dies in den fertigen Produkten als Fehler – etwas, das niemand sehen möchte. Deshalb ist eine regelmäßige Überwachung für die Qualitätskontrolle von großer Bedeutung. Gute Ausrichtwerkzeuge machen hier den entscheidenden Unterschied und helfen Betrieben, die branchenüblichen Leistungsstandards zu erreichen, um wettbewerbsfähig zu bleiben. Die Dokumentation ergänzt diese Kontrollen genauso wie routinemäßige Inspektionen. Jede Anpassung, die während der Kalibrierung vorgenommen wird, oder jede Abweichung von den normalen Einstellungen sollte schriftlich festgehalten werden. So entsteht eine nachvollziehbare Dokumentation, auf die Techniker später zurückgreifen können. Diese Aufzeichnungen helfen dabei, im Laufe der Zeit Muster zu erkennen und Probleme frühzeitig zu identifizieren, bevor sie auf der Produktionslinie zu größeren Störungen führen.

Richtlinien für Schmierung und Komponentenpflege

Optimaler Schmierplan für bewegliche Teile

Eine Falzmaschine richtig zu schmieren, hilft dabei, die Effizienz aufrechtzuerhalten und stellt sicher, dass die Maschine insgesamt länger hält. Die meisten Hersteller empfehlen, die beweglichen Teile entweder nach etwa 500 Betriebsstunden oder einmal im Monat zu schmieren, je nachdem, welcher Zeitpunkt zuerst erreicht wird, basierend darauf, wie stark die Maschine beansprucht wird. Die Wahl des richtigen Schmierstoffs ist sehr wichtig, denn falsche Entscheidungen wirken sich negativ auf die Leistung und die Langlebigkeit der Maschine aus. Achten Sie auf Produkte, die speziell für ähnliche Maschinen entwickelt wurden. Fett eignet sich oft besser für bestimmte Komponenten, während leichtere Öle für andere besser geeignet sein könnten. Regelmäßige Kontrolle der Schmierung verhindert unerwartete Ausfälle, die Produktionsausfälle verursachen würden. Einige Betriebe haben Erfolg damit, einfache Wartungspläne zu erstellen, bei denen verschiedene Mitarbeiter während der Routine-Wartungsarbeiten verschiedene Maschinenteile schmieren.

Wartungsstrategien für Rollen und Lager

Die Rollen und Lager in Prägmaschinen neigen dazu, sich im Laufe der Zeit abzunutzen, was bedeutet, dass regelmäßige Wartung wirklich wichtig ist. Die meisten Techniker empfehlen, diese Teile mindestens einmal im Monat zu überprüfen, da abgenutzte Komponenten definitiv die Leistung der gesamten Maschine beeinträchtigen. Wenn Teile Anzeichen von Verschleiß wie Kratzer oder Vertiefungen aufweisen, ist es am besten, sie auszutauschen, bevor sich die Situation verschlimmert. Auch Reinigungsmaßnahmen sind wichtig, um alles reibungslos laufen zu lassen. Staubansammlungen um Lager und Rollen sollten regelmäßig mit weichen Tüchern und zugelassenen Lösungsmitteln entfernt werden. Manche schwören auf Druckluft, um schwer zugängliche Stellen zu reinigen, an denen sich Schmutz ansammelt. Die Einrichtung eines einfachen visuellen Prüfplans hilft dabei, Probleme frühzeitig zu erkennen, bevor sie später zu größeren Störfaktoren werden. Achten Sie während des Betriebs auf ungewöhnliche Geräusche oder Vibrationen, da diese oft auf Problemstellen hinweisen, die Aufmerksamkeit benötigen.

Wartungs- und Austauschprotokolle für Klingen

Schärfetechniken für eine konsistente Leistung

Dafür, dass Klingen gleichbleibend gut arbeiten, kommt es stark darauf an, gute Schnitte zu erzielen und die Effizienz aufrechtzuerhalten. Die meisten stellen fest, dass es sinnvoll ist, einen regelmäßigen Ablauf zu etablieren, bei dem nach etwa 2000 Schnitten eine Schärfung erfolgt, wobei sich dies je nach Art des Materials, das am häufigsten geschnitten wird, unterscheiden kann. Wenn Klingen auf diese Weise gepflegt werden, halten sie länger und jene lästigen stumpfen Stellen entstehen nicht so leicht. Ein weiterer wichtiger Aspekt ist die Wahl der richtigen Schärfgeräte für spezifische Klingenarten. Hartmetallklingen benötigen beispielsweise andere Behandlungen als solche aus Schnellarbeitsstahl. Wenn dies richtig umgesetzt wird, führt dies zu besseren Ergebnissen und reduziert das Risiko, teure Klingen während des Vorgangs zu beschädigen. Wenn man aufzeichnet, wann eine Schärfung stattgefunden hat, und Notizen über das damalige Schneidverhalten der Klinge macht, liefert dies später wertvolle Informationen. Branchendaten zeigen, dass Unternehmen, die sich an feste Wartungspläne halten, insgesamt weniger schlechte Schnitte erleben – etwas, das jeder, der Schneideoperationen leitet, aus eigener Erfahrung bestätigen kann.

Erkennen von Anzeichen von Klingenverschleiß und -Schäden

Damit die Produktion ohne Probleme läuft, müssen die Messer regelmäßig darauf überprüft werden, ob sie abgenutzt oder beschädigt sind. Achten Sie auf Anzeichen wie stumpfe Klingen oder kleine Beschädigungen, da solche Probleme die Schnittqualität stark beeinträchtigen. Wir haben festgestellt, dass eine kurze visuelle Überprüfung einmal pro Woche ziemlich effektiv ist, um Probleme zu erkennen, bevor sie größer werden. Es macht ebenfalls einen großen Unterschied, wenn die Mitarbeiter am Fließband geschult werden, um festzustellen, wann Falten nicht richtig herauskommen oder Maschinen plötzlich stärker arbeiten als üblich. Als wir ein System etablierten, bei dem die Mitarbeiter bei geringsten Auffälligkeiten umgehend jemanden informieren, reduzierte sich die Anzahl unerwarteter Stillstände deutlich. Schon allein das schnelle Beheben von Messerproblemen sorgt dafür, dass unsere Produktionsmenge konstant bleibt – und das ist besonders wichtig, da Kunden eine gleichbleibend hohe Qualität erwarten.

Behandlung häufig auftretender Probleme an Falzmaschinen

Lösung von Wellenbildung und Ausrichtungsproblemen

Falzmaschinen stoßen häufig auf Probleme wie Verknitterung und Fehlausrichtung, die die Produktionskonsistenz zwischen Chargen stören. Bei Verknitterungsproblemen sollten die Bediener zunächst die tatsächlichen Ursachen identifizieren. Häufige Gründe sind falsch eingestellte Förderraten oder Materialien mit zu hohem Feuchtigkeitsgehalt, die nach dem Trocknungsprozess noch vorhanden sind. Wenn diese Grundlagen behoben werden, hilft dies dabei, die Produktqualität während der Produktion konstant zu halten. Bei Problemen mit Fehlausrichtung ist die Erstellung einer detaillierten Fehlersuche-Checkliste sinnvoll, da die meisten Fälle auf verschlissene Maschinenbauteile oder Installationsfehler während des Setups zurückzuführen sind. Regelmäßige Wartungsarbeiten sollten alle beweglichen Komponenten umfassen, wobei die Ausrichtung an mehreren Punkten entlang der Produktionslinie überprüft werden muss. Auch Schulungsprogramme für Mitarbeiter sollten nicht nur theoretisch sein. Praxisnahe Workshops, in denen Techniker üben, frühzeitige Anzeichen beider Probleme zu erkennen und die richtigen Anpassungstechniken zu erlernen, tragen langfristig dazu bei, kostspielige Produktionsausfälle zu vermeiden.

Behandlung von materialbedingtem Verschleiß

Bei der Arbeit mit unterschiedlichen Materialien, die die Ausrüstung im Laufe der Zeit abnutzen, müssen Bediener ihre Setup-Parameter basierend auf dem tatsächlich verarbeiteten Material anpassen, da bestimmte Stoffe die Lebensdauer der Maschinen stark beeinträchtigen können. Die Auswertung realer Daten hilft dabei herauszufinden, wie häufig bestimmte Materialien Probleme verursachen, sodass Wartungspläne entsprechend angepasst werden können. Die Dokumentation von Situationen, in denen spezifische Materialien die Maschinenleistung beeinträchtigt haben, liefert wertvolle Erkenntnisse darüber, welche operationalen Anpassungen erforderlich sein könnten. Wenn man die Materialien berücksichtigt, die tatsächlich im System verarbeitet werden, ist eine Anpassung der Wartungspläne sinnvoll, um die Abnutzung zu reduzieren und Maschinen störungsfrei und ohne ständige Ausfälle laufen zu lassen.

Langfristige Erhaltung und professionelle Wartung

Geplante professionelle Wartungsintervalle

Regelmäßige fachmännische Wartung von Prägemaschinen macht einen großen Unterschied hinsichtlich ihrer Lebensdauer. Die meisten Experten empfehlen, sie etwa alle sechs Monate überprüfen zu lassen. Diese routinemäßigen Inspektionen verhindern größere Probleme, bevor sie entstehen, und stellen sicher, dass die Maschine stets einwandfrei funktioniert. Der Blick auf vergangene Wartungsunterlagen hilft dabei herauszufinden, ob die Sechs-Monats-Intervalle tatsächlich für jede einzelne Maschine am besten geeignet sind. Manchmal sind Anpassungen erforderlich, abhängig davon, wie intensiv die Maschine im Tagesbetrieb genutzt wird. Wenn man zertifizierte Techniker hinzuzieht, bietet das noch einen weiteren Vorteil neben der Behebung offensichtlicher Probleme. Erfahrene Techniker erkennen oft Verbesserungsmöglichkeiten, die zuvor nicht offensichtlich waren. Eine solche vorausschauende Herangehensweise schützt vor unerwarteten Ausfällen, die die Produktion komplett zum Stillstand bringen könnten. Unternehmen, die sich an einen verlässlichen Wartungsplan halten, sparen langfristig in der Regel Kosten für teure Notreparaturen. Zudem können alle beruhigt schlafen, wenn sie wissen, dass ihre Geräte auch unter schwierigsten Bedingungen zuverlässig funktionieren.

Dokumentation für präventive Wartung

Gute Dokumentation spielt bei vorbeugenden Wartungsarbeiten eine große Rolle. Wenn wir aufschreiben, was während der Wartungschecks erledigt wurde, wann Teile ausgetauscht wurden und Notizen von regelmäßigen Inspektionen festgehalten werden, bleibt alles übersichtlich, sodass wir stets wissen, wann welcher Vorgang stattgefunden hat. Digitale Systeme helfen hier besonders, da sie es erleichtern, alte Aufzeichnungen zu finden und Trends im Zeitverlauf zu erkennen, die uns darauf hinweisen, wann etwas voraussichtlich versagen könnte. Durch das Zurückblicken auf vergangene Aufzeichnungen lassen sich Probleme erkennen, bevor sie zu größeren Störungen werden. Nehmen wir beispielsweise unsere Prägmaschinen: Wenn bestimmte Teile gemäß den Logbüchern immer wieder ausfallen, beginnen wir, diese häufiger zu überprüfen oder sie früher auszutauschen. Die Erfassung all dieser Dinge ermöglicht es uns, Wartungsarbeiten besser zu planen und die Maschinen überwiegend störungsfrei laufen zu lassen. Ein solides Tracking-System bedeutet für uns, dass wir Probleme in der Regel beheben, bevor es zu einem Ausfall kommt, statt danach erst in Aktion zu treten.

FAQ

Wie oft sollte ich meine Creasing-Maschine inspizieren und reinigen?

Tägliche Inspektionen und ein umfassender Reinigungsplan werden zur Aufrechterhaltung einer optimalen Leistung empfohlen.

Was ist die Bedeutung von Kalibrierung und Ausrichtungsprüfungen?

Die Kalibrierung stellt sicher, dass Ihre Maschine gemäß den Spezifikationen des Herstellers arbeitet, während Ausrichtungsprüfungen Verunreinigungen in der Ausgabe verhindern.

Wie häufig sollten bewegliche Teile geschmiert werden?

Bewegliche Teile sollten alle 500 Betriebsstunden oder monatlich, je nach Nutzung, geschmiert werden.

Wann sollten Rollen und Lager auf Verschleiß überprüft werden?

Monatliche Inspektionen werden empfohlen, um mögliche Anzeichen von Verschleiß zu erkennen und die Leistung aufrechtzuerhalten.

Welche Anzeichen von Klingenverschleiß sollte ich beachten?

Indikatoren umfassen Stumpfheit, Kerben und beeinträchtigte Schneidqualität, was wöchentliche visuelle Inspektionen erfordert.