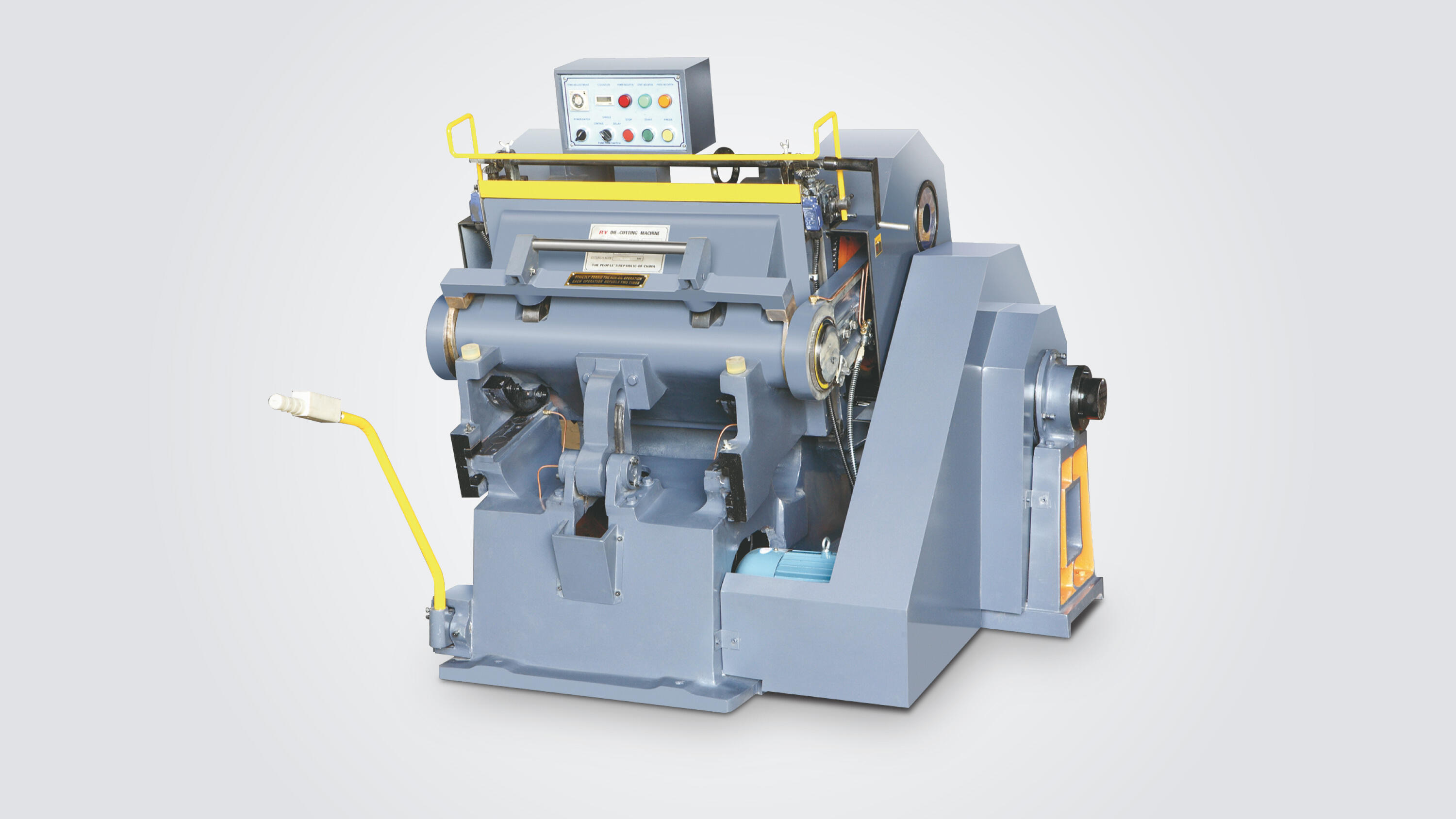

প্রতিদিনের প্রয়োজনীয় রক্ষণাবেক্ষণ পদ্ধতি ক্রিয়াশীল মেশিন

পরিদর্শন এবং পরিষ্কারের পদ্ধতি

নিয়মিত পরিদর্শন করে মেশিনগুলোকে নজরদারিতে রাখা সমস্যাগুলোকে সামনে আরও বড় মাথাব্যথাতে পরিণত হওয়ার আগেই ধরা দিতে সাহায্য করে। প্রতিদিন অপারেটরদের রোলার, ফিডিং মেশিন এবং চাপ সামঞ্জস্যের মতো মূল অংশগুলি দেখতে হবে। ছোটখাটো সমস্যাগুলোকে তাড়াতাড়ি চিহ্নিত করার অর্থ হল উৎপাদন ব্যাহত হওয়ার আগে সেগুলো ঠিক করা। পরিষ্কারের রুটিনও সমান গুরুত্বপূর্ণ। পুরো মেশিনের ভেতর ও বাইরে পরিষ্কার করার জন্য মনোযোগ প্রয়োজন, সঠিক ক্লিনার ব্যবহার করে যা সূক্ষ্ম অংশগুলিকে ক্ষতিগ্রস্ত করবে না। কিছু দোকান এই সমস্ত রক্ষণাবেক্ষণের কাজগুলি একটি লগবুকের মধ্যে রাখার জন্য সহায়ক বলে মনে করে। কিছু লিখতে লেখা টেকনিশিয়ানদের কয়েক মাস বা বছরের মধ্যে মেশিনের আচরণের নিদর্শন দেখতে দেয়, যা পরে যখন একই ধরনের সমস্যা আবার দেখা দেয় তখন সমস্যা সমাধান করা অনেক সহজ করে তোলে। বেশিরভাগ সরঞ্জাম প্রস্তুতকারক তাদের মানক রক্ষণাবেক্ষণ প্রোটোকলের অংশ হিসেবে এই ধরনের নথিপত্রের সুপারিশ করে।

ক্যালিব্রেশন এবং সজ্জিত পরীক্ষা

একটি পলিশ মেশিনকে সর্বোত্তমভাবে চালিত রাখতে সঠিক ক্যালিব্রেশন প্রয়োজন। সপ্তার পর সপ্তা যাচাই করে দেখুন যে, প্রস্তুতকারকের সুপারিশ অনুযায়ী সবকিছু ঠিকঠাকভাবে কাজ করছে কিনা। যখন অংশগুলো একত্রিত না হয়, তখন শেষ পণ্যগুলোতে এটা দেখা যায় ত্রুটি হিসেবে, যা কেউ দেখতে চায় না। এজন্যই নিয়মিত পর্যবেক্ষণ গুণগত মান নিয়ন্ত্রণের জন্য এত গুরুত্বপূর্ণ। ভাল সমন্বয় সরঞ্জামগুলি এখানে সমস্ত পার্থক্য তৈরি করে, দোকানগুলিকে তাদের প্রতিযোগিতামূলক থাকার জন্য প্রয়োজনীয় শিল্পের মুল্যায়ন পূরণ করতে সহায়তা করে। নথিপত্রের সাথে এই চেকগুলি একসাথে কাজ করে, ঠিক যেমন রুটিন পরিদর্শন করে। ক্যালিব্রেশনের সময় করা প্রতিটি tweak লিখে রাখা বা যখন কিছু স্বাভাবিক সেটিংস থেকে বিচ্যুত হয় তখন নোট করা একটি কাগজ ট্রেইল তৈরি করে যা টেকনিশিয়ানরা পরে ফিরে যেতে পারে। এই রেকর্ডটি সময়ের সাথে সাথে নিদর্শনগুলি সনাক্ত করতে এবং উৎপাদন লাইনে বড় মাথাব্যথা হওয়ার আগে সমস্যাগুলি সনাক্ত করতে সহায়তা করে।

চর্বি এবং উপাংশের দেখাশোনা নির্দেশিকা

চলমান অংশের জন্য অপটিমাল চর্বি স্কেজুল

একটি পলিশ মেশিনকে সঠিকভাবে তৈলাক্ত রাখা কার্যকারিতা বজায় রাখতে সাহায্য করে এবং এটি সামগ্রিকভাবে দীর্ঘস্থায়ী হয় তা নিশ্চিত করে। বেশিরভাগ নির্মাতারা প্রায় 500 অপারেটিং ঘন্টা বা মাসে একবার, মেশিনটি কতটা কঠোরভাবে কাজ করে তার উপর ভিত্তি করে প্রথমটি আসে তা বেছে নেওয়ার পরামর্শ দেয়। সঠিক তৈলাক্তকরণ খুব গুরুত্বপূর্ণ কারণ ভুল পছন্দগুলি মেশিনের কর্মক্ষমতা এবং কতক্ষণ কাজ করে তা উভয়ই ক্ষতিগ্রস্ত করবে। সাধারণভাবে অনুরূপ মেশিনের জন্য বিশেষভাবে ডিজাইন করা পণ্যগুলি সন্ধান করুন। কিছু উপাদানগুলির জন্য গ্রীস ভাল কাজ করে, অন্যদের জন্য হালকা তেলগুলি উপযুক্ত হতে পারে। নিয়মিতভাবে তৈলাক্তকরণ পরীক্ষা করা সড়কটি বন্ধ হয়ে গেলে অপ্রত্যাশিতভাবে ভাঙ্গন রোধ করে। কিছু দোকান সহজ সময়সূচী তৈরি করে সাফল্য পায় যেখানে রুটিন রক্ষণাবেক্ষণের সময় বিভিন্ন অংশের সাথে বিভিন্ন কর্মী সদস্য কাজ করে।

রোলার এবং বেয়ারিং রক্ষণাবেক্ষণের পদ্ধতি

পলিশিং মেশিনের ভিতরে রোলার এবং বিয়ারিংগুলি সময়ের সাথে সাথে পরা যায়, যার অর্থ নিয়মিত রক্ষণাবেক্ষণ সত্যিই গুরুত্বপূর্ণ। বেশিরভাগ টেকনিশিয়ান এই যন্ত্রাংশগুলি মাসে অন্তত একবার পরীক্ষা করার পরামর্শ দেন কারণ পরা উপাদানগুলি অবশ্যই পুরো মেশিনের কার্যকারিতাকে প্রভাবিত করবে। যখন অংশগুলো পরাজয়ের লক্ষণ দেখা দেয়, যেমন পয়েন্ট বা পিট, জিনিসগুলো আরও খারাপ হওয়ার আগে সেগুলো প্রতিস্থাপন করা ভালো। পরিচ্ছন্নতার রুটিনগুলিও সবকিছু সুচারুভাবে চলতে রাখতে গুরুত্বপূর্ণ। লেয়ার এবং রোলারগুলির চারপাশে ধুলো জমা হওয়া নিয়মিত নরম কাপড় এবং অনুমোদিত দ্রাবক ব্যবহার করে সরানো উচিত। কিছু লোক চাপযুক্ত বাতাসের নামে শপথ করে বলে যে তারা এমন জায়গায় প্রবেশ করে যেখানে নোংরা জমা হয়। একটি সহজ চাক্ষুষ চেক সময়সূচী স্থাপন করা সমস্যাগুলিকে বড় মাথাব্যথা হয়ে উঠার আগে তাদের ধরতে সাহায্য করে। অপারেশনের সময় অস্বাভাবিক শব্দ বা কম্পনের দিকে নজর রাখুন কারণ এগুলি প্রায়শই সমস্যাযুক্ত জায়গাগুলিকে চিহ্নিত করে যা মনোযোগের প্রয়োজন।

ব্লেড রক্ষণাবেক্ষণ এবং পরিবর্তনের নির্দেশিকা

সঙ্গত পারফরম্যান্সের জন্য স্যার্পনিং পদ্ধতি

ভাল কাটা এবং দক্ষতা বজায় রাখার ক্ষেত্রে লেজগুলিকে ধারাবাহিকভাবে কাজ করা অনেক গুরুত্বপূর্ণ। বেশিরভাগ মানুষ মনে করেন যে প্রায় ২ হাজার কাট নেওয়ার পর তাদের তীক্ষ্ণ করার অভ্যাসটি ভালো কাজ করে, যদিও এটি কোন ধরনের উপাদানটি সবচেয়ে বেশি কটা হয় তার উপর নির্ভর করে এটি ভিন্ন হতে পারে। এই ভাবে ব্লেডের যত্ন নেয়া তাদের আরও দীর্ঘস্থায়ী হতে সাহায্য করে এবং সেই বিরক্তিকর গাঢ় দাগগুলোকে দেখা না দেয়। নির্দিষ্ট ধরণের ব্লেডের জন্য সঠিক ধারক সরঞ্জাম নির্বাচন করা আরেকটি মূল বিষয়। কার্বাইড ব্লেডের উচ্চ গতির স্টিলের তুলনায় আলাদা চিকিত্সার প্রয়োজন। এই পদ্ধতি সঠিকভাবে ব্যবহার করলে ভালো ফলাফল পাওয়া যায় এবং প্রক্রিয়া চলাকালীন ব্যয়বহুল ব্লেড ক্ষতিগ্রস্ত হওয়ার সম্ভাবনা কম হয়। সেই সময়ে ব্লেডের অনুভূতি কেমন ছিল তা নিয়ে নোটের সাথে শেফিংয়ের সময় রেকর্ড করা আসলে পরে মূল্যবান তথ্য প্রদান করে। শিল্পের তথ্য দেখায় যে নিয়মিত রক্ষণাবেক্ষণের সময়সূচী মেনে চলা কোম্পানিগুলোতে কম খারাপ কাজ দেখা যায়। যে কেউ কাটার কাজ পরিচালনা করে সে আপনাকে প্রথম হাত থেকে বলবে।

ব্লেড খরচ এবং ক্ষতির লক্ষণ চিহ্ন চিহ্ন চিহ্ন চিহ্ন চিহ্ন

উৎপাদনকে ঝামেলা ছাড়াই চালিয়ে যাওয়ার জন্য ব্লেডগুলো নিয়মিত চেক করা দরকার যাতে তারা পরাজিত বা ক্ষতিগ্রস্ত হয়। ব্লেডের ম্লানতা বা ছোট ছোট চিপস তৈরির মতো বিষয়গুলির দিকে নজর দিন, যেহেতু এই সমস্যাগুলি সত্যিই কাটা মানের সাথে ঝামেলা করে। আমরা দেখেছি যে প্রতি সপ্তাহে দ্রুত দৃষ্টি পরীক্ষা করা সমস্যাগুলোকে খারাপ হওয়ার আগেই ধরা দিতে বেশ ভালো কাজ করে। লাইন কর্মীদের প্রশিক্ষণ দেওয়া যখন ফ্রেমগুলি সঠিকভাবে বের হচ্ছে না বা যখন মেশিনগুলি স্বাভাবিকের চেয়ে বেশি কাজ করতে শুরু করে তখনও সমস্ত পার্থক্য তৈরি করে। যখন আমরা এমন একটা সিস্টেম তৈরি করি যেখানে মানুষ যদি ব্লেডের সাথে কিছু সমস্যা দেখেন, তখন তাৎক্ষণিকভাবে কাউকে বলে, এটা অপ্রত্যাশিত বন্ধের সংখ্যা কমিয়ে দেয়। কেবলমাত্র দ্রুত ব্লেড সমস্যা সমাধান আমাদের উৎপাদন ব্যাচ জুড়ে ধারাবাহিক রাখে, যা গ্রাহকদের উচ্চ মানের পণ্য আশা যখন অনেক গুরুত্বপূর্ণ।

সাধারণ ক্রিজিং মেশিন সমস্যার জন্য সমস্যার দূরীভবন

গোঁড়া এবং মিসালাইনমেন্ট সমস্যার সমাধান

ক্রুজিং মেশিনগুলি প্রায়শই ঝাঁকুনি এবং ভুল সারিবদ্ধতার মতো সমস্যার মুখোমুখি হয় যা ব্যাচগুলির মধ্যে উত্পাদন ধারাবাহিকতাকে বিঘ্নিত করে। যখন ঝাঁকুনির সমস্যা হয়, তখন অপারেটরদের প্রথমে দেখতে হবে আসলে এর কারণ কী। সাধারণ অপরাধীদের মধ্যে রয়েছে সঠিকভাবে সেট করা না হওয়া ফিড রেট বা খুব বেশি আর্দ্রতাযুক্ত উপাদানগুলি শুকানোর পর্যায়ে পরেও উপস্থিত থাকে। এই মৌলিক বিষয়গুলিকে সাজিয়ে রাখা চালান জুড়ে পণ্যের মান বজায় রাখতে সহায়তা করে। ভুল সমন্বয় সমস্যার জন্য, একটি বিস্তারিত সমস্যা সমাধানের চেকলিস্ট তৈরি করা যুক্তিযুক্ত কারণ বেশিরভাগ ক্ষেত্রে মেশিনের পরা অংশ বা ইনস্টলেশনের সময় সেটআপ ত্রুটির কারণে উদ্ভূত হয়। নিয়মিত রক্ষণাবেক্ষণ পরীক্ষা সমস্ত চলমান উপাদানকে কভার করা উচিত, যখন সমন্বয় যাচাইকরণটি উত্পাদন লাইনের বিভিন্ন জায়গায় ঘটতে হবে। কর্মীদের প্রশিক্ষণ কর্মসূচি শুধু তাত্ত্বিক হওয়া উচিত নয়। টেকনিশিয়ানরা উভয় সমস্যার প্রাথমিক সতর্কতা চিহ্ন চিহ্নগুলি সনাক্ত করতে এবং সঠিক সমন্বয় কৌশলগুলি শিখতে অনুশীলন করে এমন হ্যান্ড-অন কর্মশালা পরে ব্যয়বহুল ডাউনটাইম প্রতিরোধের ক্ষেত্রে অনেক দূর যেতে পারে।

উপাদান-সংক্রান্ত চালান এবং খরচের মুখোমুখি হওয়া

বিভিন্ন উপকরণ নিয়ে কাজ করার সময় যা সময়ের সাথে সাথে সরঞ্জামগুলি পরা যায়, অপারেটরদের তাদের সেটআপ প্যারামিটারগুলিকে তাদের প্রকৃতপক্ষে যা প্রক্রিয়া করছে তার উপর ভিত্তি করে সামঞ্জস্য করতে হবে কারণ নির্দিষ্ট পদার্থগুলি মেশিনের জীবনকালের উপর সত্যিই একটি টোল নেয়। বাস্তব বিশ্বের তথ্যগুলি দেখে বোঝা যায় যে নির্দিষ্ট উপকরণগুলি কত ঘন ঘন সমস্যার সৃষ্টি করে যাতে রক্ষণাবেক্ষণের সময়সূচীগুলি সেই অনুযায়ী সামঞ্জস্য করা যায়। নির্দিষ্ট উপকরণগুলি যন্ত্রের কর্মক্ষমতা নষ্ট করে এমন পরিস্থিতিগুলি ট্র্যাক করা কার্যকরভাবে কী পরিবর্তন প্রয়োজন হতে পারে তা সম্পর্কে মূল্যবান অন্তর্দৃষ্টি দেয়। সিস্টেমের মাধ্যমে চলমান প্রকৃত উপকরণ অনুযায়ী রক্ষণাবেক্ষণ পরিকল্পনাগুলি সামঞ্জস্য করা যদি কেউ পোশাকের সমস্যা হ্রাস করতে চায় এবং মেশিনগুলিকে ধ্রুবক ভাঙ্গন ছাড়াই সুচারুভাবে চালিয়ে যেতে চায় তবে এটি বোধগম্য।

দীর্ঘ সময়ের জন্য সংরক্ষণ এবং পেশাদার সেবা

অনুসূচিত পেশাদার রক্ষণাবেক্ষণের মধ্যবর্তী সময়

পেরেক মেশিনের নিয়মিত পেশাদার সার্ভিসিং তাদের জীবনকালের মধ্যে সমস্ত পার্থক্য করে। বেশিরভাগ বিশেষজ্ঞরা প্রতি ছয় মাসে একবার তাদের পরীক্ষা করার পরামর্শ দেন। এই রুটিন পরিদর্শনগুলি বড় সমস্যাগুলি ঘটার আগে এড়ায় এবং মেশিনটি যেমন হওয়া উচিত তেমন কাজ করে। অতীতের সার্ভিস রেকর্ডগুলি পর্যালোচনা করা আমাদের নির্ধারণ করতে সাহায্য করে যে, এই ছয় মাসের ব্যবধান আসলে প্রতিটি নির্দিষ্ট মেশিনের জন্য সবচেয়ে ভালো কাজ করে কিনা। কখনও কখনও এটির দৈনন্দিন ব্যবহারের উপর ভিত্তি করে পরিবর্তন প্রয়োজন হয়। যখন সার্টিফাইড টেকনিশিয়ানদের নিয়ে আসে, তখন অন্য উপকারিতা আছে যা শুধু ভুল জিনিস ঠিক করার বাইরে। দক্ষ প্রযুক্তিবিদরা প্রায়ই উন্নতির সুযোগ খুঁজে পান যা আগে স্পষ্ট ছিল না। এই ধরনের ভবিষ্যৎ চিন্তাভাবনা করা অপ্রত্যাশিত বিপর্যয় থেকে রক্ষা করে যা উৎপাদন সম্পূর্ণভাবে বন্ধ করতে পারে। যেসব কোম্পানি নিয়মিত রক্ষণাবেক্ষণের সময়সূচী মেনে চলে তারা সাধারণত দীর্ঘমেয়াদে ব্যয়বহুল জরুরি মেরামতের কাজ এড়িয়ে অর্থ সাশ্রয় করে। আর সবাই ভালো ঘুমায়, যখন জানে তাদের সরঞ্জামগুলো সব সময় নির্ভরযোগ্য।

প্রতিরোধী রক্ষণাবেক্ষণের জন্য রেকর্ড রাখা

প্রতিরোধমূলক রক্ষণাবেক্ষণের কাজে ভালো রেকর্ড রাখা অনেক গুরুত্বপূর্ণ। যখন আমরা ম্যানেজমেন্ট চেক করার সময় কি করা হয় তা লিখে রাখি, যখন অংশগুলি প্রতিস্থাপিত হয়, এবং নিয়মিত পরিদর্শন থেকে নোট, সবকিছু সংগঠিত থাকে যাতে আমরা জানি কি ঘটেছে কখন। ডিজিটাল সিস্টেমগুলি এখানেও খুব সাহায্য করে, পুরানো রেকর্ডগুলি খুঁজে পাওয়া এবং সময়ের সাথে সাথে প্রবণতা সনাক্ত করা সহজ করে তোলে যা আমাদের বলে যে শীঘ্রই কিছু ভুল হতে পারে। অতীতের রেকর্ডগুলোকে ফিরে তাকিয়ে সমস্যাগুলো বড় মাথাব্যথা হয়ে উঠার আগেই তা ধরতে সাহায্য করে। উদাহরণস্বরূপ, আমাদের পেরেক মেশিনগুলোতে যদি কিছু অংশ বারবার ব্যর্থ হয়, তাহলে আমরা সেগুলোকে আরো ঘন ঘন চেক করতে শুরু করি অথবা সেগুলোকে দ্রুত বদলে দেই। এই সব কিছুর ট্র্যাক রাখা আমাদের রক্ষণাবেক্ষণের পরিকল্পনা আরও ভালভাবে করতে সাহায্য করে এবং আমাদের মেশিনগুলোকে বেশিরভাগ সময় সুচারুভাবে চালিত করে। একটি শক্তিশালী ট্র্যাকিং সিস্টেম মানে আমরা সাধারণত জিনিসগুলি ঠিক করি বিপর্যয়ের আগে ঘটনা ঘটার পরিবর্তে ঘটনাটির পরে ঝামেলা করার পরিবর্তে।

FAQ

আমি আমার ক্রিয়াঙ্গ মেশিনটি কত সাবধানে পরীক্ষা এবং পরিষ্কার করব?

অপটিমাল পারফরমেন্স রক্ষণাবেক্ষণের জন্য দৈনিক পরীক্ষা এবং সম্পূর্ণ পরিষ্কারের স্কেজুল পরামর্শ দেওয়া হয়।

ক্যালিব্রেশন এবং অ্যালাইনমেন্ট চেকের গুরুত্ব কি?

ক্যালিব্রেশন নিশ্চিত করে যে আপনার মেশিনটি প্রস্তুতকারীর নির্দিষ্ট বিনিয়োগ অনুযায়ী কাজ করছে, যখন অ্যালাইনমেন্ট চেক আউটপুটে ত্রুটি রোধ করে।

চলমান অংশগুলি কত ফ্রিকোয়েন্সি দ্রব্যপাত করা উচিত?

চালনা অংশগুলি প্রতি ৫০০ ঘণ্টা চালনা বা মাসিকভাবে তেল দিয়ে চর্বিত করা উচিত, ব্যবহারের তীব্রতার উপর নির্ভর করে।

চক্র এবং ব্যারিংগুলি খরাবির জন্য কখন পরীক্ষা করা উচিত?

মাসিক পরীক্ষা পরামর্শ দেওয়া হয় যেন ক্ষয়ের সম্ভাবনা চিহ্ন আবিষ্কার করা যায় এবং কার্যকারিতা বজায় রাখা যায়।

আমি ব্লেডের খরাবির জন্য কী চিহ্নগুলি খুঁজছি?

চিহ্নসমূহ হলো নরমতা, ছেদ এবং কাটা গুণগত ক্ষতি, যা দৃশ্যমান পরীক্ষা সপ্তাহে একবার প্রয়োজন।