Повышение промышленной эффективности за счёт правильного ухода за оборудованием

Основой многих производственных операций является надежная работа их систем. Эти точные приборы имеют важное значение для преобразования больших рулонов материала в более узкие и удобные в использовании размеры, обеспечивая потребности отраслей от переработки бумаги до металлообработки. режущая машина понимание правильных методов технического обслуживания не только продлевает срок службы оборудования, но и гарантирует стабильное качество продукции, а также минимизирует затраты, связанные с простоями.

Современные технологии продольно-резательных машин значительно эволюционировали, включая передовые функции, требующие комплексного подхода к техническому обслуживанию. Независимо от того, эксплуатируете ли вы традиционную механическую резку или современную автоматическую систему, внедрение правильных методов обслуживания имеет решающее значение для оптимальной производительности.

Основные компоненты и приоритеты технического обслуживания

Техническое обслуживание системы ножей

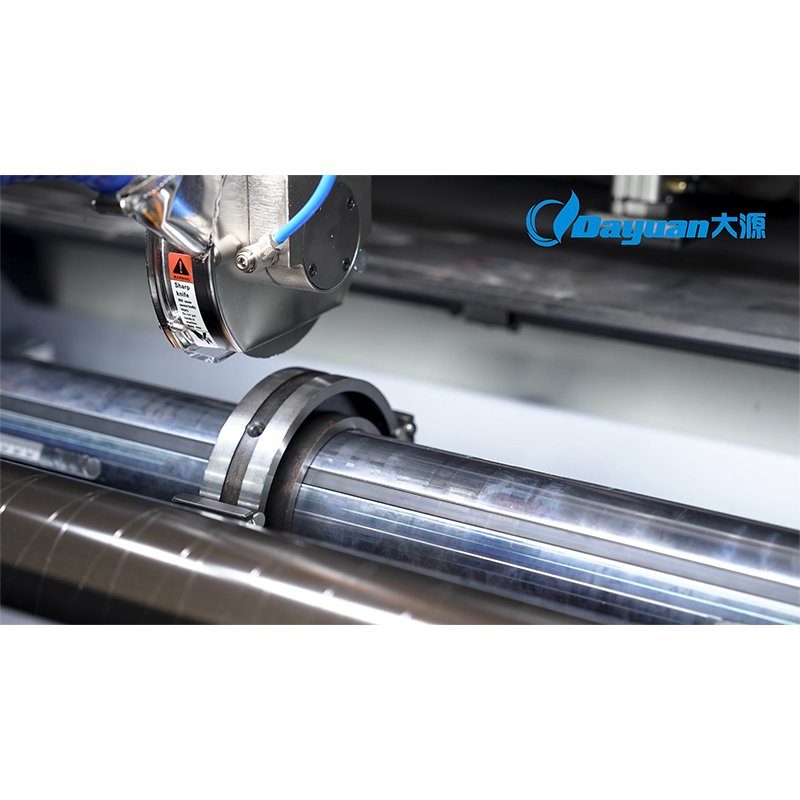

Режущий механизм представляет собой сердцевину любой продольно-резательной машины и требует тщательного внимания к деталям. Регулярный осмотр и обслуживание ножей необходимы для получения чистых и точных разрезов. Операторы должны ежедневно проверять остроту ножей и выявлять признаки износа, сколов или неровных кромок, которые могут ухудшить качество резки.

Профессиональную заточку ножей следует планировать в зависимости от режима использования и типов обрабатываемых материалов. Для обеспечения оптимальной производительности необходимо вести подробные записи истории обслуживания и циклов замены ножей. Эти данные помогают составлять прогнозируемые графики технического обслуживания, предотвращающие неожиданные поломки.

Уход за приводной системой

Система привода обеспечивает плавную и равномерную подачу материала через продольно-резательную машину. Регулярный осмотр двигателей, подшипников и приводных ремней помогает выявить потенциальные проблемы до того, как они перерастут в серьезные неисправности. Слушайте наличие необычных шумов, проверяйте правильность натяжения ремней и контролируйте температуру подшипников во время работы.

Смазка играет ключевую роль в долговечности приводной системы. Разработайте систематический график смазки на основе рекомендаций производителя и условий эксплуатации. Используйте только указанные смазочные материалы и фиксируйте все виды технического обслуживания для последующего использования.

Усовершенствованные стратегии технического обслуживания

Расписание профилактического обслуживания

Внедрение комплексной программы профилактического обслуживания имеет важнейшее значение для надежности продольно-резательной машины. Она включает регулярное расписание очистки, проверку компонентов и систематическую замену изнашиваемых деталей. Составьте подробные контрольные списки ежедневных, еженедельных и ежемесячных задач по техническому обслуживанию, чтобы ни один важный аспект не был упущен.

Цифровые системы управления техническим обслуживанием позволяют отслеживать графики, создавать наряды на работу и вести подробные записи о сервисном обслуживании. Эти инструменты дают ценную информацию о тенденциях производительности оборудования и помогают оптимизировать интервалы технического обслуживания.

Процедуры калибровки и выравнивания

Точная калибровка обеспечивает точную ширину резки и минимальные потери материала. Регулярная проверка и корректировка параметров выравнивания режущей машины поддерживают оптимальную производительность. Это включает проверку положения датчиков, осмотр направляющих роликов и подтверждение правильных настроек контроля натяжения.

Документирование процедур калибровки и их результатов помогает обеспечить единообразие при работе различных операторов и смен. Рассмотрите возможность внедрения цифровых измерительных инструментов для повышения точности и эффективности процессов калибровки.

Экологические аспекты и протоколы безопасности

Организация рабочего места

Окружающая среда, в которой находится ваша машина для продольной резки, существенно влияет на ее производительность и потребности в обслуживании. Поддерживайте чистоту, отсутствие пыли и контролируйте уровни температуры и влажности в пределах рекомендуемых диапазонов. Надлежащая вентиляция помогает предотвратить перегрев и уменьшает накопление загрязнений, которые могут повлиять на работу оборудования.

Систематизируйте инструменты и запасные части для быстрого доступа во время технического обслуживания. Такая организация сокращает простои и обеспечивает эффективное и безопасное выполнение работ по обслуживанию.

Меры безопасности и обучение

Комплексные меры безопасности защищают как операторов, так и оборудование. Разработайте подробные процедуры безопасности при проведении технического обслуживания, включая процедуры блокировки/этикетирования и требования к использованию средств индивидуальной защиты. Регулярные учебные занятия позволяют персоналу быть в курсе правильных методов обслуживания и мер безопасности.

Фиксируйте все процедуры по технике безопасности и ведите записи о проведённом обучении для обеспечения соответствия нормативным требованиям. Рассмотрите возможность внедрения программы сертификации по безопасности для персонала, занимающегося техническим обслуживанием.

Диагностика и оптимизация производительности

Типичные проблемы и решения

Понимание типичных проблем помогает группам по обслуживанию быстро и эффективно реагировать. Распространённые проблемы включают неровную резку, проблемы с перемещением материала и нестабильный контроль натяжения. Разработайте руководства по устранению неисправностей, которые помогут выявлять первопричины и предоставлять пошаговые инструкции по их устранению.

Ведите подробные записи о возникающих проблемах и принятых решениях. Эта база знаний станет ценным ресурсом для обучения нового обслуживающего персонала и повышения общей надёжности оборудования.

Мониторинг эффективности

Регулярный контроль ключевых показателей эффективности позволяет выявлять потенциальные проблемы до того, как они повлияют на производство. Отслеживайте такие показатели, как точность резки, скорость производства и режимы простоев. Современные системы продольно-резательных машин часто включают встроенные функции мониторинга, которые можно интегрировать с системами сбора данных по всему предприятию.

Используйте собранные данные для оптимизации графиков технического обслуживания и выявления возможностей для улучшения производительности. Регулярный анализ этих показателей помогает обосновать инвестиции в обслуживание и продемонстрировать их влияние на производительность.

Часто задаваемые вопросы

Как часто следует заменять ножи продольно-резательной машины?

Частота замены ножей зависит от таких факторов, как тип материала, объем производства и параметры резки. Как правило, промышленные продольно-резательные машины требуют замены ножей каждые 3–6 месяцев при нормальном режиме работы. Однако ежедневный осмотр и контроль качества реза помогают определить оптимальный график замены для вашего конкретного применения.

Каковы признаки ненадлежащего обслуживания машины для продольной резки?

Ключевые показатели включают неровные или рваные кромки среза, чрезмерный шум во время работы, проблемы с перемещением материала и повышенное энергопотребление. Регулярный анализ вибрации и контроль производительности помогают выявить потребность в техническом обслуживании до возникновения серьезных проблем.

Как увеличить срок службы моей машины для продольной резки?

Внедрите комплексную программу профилактического обслуживания, обеспечьте надлежащее обучение операторов, поддерживайте чистоту рабочих условий и соблюдайте рекомендации производителя по смазке и настройке. Регулярный осмотр и своевременная замена изношенных деталей значительно продлевают срок службы оборудования и обеспечивают его оптимальную производительность.

Содержание

- Повышение промышленной эффективности за счёт правильного ухода за оборудованием

- Основные компоненты и приоритеты технического обслуживания

- Усовершенствованные стратегии технического обслуживания

- Экологические аспекты и протоколы безопасности

- Диагностика и оптимизация производительности

- Часто задаваемые вопросы