ကိရိယာများကို သင့်တော်စွာ ထိန်းသိမ်းခြင်းဖြင့် စက်မှုလုပ်ငန်း ထိရောက်မှုကို အမြင့်ဆုံးဖြစ်အောင် ပြုလုပ်ခြင်း

စက်မှုလုပ်ငန်းအများစု၏ အခြေခံအုတ်မြစ်သည် ၎င်းတို့၏ စနစ်များ၏ ယုံကြည်စိတ်ချရသော စွမ်းဆောင်ရည်အပေါ်တွင် အခြေခံပါသည်။ အပိုင်းဖြတ်စက် ဤတိကျသောကိရိယာများသည် စက္ကူဖြတ်ဖြစ်ခြင်းမှ သတ္ထုတွင်းထုတ်လုပ်ခြင်းအထိ လုပ်ငန်းများကို ဝန်ဆောင်မှုပေးရာတွင် ပါဝင်သော ပစ္စည်းများ၏ အကျယ်ကျယ်ပြားများကို ပိုမိုသေးငယ်ပြီး ထိန်းချုပ်ရလွယ်ကူသော အကျယ်များသို့ ပြောင်းလဲပေးရာတွင် အရေးပါပါသည်။ သင့်တော်သော ထိန်းသိမ်းမှုနည်းလမ်းများကို နားလည်ခြင်းသည် စက်ပစ္စည်း၏ သက်တမ်းကို ရှည်လျားစေရုံသာမက ထုတ်ကုန်အရည်အသွေး တစ်သမတ်တည်းရှိစေပြီး ကုန်ကျစရိတ်များသော ရပ်ဆိုင်းမှုများကို အနည်းဆုံးဖြစ်အောင် လျှော့ချပေးပါသည်။

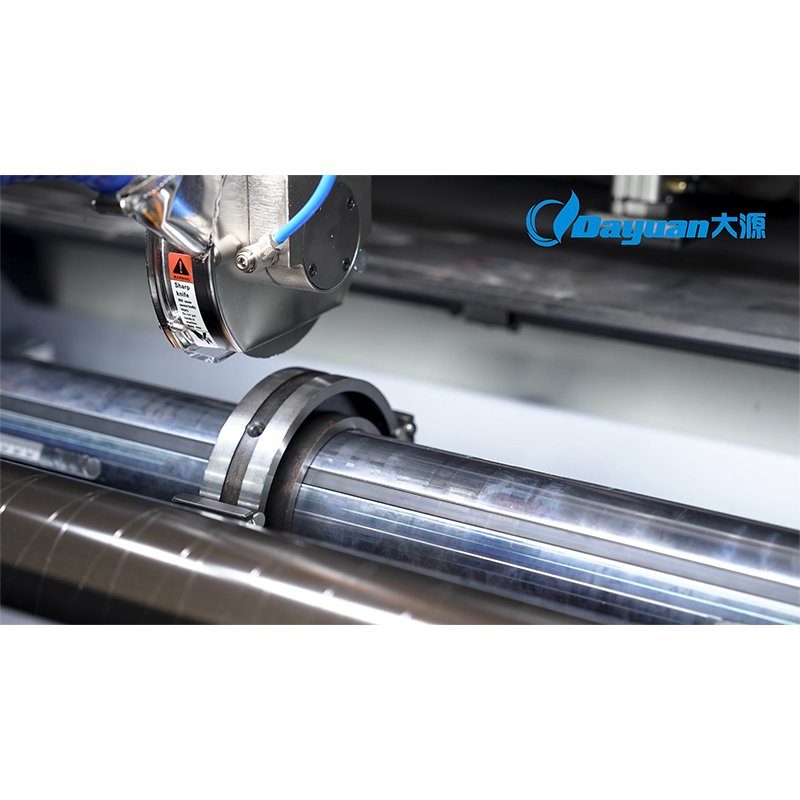

ခေတ်မီ ဖြတ်စက်နည်းပညာသည် သိသိသာသာ တိုးတက်လာပြီး စနစ်တကျ ထိန်းသိမ်းမှုချဉ်းကပ်မှုကို လိုအပ်စေသည့် အဆင့်မြင့်လုပ်ဆောင်ချက်များကို ပေါင်းစပ်ထားသည်။ သင်သည် ရိုးရာ စက်ပစ္စည်းဖြတ်စက် သို့မဟုတ် ခေတ်မီအလိုအလျောက်စနစ်ကို လည်ပတ်နေစေကာမူ၊ အကောင်းဆုံးစွမ်းဆောင်ရည်အတွက် မှန်ကန်သော ထိန်းသိမ်းမှုအလေ့အကျင့်များကို အကောင်အထည်ဖော်ခြင်းသည် အလွန်အရေးပါသည်။

အဓိက ကွဲပြားခြားနားသော အစိတ်အပိုင်းများနှင့် ထိန်းသိမ်းမှု ဦးစားပေးများ

ဓားစနစ် ထိန်းသိမ်းမှု

ဖြတ်စက်၏ ဖြတ်ခွဲမှုစနစ်သည် စက်၏ အဓိကအစိတ်အပိုင်းဖြစ်ပြီး အသေးစိတ်ဂရုစိုက်မှု လိုအပ်ပါသည်။ သန့်ရှင်းပြီး တိကျသော ဖြတ်တောက်မှုများရရှိရန်အတွက် ဓားများကို ပုံမှန်စစ်ဆေးပြုပြင်ထိန်းသိမ်းမှုများ ပြုလုပ်ရန် မရှိမဖြစ်လိုအပ်ပါသည်။ စက်လည်ပတ်သူများသည် ဓား၏ သွားပြင်းမှုကို နေ့စဥ်စစ်ဆေးပြီး ဖြတ်တောက်မှုအရည်အသွေးကို ထိခိုက်စေနိုင်သည့် ယိုယွင်းမှု၊ ကွဲမှု သို့မဟုတ် မညီညာသော အစွန်းများကို စောင့်ကြည့်ရပါမည်။

အသုံးပြုမှုပုံစံနှင့် ဖြတ်တောက်သည့် ပစ္စည်းအမျိုးအစားများပေါ် မူတည်၍ ဓားများကို ပုံမှန်ပြန်လည်သွားပြင်ပေးရန် စီစဉ်သင့်ပါသည်။ စွမ်းဆောင်ရည်အကောင်းဆုံးရရှိရန် ဓားများ၏ ပြုပြင်ထိန်းသိမ်းမှုသမိုင်းနှင့် အစားထိုးမှုစက်ဝန်းများကို အသေးစိတ်မှတ်တမ်းတင်ထားပါ။ ဤအချက်အလက်များသည် မမျှော်လင့်ဘဲ ပျက်စီးမှုများကို ကာကွယ်ရန် ကြိုတင်ခန့်မှန်းထားသော ပြုပြင်ထိန်းသိမ်းမှုစီစဉ်မှုများကို တည်ဆောက်ရာတွင် အထောက်အကူပြုပါသည်။

မောင်းနှင်မှုစနစ် ပြုပြင်ထိန်းသိမ်းခြင်း

မောင်းနှင်မှုစနစ်သည် ဖြတ်စက်ကို ပုံမှန်နှင့် တသမတ်တည်း ပစ္စည်းများဖြတ်တောက်နိုင်ရန် သေချာစေပါသည်။ မော်တာများ၊ ဘီယာများနှင့် မောင်းနှင်ဘီးများကို ပုံမှန်စစ်ဆေးခြင်းဖြင့် ပြဿနာကြီးများအဖြစ် မတိုးပွားမီ ဖြစ်နိုင်ခြေရှိသော ပြဿနာများကို စောစီးစွာ ဖော်ထုတ်နိုင်ပါသည်။ ထူးခြားသောအသံများကို နားထောင်ပါ၊ ဘီး၏ တင်းမာမှုကို စစ်ဆေးပြီး လည်ပတ်စဉ်အတွင်း ဘီယာ၏ အပူချိန်ကို စောင့်ကြည့်ပါ။

ဆီထည့်ခြင်းသည် မောင်းနှင်မှုစနစ်၏ သက်တမ်းအတွက် အရေးပါသော အခန်းကဏ္ဍမှ ပါဝင်ပါသည်။ ထုတ်လုပ်သူ၏ အကြံပြုချက်များနှင့် လည်ပတ်မှုအခြေအနေများပေါ် အခြေခံ၍ စနစ်ကျသော ဆီထည့်ခြင်း အချိန်ဇယားကို သတ်မှတ်ပါ။ သတ်မှတ်ထားသော ဆီများကိုသာ အသုံးပြုပြီး နောက်ပိုင်း ကိုးကားရန် အတွက် ပြုပြင်ထိန်းသိမ်းမှု လုပ်ငန်းများအားလုံးကို မှတ်တမ်းတင်ပါ။

အထူးပြုလှုပ်ရှားမှု စီမံခန်းများ

အကြောင်းရင်းမှု လုပ်ငန်းစဉ်

ဖြတ်စက်၏ ယုံကြည်စိတ်ချရမှုအတွက် စနစ်တကျ ကာကွယ်ပေးသော ပြုပြင်ထိန်းသိမ်းမှု အစီအစဉ်ကို အကောင်အထည်ဖော်ခြင်းသည် အရေးပါပါသည်။ ဤအတွက် ပုံမှန် သန့်ရှင်းရေး အချိန်ဇယား၊ အစိတ်အပိုင်းများ စစ်ဆေးခြင်းနှင့် ပျက်စီးနိုင်သော အစိတ်အပိုင်းများကို စနစ်တကျ အစားထိုးခြင်းတို့ ပါဝင်ပါသည်။ အရေးကြီးသော အချက်များ ဘာမျှ လွဲချော်ခြင်းမရှိစေရန် နေ့စဉ်၊ တစ်ပတ်တစ်ခါနှင့် လစဉ် ပြုပြင်ထိန်းသိမ်းမှု လုပ်ငန်းများအတွက် အသေးစိတ် စစ်ဆေးမှုစာရင်းများကို ဖန်တီးပါ။

ဒစ်ဂျစ်တယ် ပြုပြင်ထိန်းသိမ်းမှု စီမံခန့်ခွဲမှုစနစ်များသည် အချိန်ဇယားများကို ခြေရာခံခြင်း၊ လုပ်ငန်းအမှာစာများ ထုတ်ပေးခြင်းနှင့် အသေးစိတ် ဝန်ဆောင်မှု မှတ်တမ်းများကို ထိန်းသိမ်းပေးနိုင်ပါသည်။ ဤကိရိယာများသည် စက်ပစ္စည်းများ၏ စွမ်းဆောင်ရည် အပြောင်းအလဲများအကြောင်း တန်ဖိုးရှိသော အမြင်များကို ပေးပို့ပြီး ပြုပြင်ထိန်းသိမ်းမှု အကြားကာလများကို အကောင်းဆုံးဖြစ်အောင် ပြုလုပ်ရန် ကူညီပေးပါသည်။

ကယ်လီဘရိတ်နှင့် ညှိနှိုင်းမှုလုပ်ထုံးလုပ်နည်းများ

တိကျသော ချိန်ညှိမှုသည် ဖြတ်ရာအကျယ်ကို တိကျစွာရရှိစေပြီး ပစ္စည်း waste အနည်းငယ်သာ ဖြစ်ပေါ်စေပါသည်။ Slitting machine ၏ alignment parameters များကို ပုံမှန်စစ်ဆေးခြင်းနှင့် ချိန်ညှိခြင်းဖြင့် စက်၏ အကောင်းဆုံးလုပ်ဆောင်နိုင်မှုကို ထိန်းသိမ်းပေးပါသည်။ အထူးသဖြင့် sensor များ၏ တည်နေရာ၊ လမ်းကြောင်း roller များကို စစ်ဆေးခြင်းနှင့် tension control settings များ မှန်ကန်ကြောင်း အတည်ပြုခြင်းတို့ ပါဝင်ပါသည်။

ချိန်ညှိမှုလုပ်ငန်းစဉ်များနှင့် ရလဒ်များကို မှတ်တမ်းတင်ခြင်းသည် လုပ်သားများနှင့် အလုပ်အလှည့်များအကြား တသမတ်တည်းရှိမှုကို ထိန်းသိမ်းရာတွင် အထောက်အကူပြုပါသည်။ ပိုမိုတိကျပြီး ထိရောက်သော ချိန်ညှိမှုလုပ်ငန်းစဉ်များအတွက် digital measurement tools များ အသုံးပြုရန် စဉ်းစားသင့်ပါသည်။

ပတ်ဝန်းကျင်ဆိုင်ရာ ထောက်ပံ့မှုများနှင့် ဘေးအန္တရာယ်ကင်းရှင်းရေး လုပ်ထုံးလုပ်နည်းများ

အလုပ်နေရာ စီမံခန့်ခွဲမှု

သင့် slitting machine ရှိ ပတ်ဝန်းကျင်သည် ၎င်း၏ လုပ်ဆောင်နိုင်မှုနှင့် ထိန်းသိမ်းမှုလိုအပ်ချက်များကို သိသိသာသာ သက်ရောက်မှုရှိပါသည်။ သန့်ရှင်းပြီး ဖုန်မဲ့သော အခြေအနေများကို ထိန်းသိမ်းပြီး အကြံပြုထားသော အပူချိန်နှင့် စိုထိုင်းဆအတွင်း ထိန်းညှိပေးပါ။ သင့်တော်သော လေဝင်လေထွက်စနစ်သည် စက်ပူပြီး ပျက်စီးခြင်းကို ကာကွယ်ပေးပြီး စက်လည်ပတ်မှုကို ထိခိုက်စေနိုင်သော debris များ စုဝေးမှုကို လျော့နည်းစေပါသည်။

ထိန်းသိမ်းရေးလုပ်ငန်းစဉ်များအတွင်း အလွယ်တကူ အသုံးပြုနိုင်ရန် ကိရိယာများနှင့် အစိတ်အပိုင်းများကို စနစ်တကျ စီမံထားပါ။ ဤသို့စီမံခန့်ခွဲခြင်းဖြင့် စက်ပိတ်နေသည့်အချိန်ကို လျော့နည်းစေပြီး ထိန်းသိမ်းရေးလုပ်ငန်းများကို ထိရောက်စွာနှင့် ဘေးကင်းစွာ ပြီးမြောက်အောင် ဆောင်ရွက်နိုင်မည်ဖြစ်သည်။

ဘေးအန္တရာယ်ကာကွယ်ရေး measures နှင့် လေ့ကျင့်သင်ကြားရေး

စက်အသုံးပြုသူများနှင့် စက်ကိရိယာများ နှစ်ဦးနှစ်ဘက်လုံးကို ကာကွယ်ပေးနိုင်သည့် စနစ်ကျသော ဘေးအန္တရာယ်ကာကွယ်ရေး လုပ်ထုံးလုပ်နည်းများ ရှိရမည်။ လုံခြုံရေးအတွက် စနစ်တကျ လုပ်ထုံးလုပ်နည်းများကို ရေးဆွဲပြီး စက်ပိတ်၍ အမှတ်အသားတပ်ခြင်း (lockout/tagout) လုပ်ငန်းစဉ်များနှင့် ကိုယ်ရံတော်ကာကွယ်ရေး ပစ္စည်းများ အသုံးပြုရန် လိုအပ်ချက်များကို ထည့်သွင်းဖော်ပြပါ။ ထိန်းသိမ်းရေးနည်းလမ်းများနှင့် ဘေးအန္တရာယ်ကင်းရှားရေး အလေ့အကျင့်များအကြောင်း ဝန်ထမ်းများအား ပုံမှန်လေ့ကျင့်သင်ကြားပေးပါ။

စည်းမျဉ်းစည်းကမ်းများနှင့် ကိုက်ညီမှုရှိစေရန် ဘေးအန္တရာယ်ကင်းရှားရေး လုပ်ထုံးလုပ်နည်းများအားလုံးကို မှတ်တမ်းတင်ထားပြီး လေ့ကျင့်သင်ကြားမှုမှတ်တမ်းများကို ထိန်းသိမ်းထားပါ။ ထိန်းသိမ်းရေးဝန်ထမ်းများအတွက် ဘေးအန္တရာယ်ကင်းရှားရေး အတွေ့အကြုံအထောက်အထား အစီအစဉ်ကို စတင်အကောင်အထည်ဖော်ရန် စဉ်းစားပါ။

ပြဿနာရှာဖွေဖြေရှင်းခြင်းနှင့် စွမ်းဆောင်ရည် မြှင့်တင်ခြင်း

အထင်ကရပြဿနာများနှင့် ဖြေရှင်းချက်များ

ပုံမှန်ပြဿနာများကို နားလည်ခြင်းသည် ထိန်းသိမ်းရေးအဖွဲ့များ မြန်ဆန်စွာနှင့် ထိရောက်စွာ တုံ့ပြန်နိုင်ရန် ကူညီပေးပါသည်။ ပုံမှန်ပြဿနာများတွင် မညီညာသော ဖြတ်ခြင်း၊ ပစ္စည်းလိုက်ခြင်း ပြဿနာများနှင့် ဖိအားထိန်းချုပ်မှု မတည်ငြိမ်မှုတို့ ပါဝင်ပါသည်။ အမြစ်အရင်းကို ဖော်ထုတ်ရန်နှင့် အဆင့်ဆင့် ဖြေရှင်းနည်းများကို ပေးစွမ်းနိုင်သည့် ပြဿနာဖြေရှင်းလမ်းညွှန်များကို ဖန်တီးပါ။

ကြုံတွေ့ခဲ့ရသော ပြဿနာများနှင့် အကောင်အထည်ဖော်ခဲ့သည့် ဖြေရှင်းနည်းများကို အသေးစိတ် မှတ်တမ်းများ ထားရှိပါ။ ဤဗဟုသုတအခြေခံမှုသည် ထိန်းသိမ်းရေးဝန်ထမ်းသစ်များကို လေ့ကျင့်ပေးရာတွင် တန်ဖိုးရှိသော အရင်းအမြစ်တစ်ခုဖြစ်လာပြီး စက်ကိရိယာများ၏ ယုံကြည်စိတ်ချရမှုကို ပိုမိုတိုးတက်စေပါသည်။

လုပ်ဆောင်မှု လေ့လာရေး

သော့ချက်စွမ်းဆောင်ရည်ညွှန်းကိန်းများကို ပုံမှန်စောင့်ကြည့်ခြင်းဖြင့် ထုတ်လုပ်မှုကို ထိခိုက်မည့် ပြဿနာများကို ကြိုတင်ဖော်ထုတ်နိုင်ပါသည်။ ဖြတ်ခြင်းတိကျမှု၊ ထုတ်လုပ်မှုအမြန်နှုန်းများနှင့် ရပ်ဆိုင်းမှုပုံစံများကဲ့သို့သော မီတာများကို ခြေရာခံပါ။ ခေတ်မီ slitting machine စနစ်များတွင် စက်ရုံတစ်ခုလုံးရှိ ဒေတာစုဆောင်းမှုစနစ်များနှင့် ပေါင်းစပ်နိုင်သည့် အတွင်းပိုင်းစောင့်ကြည့်နိုင်မှုစွမ်းရည်များ ပါဝင်လေ့ရှိပါသည်။

စုဆောင်းထားသော ဒေတာများကို ထိန်းသိမ်းရေး အချိန်ဇယားများ ပိုမိုကောင်းမွန်စေရန်နှင့် စွမ်းဆောင်ရည် မြှင့်တင်ရေးအတွက် အခွင့်အလမ်းများကို ဖော်ထုတ်ရန် အသုံးပြုပါ။ ဤစွမ်းဆောင်ချက်များကို ပုံမှန် ဆန်းစစ်ခြင်းသည် ထိန်းသိမ်းရေးအတွက် ရင်းနှီးမြှုပ်နှံမှုများကို အကြောင်းပြချက်ပေးရန်နှင့် ၎င်းတို့၏ ထုတ်လုပ်မှုစွမ်းအားအပေါ် သက်ရောက်မှုကို ပြသရန် ကူညီပေးပါသည်။

မေးလေ့ရှိသောမေးခွန်းများ

ဖြတ်စက်ဓားများကို မည်မျှကြာခြင်းတိုင်အောင် အစားထိုးသင့်ပါသလဲ?

ဓားထိုးလွှဲမှု အကြိမ်ရေသည် ပစ္စည်းအမျိုးအစား၊ ထုတ်လုပ်မှုပမာဏနှင့် ဖြတ်တောက်မှု အသေးစိတ်အချက်အလက်များကဲ့သို့သော အချက်များအပေါ် မူတည်ပါသည်။ ယေဘုယျအားဖြင့် စက်မှုလုပ်ငန်း ဖြတ်တောက်ရေးစက်များသည် ပုံမှန်လည်ပတ်မှုအောက်တွင် လပိုင်း ၃ မှ ၆ လအတွင်း ဓားလွှဲရန် လိုအပ်ပါသည်။ သို့သော် ဖြတ်တောက်မှုအရည်အသွေးကို နေ့စဉ်စစ်ဆေးခြင်းနှင့် စောင့်ကြည့်ခြင်းသည် သင့်တော်သော အပ်ဒိတ်လုပ်မှု အချိန်ဇယားကို သင့်တော်သော အသုံးချမှုအတွက် ဆုံးဖြတ်ရာတွင် ကူညီပေးပါသည်။

ဖြတ်တောက်ရေးစက်၏ မှားယွင်းသော ထိန်းသိမ်းမှုလက္ခဏာများမှာ အဘယ်နည်း။

အဓိက ညွှန်ပြချက်များတွင် မညီညာခြင်း သို့မဟုတ် မတော်တဆ ဖြတ်တောက်မှုများ၊ လည်ပတ်စဉ် အသံဆူညံမှု၊ ပစ္စည်းလိုက်နာမှု ပြဿနာများနှင့် စွမ်းအင်သုံးစွဲမှု တိုးများလာခြင်းတို့ ပါဝင်ပါသည်။ ပုံမှန် တုန်ခါမှု ဆန်းစစ်ခြင်းနှင့် စွမ်းဆောင်ရည် စောင့်ကြည့်ခြင်းသည် ပြဿနာကြီးများ မဖြစ်မီ ထိန်းသိမ်းရေးလိုအပ်ချက်များကို ဖော်ထုတ်ရာတွင် ကူညီပေးပါသည်။

ကျောက်သားလှီးစက်၏ သက်တမ်းကို မည်သို့တိုးတက်အောင်လုပ်ဆောင်နိုင်မည်နည်း။

ကာကွယ်ရေး ထိန်းသိမ်းရေးအစီအစဉ်ကို စနစ်တကျ အကောင်အထည်ဖော်ပါ၊ စက်သမားများအား သင်တန်းပေးမှုကို သေချာစေပါ၊ သန့်ရှင်းသော လည်ပတ်မှုအခြေအနေများကို ထိန်းသိမ်းပါ၊ ထုတ်လုပ်သူ၏ ညွှန်ကြားချက်များအတိုင်း ဆီလူးဘရိတ်နှင့် ချိန်ညှိမှုများကို လိုက်နာပါ။ ပုံမှန်စစ်ဆေးခြင်းနှင့် ပျက်စီးနိုင်သော အစိတ်အပိုင်းများကို အချိန်မီ အစားထိုးခြင်းတို့သည် စက်ကိရိယာ၏ သက်တမ်းကို သိသိသာသာ တိုးတက်စေပြီး စွမ်းဆောင်ရည်ကို အကောင်းဆုံးဖြစ်အောင် ထိန်းသိမ်းပေးပါသည်။

အကြောင်းအရာများ

- ကိရိယာများကို သင့်တော်စွာ ထိန်းသိမ်းခြင်းဖြင့် စက်မှုလုပ်ငန်း ထိရောက်မှုကို အမြင့်ဆုံးဖြစ်အောင် ပြုလုပ်ခြင်း

- အဓိက ကွဲပြားခြားနားသော အစိတ်အပိုင်းများနှင့် ထိန်းသိမ်းမှု ဦးစားပေးများ

- အထူးပြုလှုပ်ရှားမှု စီမံခန်းများ

- ပတ်ဝန်းကျင်ဆိုင်ရာ ထောက်ပံ့မှုများနှင့် ဘေးအန္တရာယ်ကင်းရှင်းရေး လုပ်ထုံးလုပ်နည်းများ

- ပြဿနာရှာဖွေဖြေရှင်းခြင်းနှင့် စွမ်းဆောင်ရည် မြှင့်တင်ခြင်း

- မေးလေ့ရှိသောမေးခွန်းများ