Maksymalizacja efektywności przemysłowej poprzez odpowiednią konserwację sprzętu

Podstawą wielu operacji produkcyjnych jest niezawodna wydajność ich maszyna do cięcia systemów. Te precyzyjne urządzenia są kluczowe dla przetwarzania dużych rolek materiału na mniejsze, łatwiejsze do zarządzania szerokości, obsługując branże od przetwórstwa papieru po obróbkę metali. Zrozumienie właściwych technik konserwacji nie tylko wydłuża żywotność sprzętu, ale również zapewnia stałą jakość produktu i minimalizuje kosztowne przestoje.

Nowoczesna technologia urządzeń do cięcia taśmy znacznie się rozwinęła, obejmując zaawansowane funkcje wymagające kompleksowego podejścia do konserwacji. Niezależnie od tego, czy pracujesz na tradycyjnym mechanicznym urządzeniu tnącym, czy na nowoczesnym systemie automatycznym, wdrożenie odpowiednich praktyk konserwacyjnych ma kluczowe znaczenie dla optymalnej wydajności.

Podstawowe komponenty i priorytety konserwacji

Konserwacja systemu noży

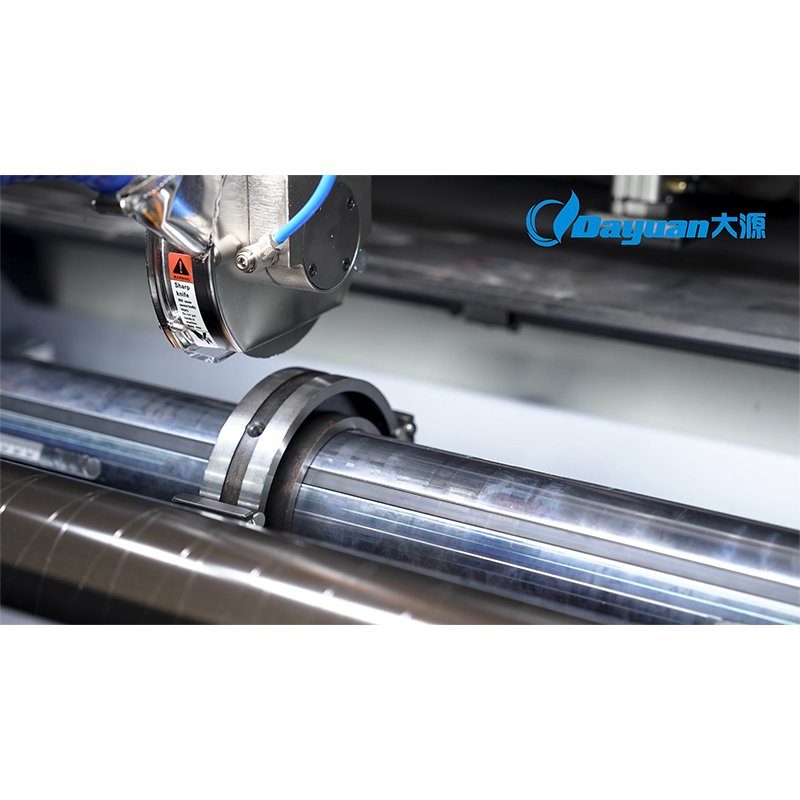

Mechanizm tnący stanowi serce każdej maszyny do cięcia, wymagając szczególnej uwagi na szczegółach. Regularna kontrola i konserwacja noży są niezbędne do uzyskania czystych i precyzyjnych cięć. Operatorzy powinni codziennie sprawdzać ostrość noży oraz obecność oznak zużycia, wgnieceń lub nierównych krawędzi, które mogą wpłynąć na jakość cięcia.

Profesjonalne ostrzenie noży powinno być planowane zgodnie z intensywnością użytkowania i rodzajami przetwarzanych materiałów. W celu zapewnienia optymalnej wydajności należy prowadzić szczegółowe rejestracje historii konserwacji noży oraz cykli ich wymiany. Dane te pomagają ustalić harmonogramy konserwacji predykcyjnej, zapobiegające nieoczekiwanym awariom.

Konserwacja systemu napędowego

System napędowy zapewnia płynne i stabilne podawanie materiału przez maszynę do cięcia. Regularna kontrola silników, łożysk i pasków napędowych pozwala wykryć potencjalne problemy, zanim przerodzą się one w poważne usterki. Należy zwracać uwagę na nietypowe dźwięki, sprawdzać odpowiednie napięcie pasków oraz monitorować temperaturę łożysk podczas pracy.

Smarowanie odgrywa kluczową rolę w długości życia układu napędowego. Ustal systematyczny harmonogram smarowania na podstawie zaleceń producenta i warunków pracy. Stosuj wyłącznie określone środki smarne i dokumentuj wszystkie czynności serwisowe w celu późniejszego odwołania się do nich.

Zaawansowane strategie konserwacji

Harmonogram konserwacji zapobiegawczej

Wdrożenie kompleksowego programu przeglądów zapobiegawczych jest kluczowe dla niezawodności maszyny tnącej. Obejmuje to regularne harmonogramy czyszczenia, kontrole komponentów oraz systematyczną wymianę części narażonych na zużycie. Twórz szczegółowe listy kontrolne dla codziennych, tygodniowych i miesięcznych zadań konserwacyjnych, aby zapewnić, że żaden istotny aspekt nie zostanie pominięty.

Cyfrowe systemy zarządzania konserwacją mogą pomóc w śledzeniu harmonogramów, generowaniu zleceń naprawczych oraz prowadzeniu szczegółowych rejestrów serwisowych. Te narzędzia zapewniają cenne informacje o trendach wydajności sprzętu i pomagają optymalizować interwały konserwacyjne.

Procedury kalibracji i wyrównania

Precyzyjna kalibracja zapewnia dokładne szerokości cięcia i minimalne marnowanie materiału. Regularne sprawdzanie i dostosowywanie parametrów wyrównania maszyny do cięcia taśmy utrzymuje optymalną wydajność. Obejmuje to weryfikację położeń czujników, sprawdzanie rolek prowadzących oraz potwierdzanie prawidłowych ustawień kontroli napięcia.

Dokumentowanie procedur kalibracji i jej wyników pomaga utrzymać spójność między różnymi operatorami i zmianami. Warto rozważyć zastosowanie cyfrowych narzędzi pomiarowych w celu uzyskania bardziej dokładnych i efektywnych procesów kalibracji.

Uważania ekologiczne i protokoły bezpieczeństwa

Zarządzanie stanowiskiem pracy

Środowisko otaczające maszynę do cięcia taśmy ma istotny wpływ na jej wydajność i wymagania konserwacyjne. Utrzymuj czyste, wolne od pyłu warunki oraz kontroluj poziom temperatury i wilgotności w zalecanych zakresach. Odpowiednia wentylacja pomaga zapobiegać przegrzewaniu i ogranicza gromadzenie się zanieczyszczeń, które mogą wpływać na pracę maszyny.

Systematycznie organizuj narzędzia i części zamienne, aby zapewnić szybki dostęp podczas procedur konserwacji. Taka organizacja skraca czas przestojów i gwarantuje, że zadania konserwacyjne zostaną wykonane sprawnie i bezpiecznie.

Środki bezpieczeństwa i szkolenia

Kompleksowe protokoły bezpieczeństwa chronią zarówno operatorów, jak i sprzęt. Opracuj szczegółowe procedury bezpieczeństwa dotyczące czynności konserwacyjnych, w tym procedury blokady/oznaczenia oraz wymagania dotyczące sprzętu ochrony indywidualnej. Regularne szkolenia zapewniają aktualizację wiedzy personelu na temat właściwych technik konserwacji i zasad bezpieczeństwa.

Dokumentuj wszystkie procedury bezpieczeństwa i prowadź rejestr szkoleń, aby zapewnić zgodność z wymogami regulacyjnymi. Rozważ wprowadzenie programu certyfikacji bezpieczeństwa dla personelu konserwacyjnego.

Diagnozowanie problemów i optymalizacja wydajności

Typowe problemy i rozwiązania

Zrozumienie typowych problemów pomaga zespołom konserwacyjnym szybko i skutecznie reagować. Do najczęstszych usterek zalicza się nierówny cięcie, problemy z prowadzeniem materiału oraz niestabilne sterowanie napięciem. Opracuj instrukcje rozwiązywania problemów, które pomogą zidentyfikować przyczyny podstawowe oraz zapewnią krok po kroku procedury ich rozwiązania.

Przechowuj szczegółowe rejestracje napotkanych problemów i wdrożonych rozwiązań. Ta baza wiedzy staje się nieocenionym źródłem informacji przy szkoleniu nowych pracowników konserwacyjnych oraz poprawie ogólnej niezawodności urządzeń.

Monitorowanie wyników

Regularna kontrola kluczowych wskaźników wydajności pozwala na wczesne wykrywanie potencjalnych problemów, zanim wpłyną one na produkcję. Monitoruj takie dane jak dokładność cięcia, prędkości produkcji czy wzorce przestojów. Nowoczesne systemy do cięcia często posiadają wbudowane funkcje monitorowania, które można integrować z systemami zbierania danych na skalę całej zakładu.

Wykorzystuj zebrane dane do optymalizacji harmonogramów konserwacji i identyfikowania możliwości poprawy wydajności. Regularna analiza tych wskaźników pomaga uzasadnić inwestycje w konserwację i wykazać ich wpływ na produktywność.

Często zadawane pytania

Jak często należy wymieniać noże w maszynach do cięcia taśmy?

Częstotliwość wymiany noży zależy od takich czynników, jak rodzaj materiału, objętość produkcji oraz specyfikacja cięcia. Ogólnie rzecz biorąc, przemysłowe maszyny do cięcia taśmy wymagają wymiany noży co 3–6 miesięcy przy normalnej eksploatacji. Jednak codzienne sprawdzanie i monitorowanie jakości cięcia pomaga określić optymalny harmonogram wymiany dla konkretnego zastosowania.

Jakie są objawy nieprawidłowej konserwacji maszyny do cięcia taśmy?

Główne wskaźniki to nierówne lub poszarpane cięcia, nadmierny hałas podczas pracy, problemy z prowadzeniem materiału oraz zwiększony pobór mocy. Regularna analiza drgań i monitorowanie wydajności pozwalają wykryć potrzebę konserwacji przed powstaniem poważnych problemów.

Jak mogę wydłużyć żywotność mojej maszyny do cięcia podłużnego?

Wdrożenie kompleksowego programu przeglądów zapobiegawczych, zapewnienie odpowiedniego szkolenia operatorów, utrzymanie czystych warunków pracy oraz przestrzeganie wytycznych producenta dotyczących smarowania i regulacji. Regularne kontrole oraz terminowa wymiana elementów narażonych na zużycie znacząco wydłużają żywotność urządzenia i gwarantują optymalną wydajność.