Maximización de la eficiencia industrial mediante el mantenimiento adecuado del equipo

La columna vertebral de muchas operaciones de fabricación radica en el rendimiento confiable de sus máquinas de corte sistemas. Estos instrumentos de precisión son vitales para convertir rollos grandes de material en anchos más pequeños y manejables, atendiendo industrias desde el procesamiento de papel hasta la fabricación de metales. Comprender las técnicas adecuadas de mantenimiento no solo prolonga la vida útil del equipo, sino que también garantiza una calidad de producto consistente y minimiza tiempos muertos costosos.

La tecnología moderna de las máquinas de corte ha evolucionado significativamente, incorporando características avanzadas que exigen un enfoque de mantenimiento integral. Ya sea que esté operando una cortadora mecánica tradicional o un sistema automático de última generación, la implementación de las prácticas de mantenimiento correctas es crucial para un rendimiento óptimo.

Componentes básicos y prioridades de mantenimiento

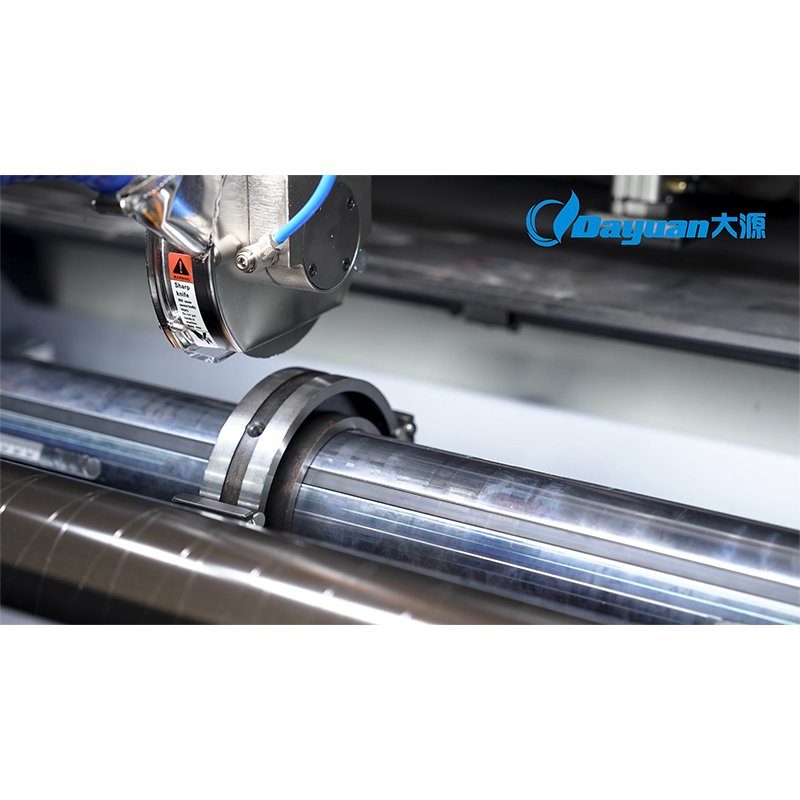

Mantenimiento del sistema de cuchillas

El mecanismo de corte representa el corazón de cualquier máquina de corte longitudinal, requiriendo una atención meticulosa al detalle. La inspección y mantenimiento regulares de las cuchillas son esenciales para lograr cortes limpios y precisos. Los operarios deben verificar diariamente la nitidez de las cuchillas y buscar signos de desgaste, astillado o bordes irregulares que puedan comprometer la calidad del corte.

El afilado profesional de cuchillas debe programarse según los patrones de uso y los tipos de materiales procesados. Para un rendimiento óptimo, mantenga registros detallados del historial de mantenimiento de las cuchillas y los ciclos de reemplazo. Estos datos ayudan a establecer programas de mantenimiento predictivo que evitan fallos inesperados.

Cuidado del Sistema de Transmisión

El sistema de accionamiento garantiza una alimentación suave y constante del material a través de la máquina de corte longitudinal. La inspección regular de motores, rodamientos y correas de transmisión ayuda a identificar posibles problemas antes de que se conviertan en fallas mayores. Escuche ruidos inusuales, verifique la tensión adecuada de las correas y supervise las temperaturas de los rodamientos durante el funcionamiento.

La lubricación desempeña un papel crucial en la durabilidad del sistema de transmisión. Establezca un programa sistemático de lubricación basado en las recomendaciones del fabricante y las condiciones de operación. Utilice únicamente lubricantes especificados y documente todas las actividades de mantenimiento para referencia futura.

Estrategias avanzadas de mantenimiento

Programación de Mantenimiento Preventivo

Implementar un programa integral de mantenimiento preventivo es vital para la confiabilidad de la máquina cortadora. Esto incluye horarios regulares de limpieza, inspecciones de componentes y el reemplazo sistemático de piezas sujetas a desgaste. Cree listas detalladas de verificación para tareas de mantenimiento diarias, semanales y mensuales para asegurarse de que ningún aspecto crítico se pase por alto.

Los sistemas digitales de gestión de mantenimiento pueden ayudar a controlar los programas, generar órdenes de trabajo y mantener registros detallados de servicios. Estas herramientas proporcionan información valiosa sobre las tendencias de rendimiento del equipo y ayudan a optimizar los intervalos de mantenimiento.

Procedimientos de calibración y alineación

La calibración precisa garantiza anchos de corte exactos y un mínimo desperdicio de material. La verificación y ajuste periódico de los parámetros de alineación de la máquina de corte mantiene un rendimiento óptimo. Esto incluye verificar las posiciones de los sensores, revisar los rodillos guía y confirmar la configuración adecuada del control de tensión.

La documentación de los procedimientos y resultados de calibración ayuda a mantener la consistencia entre diferentes operadores y turnos. Considere implementar herramientas digitales de medición para procesos de calibración más precisos y eficientes.

Consideraciones ambientales y protocolos de seguridad

Gestión del espacio de trabajo

El entorno que rodea su máquina de corte influye significativamente en su rendimiento y requisitos de mantenimiento. Mantenga condiciones limpias y libres de polvo, y controle los niveles de temperatura y humedad dentro de los rangos recomendados. Una ventilación adecuada ayuda a prevenir el sobrecalentamiento y reduce la acumulación de residuos que podrían afectar el funcionamiento de la máquina.

Organice herramientas y piezas de repuesto sistemáticamente para un acceso rápido durante los procedimientos de mantenimiento. Esta organización reduce el tiempo de inactividad y garantiza que las tareas de mantenimiento se completen de manera eficiente y segura.

Medidas de Seguridad y Capacitación

Los protocolos integrales de seguridad protegen tanto a los operadores como al equipo. Elabore procedimientos detallados de seguridad para las actividades de mantenimiento, incluyendo procedimientos de bloqueo/etiquetado y requisitos de equipo de protección personal. Sesiones regulares de capacitación mantienen al personal actualizado sobre las técnicas adecuadas de mantenimiento y prácticas de seguridad.

Documente todos los procedimientos de seguridad y mantenga registros de capacitación para garantizar el cumplimiento con los requisitos regulatorios. Considere implementar un programa de certificación de seguridad para el personal de mantenimiento.

Diagnóstico de problemas y optimización del rendimiento

Problemas Comunes y Soluciones

Comprender los problemas típicos ayuda a los equipos de mantenimiento a responder rápida y eficazmente. Los problemas comunes incluyen corte irregular, problemas de alineación del material y control inconsistente de la tensión. Elabore guías de solución de problemas que ayuden a identificar las causas raíz y proporcionen procedimientos de resolución paso a paso.

Mantenga registros detallados de los problemas detectados y las soluciones implementadas. Esta base de conocimientos se convierte en un recurso invaluable para la formación de nuevo personal de mantenimiento y para mejorar la fiabilidad general de los equipos.

Seguimiento del rendimiento

El monitoreo regular de indicadores clave de rendimiento ayuda a identificar posibles problemas antes de que afecten la producción. Supervise métricas como la precisión del corte, las velocidades de producción y los patrones de tiempo de inactividad. Los sistemas modernos de máquinas de corte longitudinal suelen incluir capacidades de monitoreo integradas que pueden conectarse con sistemas de recolección de datos a nivel de planta.

Utilice los datos recopilados para optimizar los programas de mantenimiento e identificar oportunidades de mejora del rendimiento. El análisis regular de estas métricas ayuda a justificar las inversiones en mantenimiento y a demostrar su impacto en la productividad.

Preguntas Frecuentes

¿Con qué frecuencia se deben reemplazar las cuchillas de la máquina de rebanado?

La frecuencia de reemplazo de las cuchillas depende de factores como el tipo de material, el volumen de producción y las especificaciones de corte. En general, las máquinas industriales de rebanado requieren el reemplazo de cuchillas cada 3 a 6 meses durante un funcionamiento normal. Sin embargo, la inspección diaria y el monitoreo de la calidad de corte ayudan a determinar el programa óptimo de reemplazo para su aplicación específica.

¿Cuáles son los signos de un mantenimiento inadecuado de la máquina de rebanado?

Los indicadores clave incluyen cortes irregulares o desiguales, ruido excesivo durante el funcionamiento, problemas de alineación del material y un mayor consumo de energía. El análisis regular de vibraciones y el monitoreo del rendimiento ayudan a identificar las necesidades de mantenimiento antes de que surjan problemas graves.

¿Cómo puedo prolongar la vida de mi máquina cortadora?

Implemente un programa integral de mantenimiento preventivo, asegúrese de que los operadores reciban capacitación adecuada, mantenga condiciones de operación limpias y siga las pautas del fabricante para la lubricación y ajuste. La inspección regular y el reemplazo oportuno de componentes desgastados prolongan significativamente la vida útil del equipo y mantienen un rendimiento óptimo.

Tabla de Contenido

- Maximización de la eficiencia industrial mediante el mantenimiento adecuado del equipo

- Componentes básicos y prioridades de mantenimiento

- Estrategias avanzadas de mantenimiento

- Consideraciones ambientales y protocolos de seguridad

- Diagnóstico de problemas y optimización del rendimiento

- Preguntas Frecuentes