Industrielle Effizienz durch richtige Gerätepflege maximieren

Das Rückgrat vieler Fertigungsprozesse liegt in der zuverlässigen Leistung ihrer schnittmaschine systeme. Diese Präzisionsinstrumente sind entscheidend, um große Materialrollen in kleinere, handlichere Breiten umzuwandeln, und finden Einsatz in Branchen von der Papierverarbeitung bis zur Metallbearbeitung. Die Kenntnis geeigneter Wartungstechniken verlängert nicht nur die Lebensdauer der Anlagen, sondern gewährleistet auch eine gleichbleibende Produktqualität und minimiert kostspielige Ausfallzeiten.

Die moderne Schneidanlagentechnologie hat sich erheblich weiterentwickelt und verfügt über fortschrittliche Funktionen, die eine umfassende Wartungsstrategie erfordern. Unabhängig davon, ob Sie eine traditionelle mechanische Schneidemaschine oder ein hochmodernes automatisches System betreiben, ist die Implementierung der richtigen Wartungsmaßnahmen entscheidend für eine optimale Leistung.

Kernkomponenten und Wartungsschwerpunkte

Wartung des Messersystems

Der Schneidmechanismus stellt das Herzstück jeder Schneidemaschine dar und erfordert äußerste Sorgfalt. Regelmäßige Inspektion und Wartung der Messer sind unerlässlich, um saubere und präzise Schnitte zu erzielen. Die Bediener sollten täglich die Messerschärfe überprüfen und auf Anzeichen von Verschleiß, Kerben oder ungleichmäßigen Kanten achten, die die Schnittqualität beeinträchtigen könnten.

Die professionelle Nachschärfung der Messer sollte basierend auf Nutzungsmustern und den verarbeiteten Materialtypen geplant werden. Für eine optimale Leistung sollten detaillierte Aufzeichnungen über die Wartungshistorie und Austauschzyklen der Messer geführt werden. Diese Daten helfen dabei, vorausschauende Wartungspläne zu erstellen, die unerwartete Ausfälle verhindern.

Wartung des Antriebssystems

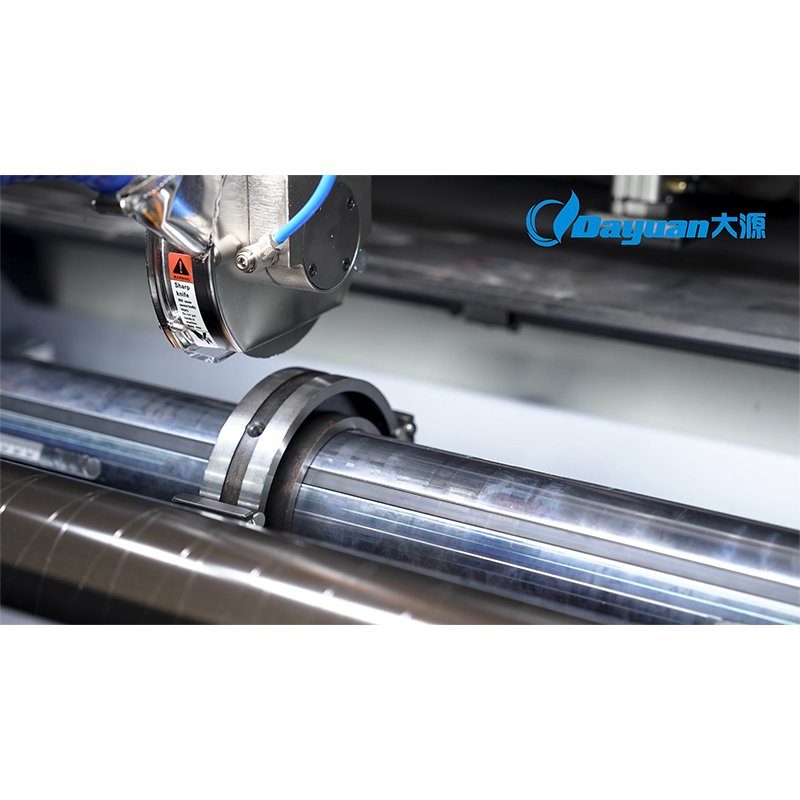

Das Antriebssystem gewährleistet eine gleichmäßige und konstante Materialzufuhr durch die Schneidemaschine. Regelmäßige Inspektionen von Motoren, Lagern und Antriebsriemen helfen dabei, potenzielle Probleme zu erkennen, bevor sie sich zu größeren Störungen entwickeln. Achten Sie auf ungewöhnliche Geräusche, überprüfen Sie die richtige Riemenzugkraft und überwachen Sie die Lagertemperaturen während des Betriebs.

Die Schmierung spielt eine entscheidende Rolle für die Lebensdauer des Antriebssystems. Erstellen Sie einen systematischen Schmierplan basierend auf den Herstellerempfehlungen und den Betriebsbedingungen. Verwenden Sie ausschließlich vorgeschriebene Schmierstoffe und dokumentieren Sie alle Wartungsarbeiten zur späteren Referenz.

Erweiterte Wartungsstrategien

Präventive Wartungsplanung

Die Implementierung eines umfassenden vorbeugenden Wartungsprogramms ist entscheidend für die Zuverlässigkeit der Schneidemaschine. Dazu gehören regelmäßige Reinigungspläne, Komponenteninspektionen und der systematische Austausch von Verschleißteilen. Erstellen Sie detaillierte Checklisten für tägliche, wöchentliche und monatliche Wartungsaufgaben, um sicherzustellen, dass keine kritischen Aspekte übersehen werden.

Digitale Wartungsmanagementsysteme können dabei helfen, Wartungspläne zu verfolgen, Arbeitsaufträge zu erstellen und detaillierte Serviceaufzeichnungen zu führen. Diese Tools liefern wertvolle Erkenntnisse über die Leistungsentwicklung von Anlagen und tragen dazu bei, Wartungsintervalle zu optimieren.

Kalibrierungs- und Ausrichtungsverfahren

Eine präzise Kalibrierung gewährleistet genaue Schneidbreiten und minimiert Materialabfall. Regelmäßiges Überprüfen und Nachjustieren der Ausrichtungsparameter der Schlitzmaschine erhält die optimale Leistung. Dazu gehört die Überprüfung der Sensorpositionen, die Kontrolle der Führungswalzen sowie die Bestätigung der korrekten Spannungsregelungseinstellungen.

Die Dokumentation von Kalibrierverfahren und -ergebnissen hilft, eine einheitliche Vorgehensweise über verschiedene Bediener und Schichten hinweg sicherzustellen. Erwägen Sie die Einführung digitaler Messwerkzeuge, um Kalibriervorgänge genauer und effizienter zu gestalten.

Umweltaspekte und Sicherheitsprotokolle

Arbeitsplatzmanagement

Die Umgebung Ihres Schneidgeräts beeinflusst dessen Leistung und Wartungsanforderungen erheblich. Halten Sie saubere, staubfreie Bedingungen aufrecht und regeln Sie Temperatur und Luftfeuchtigkeit innerhalb der empfohlenen Bereiche. Eine ordnungsgemäße Belüftung hilft, Überhitzung zu vermeiden und verringert die Ansammlung von Schmutz, die den Maschinenbetrieb beeinträchtigen könnte.

Ordnen Sie Werkzeuge und Ersatzteile systematisch an, um bei Wartungsarbeiten schnellen Zugriff zu gewährleisten. Diese Organisation reduziert Ausfallzeiten und stellt sicher, dass Wartungsaufgaben effizient und sicher durchgeführt werden können.

Sicherheitsmaßnahmen und Schulung

Umfassende Sicherheitsprotokolle schützen sowohl Bediener als auch Geräte. Erstellen Sie detaillierte Sicherheitsverfahren für Wartungsarbeiten, einschließlich Abschalt-/Kennzeichnungsverfahren (Lockout/Tagout) und Anforderungen an persönliche Schutzausrüstung. Regelmäßige Schulungen halten das Personal über korrekte Wartungstechniken und Sicherheitspraktiken auf dem neuesten Stand.

Dokumentieren Sie alle Sicherheitsverfahren und führen Sie Schulungsunterlagen, um die Einhaltung gesetzlicher Vorschriften sicherzustellen. Erwägen Sie die Einführung eines Sicherheitszertifizierungsprogramms für Wartungspersonal.

Fehlerbehebung und Leistungsoptimierung

Häufige Probleme und Lösungen

Das Verständnis typischer Probleme hilft Wartungsteams, schnell und effektiv zu reagieren. Häufige Probleme sind ungleichmäßiges Schneiden, Materiallaufprobleme und inkonsistente Spannungsregelung. Erstellen Sie Fehlersuchanleitungen, die dabei helfen, die Ursachen zu identifizieren, und stellen Sie schrittweise Lösungsverfahren bereit.

Führen Sie detaillierte Aufzeichnungen über aufgetretene Probleme und implementierte Lösungen. Diese Wissensdatenbank wird zu einer unschätzbaren Ressource für die Schulung neuen Wartungspersonals und zur Verbesserung der Gesamtzuverlässigkeit der Ausrüstung.

Überwachung der Leistung

Die regelmäßige Überwachung von Schlüsselkennzahlen hilft dabei, potenzielle Probleme zu erkennen, bevor sie die Produktion beeinträchtigen. Verfolgen Sie Kenngrößen wie Schneidegenauigkeit, Produktionsgeschwindigkeiten und Ausfallzeitenmuster. Moderne Quer- und Längsschneidanlagen verfügen häufig über integrierte Überwachungsfunktionen, die in werksweite Datenerfassungssysteme eingebunden werden können.

Nutzen Sie die gesammelten Daten, um Wartungspläne zu optimieren und Verbesserungspotenziale bei der Leistung zu identifizieren. Eine regelmäßige Analyse dieser Kennzahlen hilft, Investitionen in die Wartung zu rechtfertigen und deren Einfluss auf die Produktivität nachzuweisen.

Häufig gestellte Fragen

Wie oft sollten die Messer von Längsschneidanlagen ausgetauscht werden?

Die Austauschhäufigkeit der Messer hängt von Faktoren wie Materialart, Produktionsvolumen und Schneidspezifikationen ab. Im Allgemeinen erfordern industrielle Längsschneidanlagen unter normalem Betrieb alle 3 bis 6 Monate einen Messeraustausch. Tägliche Inspektionen und die Überwachung der Schnittqualität helfen jedoch dabei, den optimalen Austauschzeitpunkt für Ihre spezifische Anwendung zu bestimmen.

Welche Anzeichen deuten auf eine unsachgemäße Wartung einer Querschneidemaschine hin?

Wichtige Indikatoren sind ungleichmäßige oder ausgefranste Schnitte, übermäßiger Lärm während des Betriebs, Probleme mit der Materialführung und erhöhter Energieverbrauch. Eine regelmäßige Schwingungsanalyse und Leistungsüberwachung hilft, Wartungsbedarf zu erkennen, bevor sich schwerwiegende Probleme entwickeln.

Wie kann ich die Lebensdauer meiner Querschneidemaschine verlängern?

Führen Sie ein umfassendes vorbeugendes Wartungsprogramm durch, stellen Sie eine ordnungsgemäße Bedienerausbildung sicher, halten Sie saubere Betriebsbedingungen aufrecht und befolgen Sie die Herstelleranweisungen für Schmierung und Einstellung. Regelmäßige Inspektionen und rechtzeitiger Austausch von Verschleißteilen verlängern die Lebensdauer der Anlage erheblich und gewährleisten eine optimale Leistung.