Massimizzare l'Efficienza Industriale Attraverso una Corretta Manutenzione degli Equipaggiamenti

La spina dorsale di molte operazioni di produzione risiede nella prestazione affidabile dei loro macchine per taglio sistemi. Questi strumenti di precisione sono fondamentali per convertire grandi rotoli di materiale in larghezze più piccole e maneggevoli, servendo settori che vanno dalla lavorazione della carta alla fabbricazione di metalli. Comprendere le corrette tecniche di manutenzione non solo prolunga la vita utile delle attrezzature, ma garantisce anche una qualità del prodotto costante e riduce al minimo i costosi tempi di fermo.

La tecnologia moderna delle macchine di tranciatura si è evoluta notevolmente, integrando funzionalità avanzate che richiedono un approccio completo alla manutenzione. Che si gestisca una tranciatrice meccanica tradizionale o un sistema automatico all'avanguardia, l'adozione di pratiche di manutenzione adeguate è cruciale per ottenere prestazioni ottimali.

Componenti principali e priorità di manutenzione

Manutenzione del sistema di lame

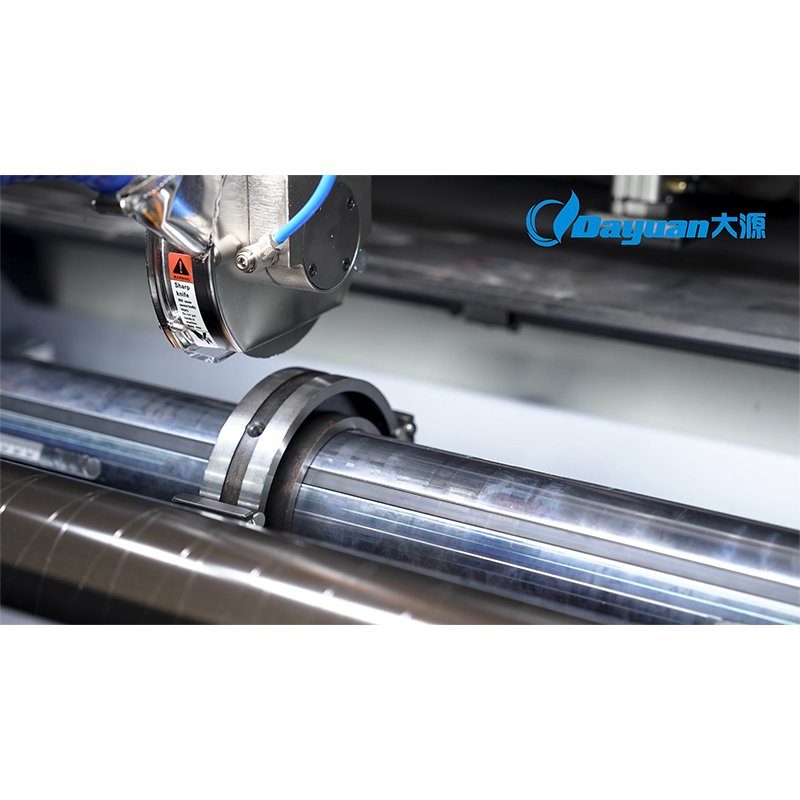

Il meccanismo di taglio rappresenta il cuore di qualsiasi macchina di slittatura, richiedendo una meticolosa attenzione ai dettagli. L'ispezione e la manutenzione regolari delle lame sono essenziali per ottenere tagli puliti e precisi. Gli operatori dovrebbero verificare quotidianamente la nitidezza delle lame e controllare segni di usura, scheggiature o bordi irregolari che potrebbero compromettere la qualità del taglio.

L'affilatura professionale delle lame dovrebbe essere programmata in base ai modelli di utilizzo e ai tipi di materiale lavorati. Per prestazioni ottimali, è consigliabile tenere registri dettagliati della cronologia della manutenzione delle lame e dei cicli di sostituzione. Questi dati aiutano a stabilire piani di manutenzione predittiva che prevengono guasti improvvisi.

Manutenzione del sistema di trazione

Il sistema di trazione garantisce un'alimentazione del materiale uniforme e costante attraverso la macchina di slittatura. L'ispezione regolare di motori, cuscinetti e cinghie di trasmissione permette di individuare eventuali problemi prima che si trasformino in guasti gravi. Prestare attenzione a rumori anomali, verificare la corretta tensione delle cinghie e monitorare le temperature dei cuscinetti durante il funzionamento.

La lubrificazione svolge un ruolo cruciale nella durata del sistema di trasmissione. Stabilire un programma sistematico di lubrificazione basato sulle raccomandazioni del produttore e sulle condizioni operative. Utilizzare esclusivamente lubrificanti specificati e documentare tutte le attività di manutenzione per riferimenti futuri.

Strategie avanzate di manutenzione

Pianificazione della Manutenzione Preventiva

L'implementazione di un programma completo di manutenzione preventiva è fondamentale per l'affidabilità della macchina di slittatura. Ciò include programmi regolari di pulizia, ispezioni dei componenti e sostituzione sistematica delle parti soggette a usura. Creare checklist dettagliate per le attività di manutenzione giornaliere, settimanali e mensili per assicurarsi che nessun aspetto critico venga trascurato.

I sistemi digitali di gestione della manutenzione possono aiutare a monitorare i programmi, generare ordini di lavoro e conservare registri dettagliati degli interventi. Questi strumenti forniscono informazioni preziose sulle tendenze delle prestazioni delle attrezzature e aiutano a ottimizzare gli intervalli di manutenzione.

Procedure di Calibrazione e Allineamento

Una calibrazione precisa garantisce larghezze di taglio accurate e riduce al minimo gli sprechi di materiale. Controlli e regolazioni periodiche dei parametri di allineamento della macchina di tranciatura mantengono prestazioni ottimali. Ciò include la verifica delle posizioni dei sensori, il controllo dei rulli guida e la conferma delle corrette impostazioni del controllo della tensione.

La documentazione delle procedure e dei risultati di calibrazione aiuta a mantenere la coerenza tra diversi operatori e turni. Si consiglia di implementare strumenti di misurazione digitali per processi di calibrazione più precisi ed efficienti.

Considerazioni Ambientali e Protocolli di Sicurezza

Gestione dell'ambiente di lavoro

L'ambiente circostante la macchina di tranciatura influisce significativamente sulle sue prestazioni e sulle esigenze di manutenzione. Mantenere condizioni pulite e prive di polvere, controllando temperatura e umidità entro i limiti raccomandati. Una corretta ventilazione aiuta a prevenire il surriscaldamento e riduce l'accumulo di detriti che potrebbero compromettere il funzionamento della macchina.

Organizza gli strumenti e le parti di ricambio in modo sistematico per un accesso rapido durante le procedure di manutenzione. Questa organizzazione riduce i tempi di fermo e garantisce che le attività di manutenzione possano essere completate in modo efficiente e sicuro.

Misure di Sicurezza e Formazione

Protocolli di sicurezza completi proteggono sia gli operatori che l'equipaggiamento. Sviluppa procedure dettagliate di sicurezza per le attività di manutenzione, inclusi i procedimenti di blocco/etichettatura (lockout/tagout) e i requisiti relativi all'equipaggiamento di protezione individuale. Sessioni regolari di formazione mantengono il personale aggiornato sulle corrette tecniche di manutenzione e sulle pratiche di sicurezza.

Documenta tutte le procedure di sicurezza e conserva i registri della formazione per garantire la conformità ai requisiti normativi. Valuta l'implementazione di un programma di certificazione sulla sicurezza per il personale addetto alla manutenzione.

Risoluzione dei problemi e ottimizzazione delle prestazioni

Problemi comuni e soluzioni

Comprendere i problemi tipici aiuta i team di manutenzione a intervenire rapidamente e in modo efficace. I problemi più comuni includono tagli irregolari, problemi di avanzamento del materiale e controllo della tensione non uniforme. Sviluppare guide per la risoluzione dei guasti che aiutino a identificare le cause alla radice e forniscano procedure di risoluzione passo dopo passo.

Mantenere registri dettagliati dei problemi riscontrati e delle soluzioni attuate. Questa base di conoscenza diventa una risorsa preziosa per la formazione del nuovo personale addetto alla manutenzione e per il miglioramento dell'affidabilità complessiva delle apparecchiature.

Monitoraggio delle prestazioni

Il monitoraggio regolare degli indicatori chiave di prestazione aiuta a individuare eventuali problemi prima che influiscano sulla produzione. Monitorare parametri come precisione di taglio, velocità di produzione e schemi di fermo macchina. I sistemi moderni di macchine di slittatura spesso includono funzionalità di monitoraggio integrate che possono essere collegate a sistemi aziendali di raccolta dati.

Utilizza i dati raccolti per ottimizzare i programmi di manutenzione e identificare opportunità di miglioramento delle prestazioni. Un'analisi regolare di questi parametri aiuta a giustificare gli investimenti in manutenzione e a dimostrarne l'impatto sulla produttività.

Domande frequenti

Con quale frequenza è necessario sostituire le lame delle macchine tagliastrisce?

La frequenza di sostituzione delle lame dipende da fattori come il tipo di materiale, il volume di produzione e le specifiche di taglio. Generalmente, le macchine tagliastrisce industriali richiedono la sostituzione delle lame ogni 3-6 mesi in condizioni normali di funzionamento. Tuttavia, ispezioni giornaliere e il monitoraggio della qualità del taglio aiutano a determinare il programma di sostituzione ottimale per la tua specifica applicazione.

Quali sono i segnali di una manutenzione inadeguata della macchina tagliastrisce?

I principali indicatori includono tagli irregolari o sfilacciati, rumore eccessivo durante il funzionamento, problemi di avanzamento del materiale e aumento del consumo energetico. Un'analisi regolare delle vibrazioni e il monitoraggio delle prestazioni consentono di individuare le esigenze di manutenzione prima che si verifichino problemi gravi.

Come posso prolungare la vita della mia macchina di slittatura?

Attua un programma completo di manutenzione preventiva, assicura una formazione adeguata agli operatori, mantieni condizioni operative pulite e segui le linee guida del produttore per la lubrificazione e le regolazioni. Ispezioni regolari e la sostituzione tempestiva dei componenti soggetti a usura prolungano significativamente la vita dell'equipaggiamento e ne mantengono le prestazioni ottimali.

Indice

- Massimizzare l'Efficienza Industriale Attraverso una Corretta Manutenzione degli Equipaggiamenti

- Componenti principali e priorità di manutenzione

- Strategie avanzate di manutenzione

- Considerazioni Ambientali e Protocolli di Sicurezza

- Risoluzione dei problemi e ottimizzazione delle prestazioni

- Domande frequenti