Maximizarea eficienței industriale prin întreținerea corespunzătoare a echipamentelor

Baza multor operațiuni de producție o reprezintă performanța fiabilă a sistemelor lor mașină de tăiere aceste instrumente de precizie sunt esențiale pentru transformarea rolelor mari de material în lățimi mai mici și mai ușor de manevrat, servind industrii de la prelucrarea hârtiei până la fabricarea metalelor. Înțelegerea tehnicilor corecte de întreținere nu doar că prelungește durata de viață a echipamentelor, ci asigură și o calitate constantă a produsului și minimizează opririle costisitoare.

Tehnologia modernă a mașinilor de tăiat a evoluat semnificativ, incorporând caracteristici avansate care necesită o abordare cuprinzătoare a întreținerii. Indiferent dacă utilizați un tăietor mecanic tradițional sau un sistem automat de ultimă generație, implementarea unor practici corecte de întreținere este esențială pentru o performanță optimă.

Componente principale și priorități ale întreținerii

Întreținerea sistemului de cuțite

Mecanismul de tăiere reprezintă inima oricărei mașini de tăiat și necesită o atenție deosebită la detalii. Inspectia regulată și întreținerea cuțitelor sunt esențiale pentru obținerea unor tăieturi curate și precise. Operatorii ar trebui să verifice ascuțimea cuțitelor zilnic și să caute semne de uzură, cioburi sau muchii neuniforme care ar putea compromite calitatea tăierii.

Întreținerea profesională a lamelor ar trebui programată în funcție de modelele de utilizare și tipurile de materiale prelucrate. Pentru o performanță optimă, mențineți înregistrări detaliate privind istoricul întreținerii lamelor și ciclurile de înlocuire. Aceste date ajută la stabilirea unor programe predictive de întreținere care previn defectele neașteptate.

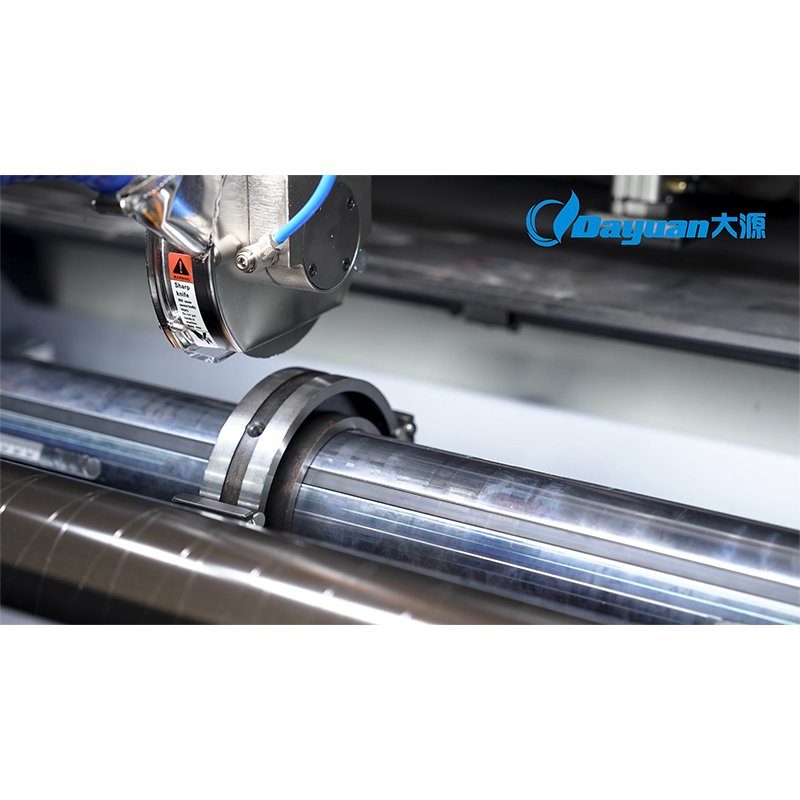

Îngrijirea sistemului de acționare

Sistemul de acționare asigură o alimentare uniformă și constantă a materialului prin mașina de tăiat. Verificarea periodică a motoarelor, rulmenților și curelelor de acționare ajută la identificarea eventualelor probleme înainte ca acestea să se transforme în defecțiuni majore. Ascultați pentru zgomote neobișnuite, verificați tensiunea corectă a curelei și urmăriți temperaturile rulmenților în timpul funcționării.

Unsarea joacă un rol esențial în durabilitatea sistemului de acționare. Stabiliți un program sistematic de ungere conform recomandărilor producătorului și condițiilor de operare. Utilizați numai lubrifianții specificați și documentați toate activitățile de întreținere pentru referințe ulterioare.

Strategii avansate de întreținere

Planificarea Întreținerii Preventive

Implementarea unui program cuprinzător de întreținere preventivă este esențială pentru fiabilitatea mașinii de tăiat. Aceasta include programe regulate de curățare, inspecții ale componentelor și înlocuirea sistematică a pieselor uzate. Elaborați liste de verificare detaliate pentru sarcinile de întreținere zilnice, săptămânale și lunare pentru a vă asigura că niciun aspect critic nu este ignorat.

Sistemele digitale de management al întreținerii pot ajuta la urmărirea programelor, generarea comenzilor de lucru și menținerea unor înregistrări detaliate privind service-ul. Aceste instrumente oferă informații valoroase despre tendințele de performanță ale echipamentelor și ajută la optimizarea intervalelor de întreținere.

Proceduri de calibrare și aliniere

Calibrarea precisă asigură lățimi exacte de tăiere și un deșeu minim de material. Verificarea și ajustarea regulată a parametrilor de aliniere a mașinii de tăiat menține o performanță optimă. Aceasta include verificarea pozițiilor senzorilor, controlul rolelor ghidante și confirmarea setărilor corecte ale controlului tensiunii.

Documentarea procedurilor și rezultatelor de calibrare ajută la menținerea consistenței între diferiți operatori și schimburi. Luați în considerare implementarea unor instrumente de măsurare digitale pentru procese de calibrare mai precise și eficiente.

Considerente privind mediu și protocoale de siguranță

Gestionarea spațiului de lucru

Mediul din jurul mașinii dvs. de tăiat are un impact semnificativ asupra performanței și a cerințelor de întreținere. Mențineți condiții curate, fără praf, și controlați nivelurile de temperatură și umiditate în limitele recomandate. O ventilare corespunzătoare ajută la prevenirea suprataxării și reduce acumularea de resturi care ar putea afecta funcționarea mașinii.

Organizați sistematic uneltele și piesele de schimb pentru acces rapid în timpul procedurilor de întreținere. Această organizare reduce timpul de staționare și asigură finalizarea sarcinilor de întreținere în mod eficient și sigur.

Măsuri de siguranță și instruire

Protocoalele complete de siguranță protejează atât operatorii, cât și echipamentele. Elaborați proceduri detaliate de siguranță pentru activitățile de întreținere, inclusiv proceduri de blocare/etichetare și cerințe privind echipamentul individual de protecție. Sesiunile regulate de formare mențin personalul actualizat cu privire la tehnici adecvate de întreținere și practici de siguranță.

Documentați toate procedurile de siguranță și păstrați înregistrările de formare pentru a asigura conformitatea cu cerințele reglementare. Luați în considerare implementarea unui program de certificare a personalului de întreținere în domeniul siguranței.

Diagnosticarea problemelor și optimizarea performanței

Probleme Comune și Soluții

Înțelegerea problemelor tipice ajută echipele de întreținere să răspundă rapid și eficient. Problemele frecvente includ tăierea neuniformă, probleme de urmărire a materialului și controlul inconstant al tensiunii. Dezvoltați ghiduri de diagnosticare care să ajute la identificarea cauzelor principale și oferă proceduri pas cu pas pentru rezolvare.

Păstrați înregistrări detaliate ale problemelor întâlnite și ale soluțiilor implementate. Această bază de cunoștințe devine o resursă prețioasă pentru instruirea personalului nou de întreținere și pentru îmbunătățirea fiabilității generale a echipamentelor.

Monitorizarea performanței

Monitorizarea regulată a indicatorilor cheie de performanță ajută la identificarea problemelor potențiale înainte ca acestea să afecteze producția. Urmăriți metrici precum precizia tăierii, vitezele de producție și modelele de întrerupere a activității. Sistemele moderne de mașini de fâșiat includ adesea funcții integrate de monitorizare care pot fi conectate la sistemele de colectare a datelor la nivelul întregii instalații.

Utilizați datele colectate pentru a optimiza programele de întreținere și pentru a identifica oportunități de îmbunătățire a performanței. Analiza periodică a acestor metrici ajută la justificarea investițiilor în întreținere și la demonstrarea impactului acestora asupra productivității.

Întrebări frecvente

Cât de des trebuie înlocuite lamele mașinii de fâșiat?

Frecvența înlocuirii cuțitelor depinde de factori precum tipul materialului, volumul producției și specificațiile de tăiere. În general, mașinile industriale de tăiat necesită înlocuirea cuțitelor la fiecare 3-6 luni în condiții normale de funcționare. Cu toate acestea, inspecția zilnică și monitorizarea calității tăieturii ajută la determinarea programului optim de înlocuire pentru aplicația dvs. specifică.

Care sunt semnele unei întrețineri necorespunzătoare a mașinii de tăiat?

Indicatorii principali includ tăieturi neregulate sau neuniforme, zgomot excesiv în timpul funcționării, probleme de urmărire a materialului și consum crescut de energie. Analiza regulată a vibrațiilor și monitorizarea performanței ajută la identificarea necesităților de întreținere înainte ca să apară probleme grave.

Cum pot prelungi durata de viață a mașinii mele de tăiat?

Implementați un program complet de întreținere preventivă, asigurați o instruire corespunzătoare a operatorilor, mențineți condiții curate de funcționare și urmați recomandările producătorului privind ungerea și reglajele. Inspecțiile regulate și înlocuirea la timp a componentelor uzate prelungesc semnificativ durata de viață a echipamentului și mențin performanțe optime.

Cuprins

- Maximizarea eficienței industriale prin întreținerea corespunzătoare a echipamentelor

- Componente principale și priorități ale întreținerii

- Strategii avansate de întreținere

- Considerente privind mediu și protocoale de siguranță

- Diagnosticarea problemelor și optimizarea performanței

- Întrebări frecvente