به حداکثر رساندن بهرهوری صنعتی از طریق مراقبت مناسب از تجهیزات

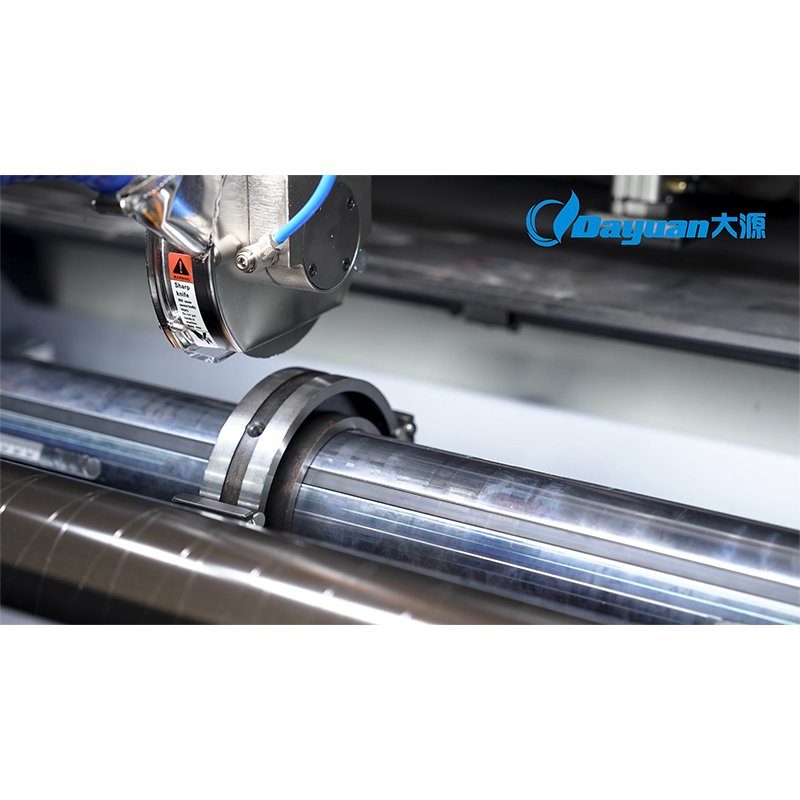

ستون فقرات بسیاری از عملیات تولید، عملکرد قابل اعتماد سیستمهای خرد کردن است. ماشین جدایی این ابزارهای دقیق برای تبدیل رولهای بزرگ مواد به عرضهای کوچکتر و قابل مدیریتتر ضروری هستند و صنایع متعددی از جمله فرآوری کاغذ تا ساخت فلزات را پوشش میدهند. درک تکنیکهای مناسب نگهداری نه تنها عمر تجهیزات را افزایش میدهد، بلکه کیفیت ثابت محصولات را تضمین کرده و توقفهای پرهزینه را به حداقل میرساند.

فناوری ماشین برش عرضی مدرن به طور قابل توجهی پیشرفت کرده است و ویژگیهای پیشرفتهای را در بر میگیرد که رویکردی جامع به نگهداری را الزامی میسازد. چه از یک دستگاه برش مکانیکی سنتی استفاده کنید و چه از یک سیستم خودکار پیشرفته، اجرای شیوههای مناسب نگهداری برای عملکرد بهینه حیاتی است.

اجزای اصلی و اولویتهای نگهداری

نگهداری سیستم تیغه

مکانیزم برش قلب هر ماشین برش را تشکیل میدهد و نیازمند توجه فراوان به جزئیات است. بازرسی منظم تیغهها و نگهداری از آنها برای دستیابی به برشهای تمیز و دقیق ضروری است. اپراتورها باید هر روز تیزی تیغهها را بررسی کرده و علائم ساییدگی، ترکها یا لبههای نامنظمی که ممکن است کیفیت برش را تحت تأثیر قرار دهند، شناسایی کنند.

تیزکاری حرفهای تیغهها باید بر اساس الگوهای استفاده و انواع مواد پردازش شده برنامهریزی شود. برای عملکرد بهینه، سابقهٔ نگهداری تیغهها و چرخههای تعویض آنها را دقیق ثبت کنید. این دادهها به ایجاد برنامههای نگهداری پیشبینانه کمک میکنند که از خرابیهای غیرمنتظره جلوگیری میکنند.

مراقبت از سیستم محرکه

سیستم محرکه اطمینان از تغذیه هموار و یکنواخت مواد در ماشین برش را فراهم میکند. بازرسی منظم موتورها، یاتاقانها و تسمههای محرکه به شناسایی مشکلات بالقوه قبل از تبدیل شدن به مشکلات بزرگ کمک میکند. در حین کار، به صداهای غیرعادی توجه کنید، تنظیم صحیح کشش تسمه را بررسی کنید و دمای یاتاقانها را نظارت کنید.

روغنکاری نقش حیاتی در دوام سیستم محرکه دارد. یک برنامهریزی منظم و سیستماتیک برای روغنکاری بر اساس توصیههای سازنده و شرایط کاری ایجاد کنید. تنها از روغنهای مشخصشده استفاده نمایید و تمام فعالیتهای نگهداری را جهت مراجعه آینده ثبت کنید.

استراتژی های پیشرفته نگهداری

زمانبندی نگهداری پیشگیرانه

اجرا کردن یک برنامه جامع نگهداری پیشگیرانه برای قابلیت اطمینان دستگاه برش بسیار مهم است. این شامل برنامههای منظم تمیزکاری، بازرسی قطعات و تعویض سیستماتیک قطعات فرسوده میشود. چکلیستهای دقیقی برای وظایف نگهداری روزانه، هفتگی و ماهانه ایجاد کنید تا هیچ جنبه مهمی نادیده گرفته نشود.

سیستمهای دیجیتال مدیریت نگهداری میتوانند به پیگیری زمانبندیها، صدور دستورالعملهای کاری و نگهداری سوابق دقیق خدمات کمک کنند. این ابزارها بینش ارزشمندی در مورد روندهای عملکرد تجهیزات فراهم میکنند و بهینهسازی فواصل نگهداری را تسهیل میکنند.

روشهای کالیبراسیون و ترازبندی

کالیبراسیون دقیق، اطمینان از عرضهای برش صحیح و حداقل ضایعات مواد را فراهم میکند. بررسی منظم و تنظیم پارامترهای همترازی دستگاه برش، عملکرد بهینه را حفظ میکند. این شامل تأیید موقعیت سنسورها، بررسی غلتکهای راهنما و تأیید تنظیمات کنترل کشش مناسب است.

ثبت مدارک رویههای کالیبراسیون و نتایج آن، به حفظ یکدستی بین اپراتورهای مختلف و شیفتهای کاری کمک میکند. در نظر بگیرید که از ابزارهای اندازهگیری دیجیتالی برای فرآیندهای کالیبراسیون دقیقتر و کارآمدتر استفاده کنید.

ملاحظات محیطی و پروتکلهای ایمنی

مدیریت محیط کار

محیط اطراف دستگاه برش شما تأثیر قابل توجهی بر عملکرد و نیازهای نگهداری آن دارد. شرایط تمیز و بدون گرد و غبار را حفظ کنید و سطوح دما و رطوبت را در محدودههای توصیهشده کنترل نمایید. تهویه مناسب از بیشداغ شدن جلوگیری کرده و تجمع ذرات زائد که میتواند بر عملکرد دستگاه تأثیر بگذارد، را کاهش میدهد.

ابزارها و قطعات یدکی را بهصورت سیستماتیک سازماندهی کنید تا در طول مراحل نگهداری، دسترسی سریع فراهم شود. این سازماندهی باعث کاهش توقفهای تولید و اطمینان از انجام کارهای نگهداری بهصورت کارآمد و ایمن میشود.

اقدامات ایمنی و آموزش

پروتکلهای جامع ایمنی، هم اپراتورها و هم تجهیزات را محافظت میکنند. رویههای دقیق ایمنی برای فعالیتهای نگهداری، از جمله رویههای قفلکردن/برچسبزنی و الزامات تجهیزات حفاظت فردی، توسعه دهید. جلسات منظم آموزشی کارکنان را در مورد تکنیکهای صحیح نگهداری و شیوههای ایمنی بهروز نگه میدارد.

تمامی رویههای ایمنی را مستند کنید و سابقههای آموزشی را نگهداری کنید تا انطباق با الزامات نظارتی تضمین شود. در نظر داشته باشید که یک برنامه گواهی ایمنی برای پرسنل نگهداری اجرا کنید.

بررسی اشکالات و بهینهسازی عملکرد

مشکلات رایج و راهحلها

درک مشکلات معمول به تیمهای نگهداری کمک میکند تا به سرعت و بهطور مؤثر پاسخ دهند. مشکلات رایج شامل برش نامنظم، مشکلات ردیابی مواد و کنترل ناهمگون تنش میشود. راهنمای عیبیابی تهیه کنید که به شناسایی علل اصلی کمک کند و رویههای حل مرحلهبهمرحله ارائه دهد.

ثبت ضبط دقیق از مشکلات رخداده و راهحلهای اجراشده را حفظ کنید. این پایگاه دانش به منبعی ارزشمند برای آموزش پرسنل جدید نگهداری و بهبود قابلیت اطمینان کلی تجهیزات تبدیل میشود.

نگهداری عملکرد

پایش منظم شاخصهای کلیدی عملکرد به شناسایی مشکلات احتمالی قبل از تأثیر بر تولید کمک میکند. معیارهایی مانند دقت برش، سرعتهای تولید و الگوهای توقف را پیگیری کنید. سیستمهای مدرن ماشین برش اغلب قابلیتهای پایش داخلی دارند که میتوانند با سیستمهای جمعآوری داده در سطح کارخانه یکپارچه شوند.

از دادههای جمعآوریشده برای بهینهسازی برنامههای نگهداری و شناسایی فرصتهای بهبود عملکرد استفاده کنید. تحلیل منظم این معیارها به توجیه سرمایهگذاریهای نگهداری و نشان دادن تأثیر آنها بر بهرهوری کمک میکند.

سوالات متداول

تیغههای ماشین برش چند وقت یکبار باید تعویض شوند؟

فرسودگی تیغهها بسته به عواملی مانند نوع ماده، حجم تولید و مشخصات برش متغیر است. بهطور کلی، ماشینهای صنعتی برش نوار نیاز به تعویض تیغه هر ۳ تا ۶ ماه در شرایط عادی کار دارند. با این حال، بازرسی روزانه و پایش کیفیت برش به تعیین زمان بهینه تعویض تیغه در کاربرد خاص شما کمک میکند.

نشانههای نگهداری نادرست ماشین برش چیست؟

نشانههای کلیدی شامل برشهای نامنظم یا پارهپاره، سر و صدای زیاد در حین کار، مشکلات در حرکت مواد و مصرف بیش از حد انرژی است. تحلیل منظم ارتعاشات و پایش عملکرد به شناسایی نیازهای نگهداری قبل از بروز مشکلات جدی کمک میکند.

چگونه میتوانم عمر دستگاه برش خود را افزایش دهم؟

یک برنامه جامع نگهداری پیشگیرانه اجرا کنید، آموزش صحیح اپراتور را تضمین نمایید، شرایط کاری تمیز را حفظ کنید و از دستورالعملهای سازنده در مورد روغنکاری و تنظیمات پیروی نمایید. بازرسی منظم و تعویض به موقع قطعات فرسوده بهطور قابل توجهی عمر تجهیزات را افزایش میدهد و عملکرد بهینه آن حفظ میشود.