Maximizando a Eficiência Industrial por meio da Manutenção Adequada dos Equipamentos

A espinha dorsal de muitas operações de manufatura reside no desempenho confiável de seus máquina de corte sistemas. Esses instrumentos de precisão são essenciais para converter grandes rolos de material em larguras menores e mais manuseáveis, atendendo indústrias desde o processamento de papel até a fabricação de metais. Compreender as técnicas adequadas de manutenção não só prolonga a vida útil dos equipamentos, mas também garante uma qualidade de produto consistente e minimiza paradas dispendiosas.

A tecnologia moderna de máquinas de corte longitudinal evoluiu significativamente, incorporando recursos avançados que exigem uma abordagem abrangente de manutenção. Seja você operando um cortador mecânico tradicional ou um sistema automático de última geração, implementar as práticas corretas de manutenção é crucial para um desempenho ideal.

Componentes Principais e Prioridades de Manutenção

Manutenção do Sistema de Lâminas

O mecanismo de corte representa o coração de qualquer máquina de corte, exigindo atenção meticulosa aos detalhes. A inspeção e manutenção regulares das lâminas são essenciais para obter cortes limpos e precisos. Os operadores devem verificar diariamente a afiação das lâminas e procurar sinais de desgaste, lascas ou bordas irregulares que possam comprometer a qualidade do corte.

O afiamento profissional das lâminas deve ser programado com base nos padrões de uso e nos tipos de materiais processados. Para um desempenho ideal, mantenha registros detalhados do histórico de manutenção das lâminas e dos ciclos de substituição. Esses dados ajudam a estabelecer cronogramas de manutenção preditiva que evitam falhas inesperadas.

Cuidados com o Sistema de Transmissão

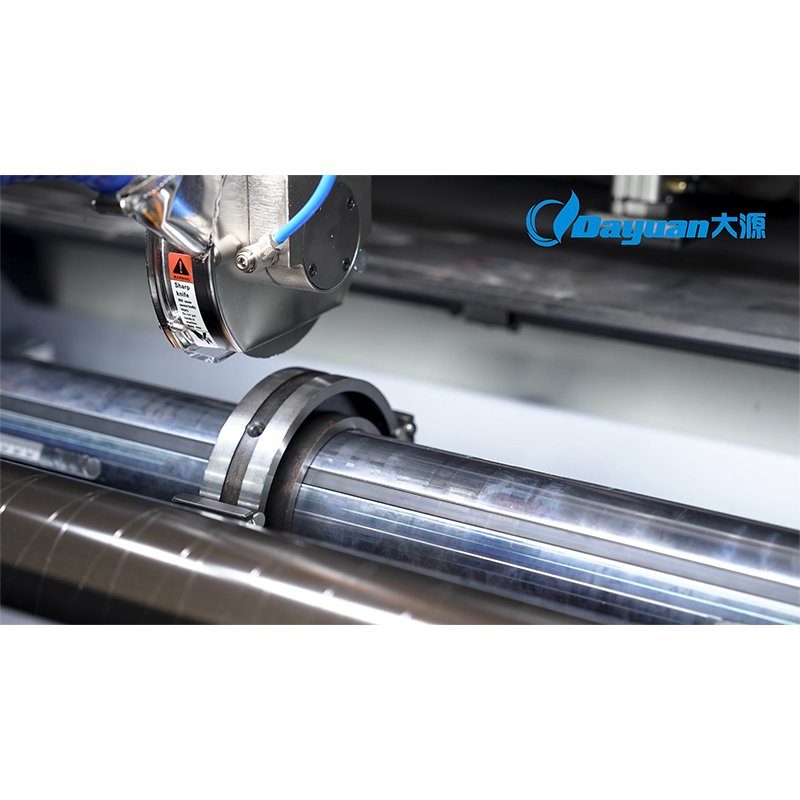

O sistema de acionamento garante uma alimentação suave e consistente do material através da máquina de corte. A inspeção regular de motores, rolamentos e correias de transmissão ajuda a identificar possíveis problemas antes que eles se transformem em falhas maiores. Fique atento a ruídos incomuns, verifique a tensão adequada das correias e monitore as temperaturas dos rolamentos durante a operação.

A lubrificação desempenha um papel crucial na longevidade do sistema de transmissão. Estabeleça um cronograma sistemático de lubrificação com base nas recomendações do fabricante e nas condições operacionais. Utilize apenas lubrificantes especificados e documente todas as atividades de manutenção para referência futura.

Estratégias avançadas de manutenção

Agendamento de Manutenção Preventiva

A implementação de um programa abrangente de manutenção preventiva é essencial para a confiabilidade da máquina de corte longitudinal. Isso inclui cronogramas regulares de limpeza, inspeções de componentes e substituição sistemática de peças sujeitas ao desgaste. Crie listas de verificação detalhadas para tarefas de manutenção diárias, semanais e mensais para garantir que nenhum aspecto crítico seja ignorado.

Sistemas digitais de gestão de manutenção podem ajudar a acompanhar cronogramas, gerar ordens de serviço e manter registros detalhados de assistência. Essas ferramentas fornecem informações valiosas sobre tendências de desempenho dos equipamentos e ajudam a otimizar os intervalos de manutenção.

Procedimentos de Calibração e Alinhamento

A calibração precisa garante larguras de corte exatas e mínimo desperdício de material. A verificação e ajuste regulares dos parâmetros de alinhamento da máquina de corte mantêm o desempenho ideal. Isso inclui verificar as posições dos sensores, inspecionar os rolos guias e confirmar as configurações adequadas de controle de tensão.

A documentação dos procedimentos e resultados de calibração ajuda a manter a consistência entre diferentes operadores e turnos. Considere implementar ferramentas digitais de medição para processos de calibração mais precisos e eficientes.

Considerações Ambientais e Protocolos de Segurança

Gestão do Espaço de Trabalho

O ambiente ao redor da sua máquina de corte influencia significativamente seu desempenho e requisitos de manutenção. Mantenha condições limpas e livres de poeira, e controle os níveis de temperatura e umidade dentro das faixas recomendadas. Uma ventilação adequada ajuda a prevenir superaquecimento e reduz o acúmulo de detritos que possam afetar o funcionamento da máquina.

Organize ferramentas e peças sobressalentes de forma sistemática para acesso rápido durante os procedimentos de manutenção. Essa organização reduz o tempo de inatividade e garante que as tarefas de manutenção possam ser concluídas de maneira eficiente e segura.

Medidas de Segurança e Treinamento

Protocolos abrangentes de segurança protegem tanto os operadores quanto os equipamentos. Desenvolva procedimentos detalhados de segurança para atividades de manutenção, incluindo procedimentos de bloqueio/etiquetagem e requisitos de equipamento de proteção individual. Sessões regulares de treinamento mantêm a equipe atualizada sobre técnicas adequadas de manutenção e práticas de segurança.

Documente todos os procedimentos de segurança e mantenha registros de treinamento para garantir conformidade com os requisitos regulamentares. Considere implementar um programa de certificação de segurança para pessoal de manutenção.

Solução de problemas e Otimização do Desempenho

Problemas Comuns e Soluções

Compreender problemas típicos ajuda as equipes de manutenção a responderem rapidamente e com eficácia. Os problemas comuns incluem corte irregular, problemas de rastreamento do material e controle inconsistente de tensão. Desenvolva guias de solução de problemas que ajudem a identificar as causas raiz e forneçam procedimentos passo a passo para resolução.

Mantenha registros detalhados dos problemas encontrados e das soluções implementadas. Essa base de conhecimento torna-se um recurso inestimável para treinar novos profissionais de manutenção e melhorar a confiabilidade geral dos equipamentos.

Monitoramento de Desempenho

O monitoramento regular de indicadores-chave de desempenho ajuda a identificar possíveis problemas antes que afetem a produção. Acompanhe métricas como precisão de corte, velocidades de produção e padrões de tempo de inatividade. Sistemas modernos de máquinas de corte longitudinal frequentemente incluem recursos integrados de monitoramento que podem ser integrados a sistemas abrangentes de coleta de dados da fábrica.

Utilize dados coletados para otimizar os cronogramas de manutenção e identificar oportunidades de melhoria de desempenho. A análise regular dessas métricas ajuda a justificar investimentos em manutenção e demonstrar seu impacto na produtividade.

Perguntas Frequentes

Com que frequência as lâminas da máquina de corte longitudinal devem ser substituídas?

A frequência de substituição das lâminas depende de fatores como tipo de material, volume de produção e especificações de corte. Geralmente, máquinas industriais de corte longitudinal requerem substituição das lâminas a cada 3 a 6 meses sob operação normal. No entanto, inspeções diárias e monitoramento da qualidade do corte ajudam a determinar o cronograma ideal de substituição para sua aplicação específica.

Quais são os sinais de uma manutenção inadequada da máquina de corte longitudinal?

Os principais indicadores incluem cortes irregulares ou desfiados, ruído excessivo durante a operação, problemas de alinhamento do material e aumento no consumo de energia. A análise regular de vibração e o monitoramento de desempenho ajudam a identificar necessidades de manutenção antes que problemas sérios surjam.

Como posso prolongar a vida útil da minha máquina de corte?

Implemente um programa abrangente de manutenção preventiva, garanta treinamento adequado para os operadores, mantenha condições de operação limpas e siga as orientações do fabricante quanto à lubrificação e ajustes. A inspeção regular e a substituição imediata de componentes desgastados prolongam significativamente a vida útil do equipamento e mantêm o desempenho ideal.