Максимізація промислової ефективності завдяки правильному обслуговуванню обладнання

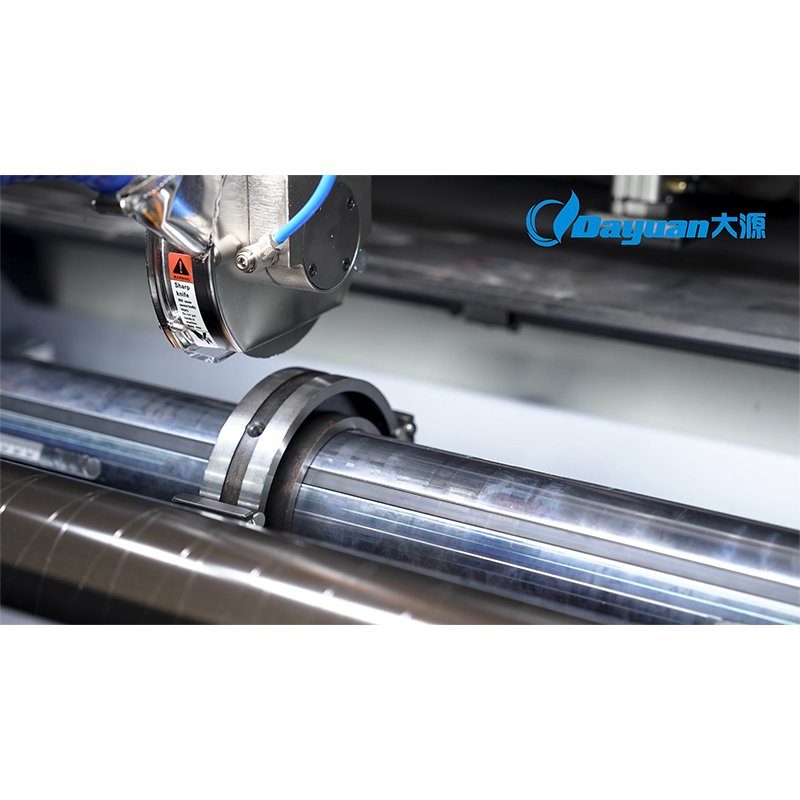

Основою багатьох виробничих процесів є надійна робота їхніх систем. машина для розрізу ці прецизійні інструменти мають важливе значення для перетворення великих рулонів матеріалу на менші, зручніші за шириною, і використовуються в галузях від обробки паперу до виготовлення металевих виробів. Розуміння правильних методів технічного обслуговування не тільки подовжує термін експлуатації обладнання, але й забезпечує стабільну якість продукції та мінімізує витрати часу через простої.

Сучасна технологія розрізних верстатів значно розвинулася, включаючи передові функції, які вимагають комплексного підходу до технічного обслуговування. Незалежно від того, чи використовуєте ви традиційний механічний розрізний верстат, чи сучасну автоматичну систему, правильне технічне обслуговування має вирішальне значення для оптимальної продуктивності.

Основні компоненти та пріоритети обслуговування

Обслуговування системи ножів

Різальний механізм є основним елементом будь-якого розрізного верстата і потребує ретельної уваги до деталей. Регулярний огляд і технічне обслуговування ножів є необхідними для отримання чистих і точних розрізів. Оператори повинні щодня перевіряти гостроту ножів і шукати ознаки зносу, сколів або нерівних країв, які можуть погіршити якість різання.

Професійне загострювання ножів слід планувати залежно від режиму експлуатації та типів оброблюваних матеріалів. Для забезпечення оптимальної продуктивності необхідно вести детальні записи історії обслуговування ножів та циклів їх заміни. Ці дані допомагають встановити графіки прогнозованого технічного обслуговування, що запобігає несподіваним поломкам.

Догляд за приводом

Приводна система забезпечує плавну та стабільну подачу матеріалу через машину для розрізання. Регулярний огляд двигунів, підшипників і привідних ременів допомагає виявити потенційні проблеми до того, як вони переростуть у серйозні несправності. Звертайте увагу на незвичайні шуми, перевіряйте правильність натягу ременів і контролюйте температуру підшипників під час роботи.

Змащення відіграє ключову роль у довговічності приводної системи. Розробіть систематичний графік змащення на основі рекомендацій виробника та умов експлуатації. Використовуйте лише передбачені мастила та фіксуйте всі види обслуговування для майбутнього посилання.

Попередні стратегії обслуговування

Розклад профілактичного обслуговування

Впровадження комплексної програми профілактичного обслуговування має важливе значення для надійності машини для розрізання. Це включає регулярне очищення, огляд компонентів і систематичну заміну зношених деталей. Складіть детальні контрольні списки щоденних, щотижневих і щомісячних завдань технічного обслуговування, щоб жоден із критичних аспектів не було пропущено.

Цифрові системи управління технічним обслуговуванням можуть допомогти відстежувати графіки, створювати наряди на роботу та вести детальні записи про обслуговування. Ці інструменти дають цінну інформацію про тенденції продуктивності обладнання та допомагають оптимізувати інтервали технічного обслуговування.

Процедури калібрування та вирівнювання

Точне калібрування забезпечує точну ширину різання та мінімальні витрати матеріалу. Регулярна перевірка та регулювання параметрів вирівнювання машини для поздовжнього розрізання підтримує оптимальну продуктивність. Це включає перевірку положення датчиків, контроль направляючих роликів та підтвердження правильних налаштувань контролю натягу.

Документування процедур калібрування та результатів допомагає забезпечити узгодженість між різними операторами та змінами. Варто розглянути впровадження цифрових вимірювальних інструментів для більш точних і ефективних процесів калібрування.

Екологічні аспекти та протоколи безпеки

Управління робочим простором

Навколишнє середовище вашого машини для розрізання значно впливає на її продуктивність і потребу у технічному обслуговуванні. Підтримуйте чистоту, відсутність пилу та контролюйте рівні температури й вологості в межах рекомендованих діапазонів. Належна вентиляція допомагає запобігти перегріву та зменшує накопичення бруду, який може вплинути на роботу обладнання.

Організуйте інструменти та запасні частини систематично, щоб забезпечити швидкий доступ під час процедур технічного обслуговування. Ця організація скорочує час простою та забезпечує ефективне й безпечне виконання завдань з обслуговування.

Засоби безпеки та навчання

Комплексні протоколи безпеки захищають як операторів, так і обладнання. Розробіть детальні процедури безпеки для діяльності з технічного обслуговування, включаючи процедури блокування/пломбування та вимоги щодо засобів індивідуального захисту. Регулярні навчальні сесії тримають персонал в курсі правильних методів технічного обслуговування та практик безпеки.

Документуйте всі процедури безпеки та ведіть записи про навчання для забезпечення виконання вимог регулюючих органів. Розгляньте можливість впровадження програми сертифікації з питань безпеки для персоналу технічного обслуговування.

Усунення несправностей та оптимізація продуктивності

Звичайні проблеми та розв'язки

Розуміння типових проблем допомагає групам з технічного обслуговування швидко та ефективно реагувати. Поширені проблеми включають неоднакове різання, проблеми з подачею матеріалу та нестабільний контроль натягу. Розробіть посібники з усунення несправностей, які допоможуть виявляти основні причини та надавати поетапні процедури вирішення.

Ведіть детальні записи про виниклі проблеми та запроваджені рішення. Ця база знань стає надзвичайно цінним ресурсом для навчання нового персоналу з технічного обслуговування та підвищення загальної надійності обладнання.

Моніторинг продуктивності

Регулярний моніторинг ключових показників ефективності допомагає виявити потенційні проблеми до того, як вони вплинуть на виробництво. Відстежуйте такі показники, як точність різання, швидкість виробництва та характер простоїв. Сучасні системи для розрізання часто мають вбудовані можливості моніторингу, які можна інтегрувати з загальнозаводськими системами збору даних.

Використовуйте зібрані дані для оптимізації графіків обслуговування та виявлення можливостей підвищення продуктивності. Регулярний аналіз цих показників допомагає обґрунтувати інвестиції в технічне обслуговування та продемонструвати їхній вплив на продуктивність.

Поширені запитання

Як часто потрібно замінювати ножі на ножицях?

Частота заміни ножів залежить від таких факторів, як тип матеріалу, обсяг виробництва та специфікації різання. Як правило, промислові установки для розрізання потребують заміни ножів кожні 3–6 місяців за нормальних умов експлуатації. Однак щоденні перевірки та моніторинг якості розрізання допомагають визначити оптимальний графік заміни для вашого конкретного застосування.

Які ознаки неналежного обслуговування машини для розрізання?

Основні ознаки включають неоднакові або рвані зрізи, надмірний шум під час роботи, проблеми з подачею матеріалу та збільшене енергоспоживання. Регулярний аналіз вібрації та моніторинг продуктивності допомагають виявити потребу в обслуговуванні до того, як виникнуть серйозні проблеми.

Як можна продовжити термін експлуатації моєї машини для розрізання?

Застосовуйте комплексну програму профілактичного обслуговування, забезпечте належну підготовку операторів, підтримуйте чисті умови роботи та дотримуйтесь рекомендацій виробника щодо змащення та регулювання. Регулярний огляд і своєчасне замінення зношених деталей значно подовжують термін служби обладнання та забезпечують оптимальну продуктивність.