Zrozumienie doskonałości przemysłowego cięcia matrycowego

Świat przemysłu cięcie formami znacznie się rozwinął, a ploterowe maszyny tłoczne stały się niezbędnym narzędziem dla firm obrabiających grube materiały. Te solidne maszyny łączą precyzję, moc i uniwersalność, zapewniając czyste cięcie na różnych wymagających podłożach. Niezależnie od tego, czy działasz w branży opakowań, reklamy, czy produkcji, wybór odpowiedniej maszyny ploterowej ma ogromny wpływ na wydajność produkcji i jakość wyrobów końcowych.

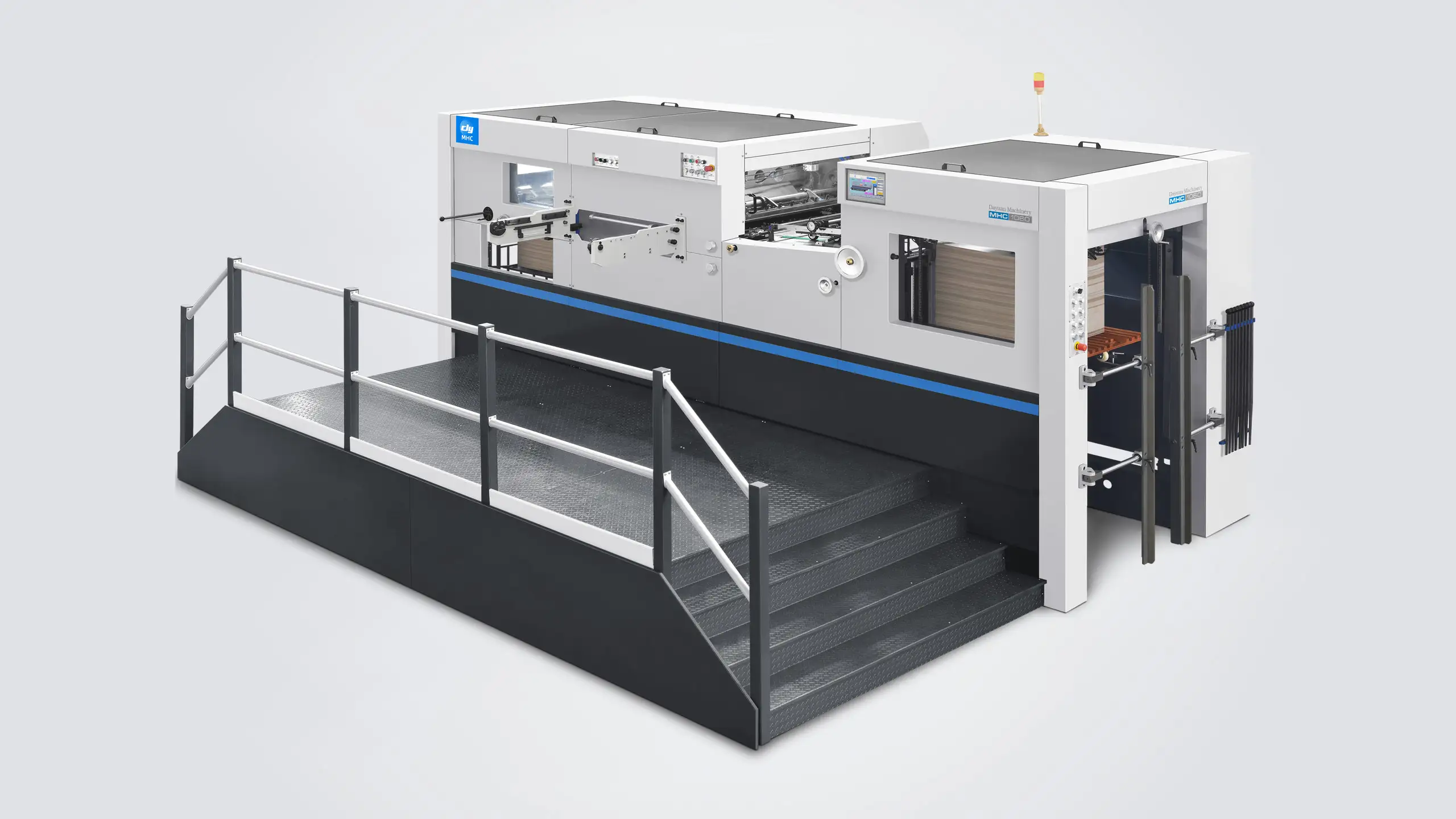

Obecny rynek oferuje zaawansowane maszyny do tłoczenia z płaską stołem, wyposażone w nowoczesne funkcje, takie jak sterowanie cyfrowe, zautomatyzowane systemy podawania oraz ulepszone mechanizmy rozkładu ciśnienia. Te innowacje zrewolucjonizowały podejście firm do obróbki materiałów grubyh, umożliwiając skrócenie czasu realizacji i zmniejszenie ilości odpadów materiałowych.

Najważniejsze cechy wysokiej klasy systemów tłoczenia

Zaawansowane mechanizmy cięcia

Nowoczesne maszyny do tłoczenia z płaską stołem wykorzystują najnowocześniejsze technologie cięcia, które gwarantują precyzyjne wyniki nawet przy najtrudniejszych materiałach. Projekt mechanizmu cięcia odgrywa kluczową rolę w zapewnieniu spójności wyników w dużych seriach produkcyjnych. Modele wysokiej klasy są wyposażone w wzmocnione płyty stołu i specjalistyczne łożyska minimalizujące wibracje, co przekłada się na czystsze cięcie i wydłużenie żywotności narzędzi tłocznych.

System rozłożenia ciśnienia w profesjonalnych ploterach tnących zapewnia jednostajne działanie siły na całej powierzchni tnącej. Jednorodność ta ma szczególne znaczenie podczas przetwarzania grubszych materiałów, takich jak tektura falista. Zaawansowane modele są często wyposażone w sterowania regulacji ciśnienia, które operatorzy mogą precyzyjnie dostosować w zależności od specyfikacji materiału.

Możliwości obsługi materiałów

Wysokiej klasy systemy podawania odróżniają najlepsze gilotyny płaskie od modeli podstawowych. Automatyczne podajniki arkuszy z technologią separacji powietrzem zapobiegają zakleszczeniom materiału i gwarantują płynną pracę. Najlepsze maszyny są wyposażone w regulowane stoły podajnika, które umożliwiają obróbkę różnorodnych materiałów pod względem rozmiaru i grubości, bez utraty prędkości przetwarzania.

Dokładność rejestracji to kolejny kluczowy aspekt w obsłudze materiałów. Wiodące maszyny do tłoczenia z płaską stołem wykorzystują systemy rejestracji optycznej, które automatycznie dopasowują położenie materiałów do precyzyjnego cięcia. Ta technologia jest szczególnie ważna przy pracy z materiałami wstępnie wydrukowanymi lub gdy wymagane są wielokrotne przejścia cięcia.

Porównanie wydajności wiodących modeli

Prędkość i skuteczność cięcia

Najbardziej zaawansowane maszyny do tłoczenia z płaską stołem osiągają imponującą prędkość produkcji, nie rezygnując z dokładności. Modele o wysokiej wydajności mogą przetwarzać do 3 000 arkuszy na godzinę, w zależności od rodzaju materiału i złożoności wzoru tłocznika. Maszyny te zachowują stabilną jakość cięcia nawet podczas długotrwałych cykli produkcyjnych, minimalizując przestoje i maksymalizując wydajność.

Współczesne prasy krawędziowe zyskują na znaczeniu pod względem efektywności energetycznej. Nowe modele są wyposażone w funkcje oszczędzające energię, takie jak tryby oczekiwania i zoptymalizowane układy silnikowe, które zmniejszają zużycie energii bez szkody dla wydajności. Taka dbałość o efektywność pomaga firmom w prowadzeniu zrównoważonych operacji i kontrolowaniu kosztów eksploatacyjnych.

Trwałość i wymagania dotyczące konserwacji

Wysokiej klasy prasy krawędziowe są budowane z komponentów przemysłowego standardu, zaprojektowanych do pracy ciągłej. Konstrukcja korpusu wykonana jest zazwyczaj z wytężonej stali, która zapobiega ugięciom i utrzymuje prawidłowe wyrównanie nawet pod dużym ciśnieniem. Taka solidna konstrukcja przekłada się na dłuższą trwałość i mniejsze wymagania serwisowe.

Cechy serwisu prewencyjnego w nowoczesnych maszynach obejmują zautomatyzowane systemy smarowania oraz wskaźniki zużycia, które informują operatorów o potencjalnych problemach zanim wpłyną one na produkcję. Najlepsi producenci oferują również kompleksową pomoc serwisową oraz szybki dostęp do części zamiennych, aby zminimalizować potencjalne przestoje.

Integracja i optymalizacja przepływu pracy

Interfejs cyfrowy i sterowanie

Współczesne gilotyny do tłoczenia z płaską stołem są wyposażone w intuicyjne interfejsy dotykowe, które upraszczają obsługę i skracają czas szkolenia. Te cyfrowe systemy sterujące pozwalają operatorom zapisywać i odtwarzać ustawienia maszyny dla powtarzających się zleceń. Zaawansowane systemy umożliwiają również monitorowanie parametrów pracy w czasie rzeczywistym oraz analizę danych produkcyjnych.

Łączność sieciowa umożliwia integrację z istniejącymi systemami zarządzania przepływem pracy, pozwalając na automatyczne kolejkowanie zadań i raportowanie produkcji. Łączność ta umożliwia również diagnostykę zdalną i aktualizacje oprogramowania, zapewniając, by maszyna była zawsze aktualna pod względem najnowszych ulepszeń operacyjnych.

Automatyzacja i zgodność z Przemysłem 4.0

Najnowczejsze gilotyny do tłoczenia na płaskich płytach obsługują funkcje automatyzacji zgodne z zasadami Przemysłu 4.0. Maszyny te mogą być integrowane z liniami produkcyjnymi automatyzowanymi, posiadając możliwościami robotycznego załadunku materiałów i automatycznego usuwania odpadów. Taka integracja znacząco zmniejsza zapotrzebowanie na pracę ręczną, jednocześnie zwiększając wydajność.

Możliwości zbierania i analizowania danych pomagają operatorom optymalizować parametry produkcji oraz identyfikować możliwości poprawy efektywności. Nowoczesne gilotyny do tłoczenia na płaskich płytach mogą monitorować takie parametry jak siła tnąca, prędkość i zużycie materiału, dostarczając wartościowych informacji dla optymalizacji procesów.

Często zadawane pytania

Jaka jest maksymalna grubość materiału, z jaką mogą sobie poradzić przemysłowe gilotyny do tłoczenia na płaskich płytach?

Maszyny do cięcia matrycowego z płaską stołem przemysłowym mogą zazwyczaj przetwarzać materiały o grubości do 28 mm, w zależności od konkretnego modelu i składu materiału. Jednak istotne jest, aby sprawdzić specyfikacje producenta, ponieważ zdolność cięcia różni się między maszynami i rodzajami materiałów.

Jak często należy wymieniać narzędzia do cięcia matrycowego?

Narzędzia do cięcia matrycowego należy regularnie sprawdzać i zazwyczaj wymieniać po wykonaniu od 500 000 do 1 miliona cięć, w zależności od grubości i twardości materiału. Monitorowanie jakości cięcia oraz utrzymanie właściwych ustawień maszyny może znacznie wydłużyć żywotność narzędzi.

Jakie funkcje bezpieczeństwa należy brać pod uwagę wybierając maszynę do cięcia matrycowego z płaską stołem?

Istotne funkcje bezpieczeństwa obejmują przyciski awaryjnego zatrzymania, zasłony świetlne lub osłony ochronne wokół ruchomych części, sterowanie dwuręczne oraz systemy automatycznego wyłączania. Nowoczesne maszyny powinny również spełniać obowiązujące normy bezpieczeństwa i posiadać odpowiednie funkcje blokady/oznakowania.