Razumijevanje industrijskog rezanja kalupa

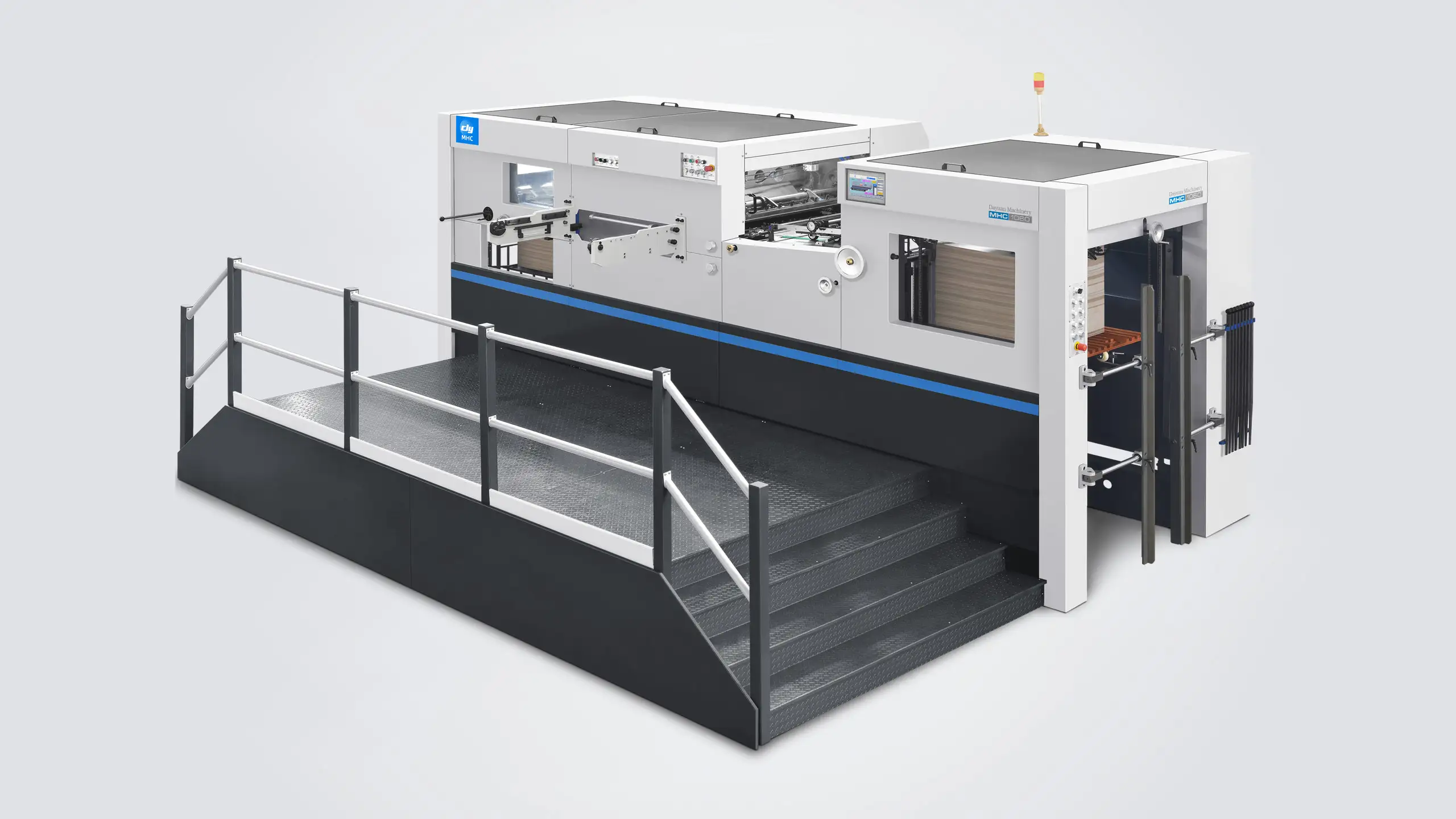

Svijet industrije die Cutting znatno se razvio, a ravne isecanje mašine postale su ključni alati za poslovanje s debelim materijalima. Ove jake mašine kombiniraju preciznost, snagu i univerzalnost kako bi osigurale čiste reze na različitim zahtjevnim podlogama. Bez obzira da li ste u pakiranju, signalizaciji ili proizvodnji, odabir prave ravne isecanja mašine može drastično utjecati na učinkovitost vaše proizvodnje i kvalitetu gotovih proizvoda.

Današnji tržišni ponuda nudi sofisticirane strojeve za rezanje kalupa s ravnim ležajem opremljene naprednim značajkama poput digitalnih kontrola, automatskih sustava za hranjenje i poboljšanih mehanizama za distribuciju tlaka. Ove inovacije su revolucionirale pristup obradi debelih materijala u poslovanju, omogućujući brže rokove izvođenja i smanjujući otpad materijala.

Ključne značajke vrhunskih sustava za rezanje kalupa

Napredni mehanizmi za rezanje

Suvremeni strojevi za rezanje kalupa s ravnim ležajem uključuju najnaprednije tehnologije za rezanje koje osiguravaju precizne rezultate čak i kod najzahtjevnijih materijala. Dizajn mehanizma za rezanje igra ključnu ulogu u održavanju dosljednosti kroz velike serije proizvodnje. Modeli visoke klase imaju ojačane ploče i posebne ležajeve koji minimiziraju vibracije, što rezultira čistijim rezovima i duljim vijekom trajanja kalupa.

Sustav raspodjele tlaka u premium plosnatim uređajima za die-cut osigurava jednoliko primjenjivanje sile na cijeloj površini rezanja. Ova jednolikost posebno je važna pri obradi debljih materijala poput valovitog kartona. Napredni modeli često uključuju kontrolu podešavanja tlaka koju operateri mogu precizno prilagoditi prema specifikacijama materijala.

Mogućnosti obrade materijala

Napredni sustavi hranjenja razlikuju najkvalitetnije plosnate kolutne rezaljke od osnovnih modela. Automatski hranitelji listova s tehnologijom odvajanja zrakom sprječavaju zakočavanje materijala i osiguravaju glatko funkcioniranje. Najbolji strojevi imaju prilagodljive hranilice koje prilagođavaju različitim veličinama i debljinama materijala bez smanjenja brzine obrade.

Točnost registracije je još jedan kritičan aspekt pri obradi materijala. Vodeći uređaji za rezanje pločastim alatom koriste optičke sustave za registraciju koji automatski poravnaju materijale za precizno rezanje. Ova tehnologija posebno je vrijedna kada se koriste već otisnuti materijali ili kada su potrebna višestruka rezna prolaza.

Usporedba učinaka vodećih modela

Brzina rezanja i učinkovitost

Najnapredniji uređaji za rezanje pločastim alatom postižu izuzetne brzine proizvodnje, a da pritom ne naruše točnost. Modeli visokog učinka mogu obraditi i do 3000 komada po satu, ovisno o vrsti materijala i složenosti alata za rezanje. Ove mašine održavaju dosljednu kvalitetu rezanja čak i tijekom duljih serija proizvodnje, čime se smanjuje vrijeme neaktivnosti, a maksimizira izlaz.

Energetska učinkovitost postaje sve važnija kod modernih plosnatih strojeva za izrezivanje. Novi modeli uključuju značajke za uštedu energije poput režima mirovanja i optimiziranih motornih sustava koji smanjuju potrošnju energije bez narušavanja učinkovitosti. Ova pozornost na učinkovitost pomaže poduzećima da održe održivu djelatnost i kontrolišu troškove rada.

Trjanost i zahtjevi za održavanjem

Premijum plosnati strojevi za izrezivanje izrađeni su od komponenti industrijskog razreda koje su dizajnirane za neprekidni rad. Konstrukcija okvira obično uključuje čelik teškog profila koji otpornost na savijanje i održava poravnanje čak i pod visokim tlakovnim opterećenjima. Ova izdržljiva izvedba rezultira duljim vijekom trajanja i smanjenim potrebama za održavanjem.

Značajke preventivnog održavanja u modernim strojevima uključuju automatizirane sustave za podmazivanje i pokazatelje trošenja koji upozoravaju operatore na potencijalne probleme prije nego što utječu na proizvodnju. Najbolji proizvođači također nude sveobuhvatnu servisnu podršku i dostupne rezervne dijelove kako bi se minimaliziralo vrijeme nedostupnosti.

Integracija i optimizacija tijeka rada

Digitalno sučelje i kontrola

Savremeni plosnati uređaji za rezanje pomoću matrica imaju intuitivne dodirne zaslone koji pojednostavljuju upravljanje i smanjuju zahtjeve za obukom. Ove digitalne kontrole omogućuju operatorima da pohranjuju i pozivaju postavke poslova, čime se pojednostavljuje postavljanje za ponavljajuće se narudžbe. Napredni sustavi također omogućuju nadzor u stvarnom vremenu i analizu podataka o proizvodnji.

Mrežna povezivost omogućuje integraciju s postojećim sustavima upravljanja tijekom poslova, što omogućuje automatsko redanje poslova i izvješćivanje o proizvodnji. Ova povezivost također omogućuje daljinsku dijagnostiku i ažuriranja softvera, čime se osigurava da stroj ostane ažuriran najnovijim operativnim poboljšanjima.

Automatizacija i saglasnost s Industrijom 4.0

Vodeći plosnati krojači podržavaju funkcije automatizacije koje se usklapaju s principima Industrije 4.0. Ovi strojevi mogu se integrirati u automatizirane proizvodne linije, s mogućnostima za robotsku manipulaciju materijalom i automatsko uklanjanje otpada. Takva integracija znatno smanjuje potrebe za radnom snagom dok povećava učinak.

Sposobnosti prikupljanja i analize podataka pomažu operatorima da optimiziraju parametre proizvodnje i identificiraju prilike za poboljšanja učinkovitosti. Savremeni plosnati krojači mogu pratiti metrike poput sile rezanja, brzine i potrošnje materijala, pružajući važne uvide za optimizaciju procesa.

Često postavljana pitanja

Koju maksimalnu debljinu materijala mogu obraditi industrijski plosnati krojači?

Industrijski plosni rezalni strojevi obično mogu procesuirati materijale debljine do 28 mm, ovisno o konkretnom modelu i sastavu materijala. Međutim, važno je konzultirati tehničke specifikacije proizvođača jer se kapacitet rezanja razlikuje između strojeva i tipova materijala.

Koliko često treba zamijeniti alate za rezanje plosnog rezalnog stroja?

Alati za rezanje plosnog rezalnog stroja trebaju se redovito pregledavati i obično zahtijevaju zamjenu nakon 500.000 do 1 milijun rezova, ovisno o debljini i tvrdoći materijala. Praćenje kvalitete reza i održavanje ispravnih postavki stroja može znatno produljiti vijek trajanja alata.

Koje sigurnosne značajke trebam tražiti kod plosnog rezalnog stroja?

Osnovne sigurnosne značajke uključuju tipku za hitno isključenje, svjetlosne zavjese ili zaštitne poklopce oko pokretnih dijelova, upravljačke kontrole s dva ruka i sustave automatskog isključenja. Savremeni strojevi također trebaju biti u skladu s važećim sigurnosnim standardima i imati ispravne mogućnosti za zaključivanje/označavanje.