Forstå industriell dybdehuggteknologi

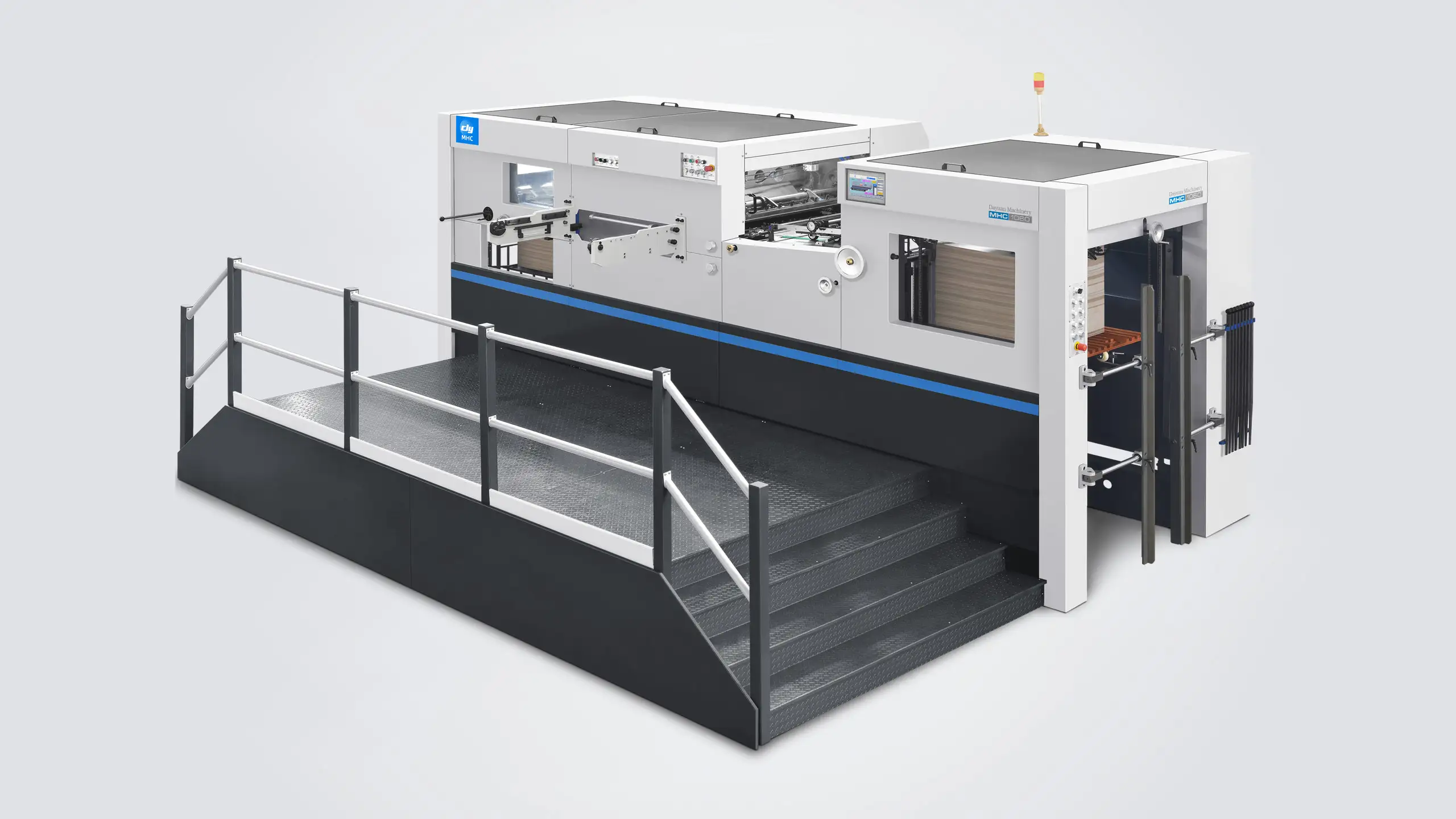

Den industrielle verden matrisehugg har utviklet seg betydelig, med flatbords stansmaskiner som har blitt essensielle verktøy for bedrifter som håndterer tykke materialer. Disse robuste maskinene kombinerer presisjon, kraft og allsidighet for å levere rene snitt i ulike krevende underlag. Om du er i emballasje-, skilt- eller produksjonsnæringen, kan valget av riktig flatbords stansmaskin påvirke produksjonseffektiviteten og produktkvaliteten betydelig.

Dagens marked tilbyr sofistikerte flatebords snittemaskiner utstyrt med avanserte funksjoner som digitale kontroller, automatiserte tilføringssystemer og forbedrede trykkfordelingsmekanismer. Disse innovasjonene har revolusjonert måten bedrifter tilnærmer seg bearbeiding av tykke materialer på, og muliggjør raskere leveringstider og redusert materialavfall.

Nødvendige egenskaper for premium snittesystemer

Avanserte snitteknologier

Moderne flatebords snittemaskiner inneholder teknologisk avanserte snitteknologier som sikrer nøyaktige resultater, også med de mest utfordrende materialene. Snittmekanismens design spiller en avgjørende rolle for å sikre konsistens over store produksjonsløp. Modeller av høy kvalitet har forsterkede pressplater og spesialiserte lagre som minimerer vibrasjoner, noe som resulterer i rene snitt og økt vervarighet.

Trykkfordelingssystemet i premium flatbed-diemaskiner sørger for jevn kraftoverføring over hele skjæreoverflaten. Denne jevnheten er spesielt viktig ved behandling av tykke materialer som bølgepapp. Avanserte modeller har ofte trykkjusteringskontroller som operatører kan finjustere basert på materielle spesifikasjoner.

Materialhåndterings evner

Overlegne tilføringssystemer skiller flatebordsskjæreanlegg av høy klasse ut fra grunnmodeller. Automatiserte arktilføringssystemer med luftseparasjonsteknologi forhindrer materialsammenstopp og sikrer jevn drift. De beste maskinene har justerbare tilføringstabeller som kan tilpasses ulike materialstørrelser og tykkelser uten å kompromittere prosessingshastigheten.

Registreringsnøyaktighet er et annet kritisk aspekt ved materialhåndtering. Ledende flatbords sårkuttere bruker optiske registreringssystemer som automatisk justerer materialene for nøyaktig skjæring. Denne teknologien er spesielt verdifull når man arbeider med forhåndstrykte materialer eller når flere skjæreoperasjoner er nødvendige.

Ytelsesammenligning av ledende modeller

Kutthastighet og effektivitet

De mest avanserte flatbords sårkutterne oppnår imponerende produksjonshastigheter uten å ofre nøyaktighet. Høytytende modeller kan prosessere opptil 3 000 ark per time, avhengig av materialtype og kompleksiteten i skjæremønsteret. Disse maskinene opprettholder konsekvent skjære kvalitet selv under lange produksjonskjøringer, og minimerer driftstopp og maksimerer produksjonen.

Energioptimering har blitt økende viktig i moderne flatbord-presser. Nye modeller inneholder energisparende funksjoner som standby-moduser og optimerte motorsystemer som reduserer strømforbruket uten å kompromittere ytelsen. Denne oppmerksomheten på effektivitet hjelper bedrifter med å drive bærekraftig drift samtidig som driftskostnadene holdes under kontroll.

Holdbarhet og vedlikeholdsbehov

Premium flatbord-presser er bygget med industrielle komponenter som er designet for kontinuerlig drift. Konstruksjonen består vanligvis av heavy-duty stål som motstår bøyning og beholder sin retning selv under høye belastninger. Denne robuste konstruksjonen gir en lengre levetid og reduserte vedlikeholdskrav.

Preventive vedlikeholdsfunktioner i moderne maskiner inkluderer automatiserede smøresystemer og sliddvisere, som advarer operatører om potentielle problemer, før de påvirker produktionen. De bedste producenter tilbyder også omfattende servicesupport og hurtig tilgængelighed af reservedele for at minimere eventuel nedetid.

Integration og arbejdsgangsoptimering

Digitalt interface og kontrolelementer

Moderne planbordsskæremaskiner er udstyret med intuitive berøringsskærme, som forenkler betjenten og reducerer kravene til uddannelse. Disse digitale kontrolelementer gør det muligt for operatører at gemme og tilkalde jobindstillinger, hvilket effektiviserer opsætningen til gentagne ordre. Avancerede systemer giver også realtids-overvågning af ydelsesdata og produktionsanalyse.

Nettverkstilkobling muliggjør integrasjon med eksisterende systemer for arbeidsflytthåndtering, noe som tillater automatisert jobbkø og produksjonsrapportering. Denne tilkoblingen gjør det også mulig med fjernstyrte diagnostikk og programvareoppdateringer, slik at maskinen hele tiden er oppdatert med de siste operasjonelle forbedringene.

Automatisering og Industri 4.0-kompatibilitet

Førende flatbordsskjæreverktøy støtter automasjonsfunksjoner som er i tråd med Industry 4.0-prinsipper. Disse maskinene kan integreres i automatiserte produksjonslinjer, med funksjoner for robotstyrt materielthåndtering og automatisk avfallshåndtering. En slik integrering reduserer arbeidskraftbehovene betydelig samtidig som produksjonskapasiteten øker.

Muligheter for datainnsamling og analyse hjelper operatører med å optimere produksjonsparametere og identifisere muligheter for effektivisering. Moderne flatbordsskjæreverktøy kan spore metrikker som skjære kraft, hastighet og materialbruk, og gi verdifulle innsikter for prosessoptimering.

Ofte stilte spørsmål

Hva er maksimalt materialetykkelse som industrielle flatbordsskjæreverktøy kan håndtere?

Industrielle platbordsverktøy for die-saging kan vanligvis prosessere materialer opp til 28 mm tykkelse, avhengig av modell og materialtype. Det er imidlertid viktig å sjekke produsentens spesifikasjoner, da sageskapasiteten varierer mellom maskiner og materialer.

Hvor ofte bør verktøy for die-saging erstattes?

Verktøy for die-saging bør inspiseres regelmessig og må vanligvis erstattes etter 500 000 til 1 million sager, avhengig av materialtykkelse og hardhet. Overvåking av sagekvalitet og riktig maskinstillinger kan forlenge verktøyets levetid betydelig.

Hvilke sikkerhetsfunksjoner bør jeg se etter i en platbords die-sag?

Viktige sikkerhetsfunksjoner inkluderer nødstoppknapper, lysgardiner eller sikkerhetsbeskyttelser rundt bevegelige deler, kontroller for tohåndsdrift og automatisk avstengningssystemer. Moderne maskiner bør også være i samsvar med gjeldende sikkerhetsstandarder og ha egnet lås/merkingsfunksjonalitet.