Comprendere l'eccellenza nel taglio industriale

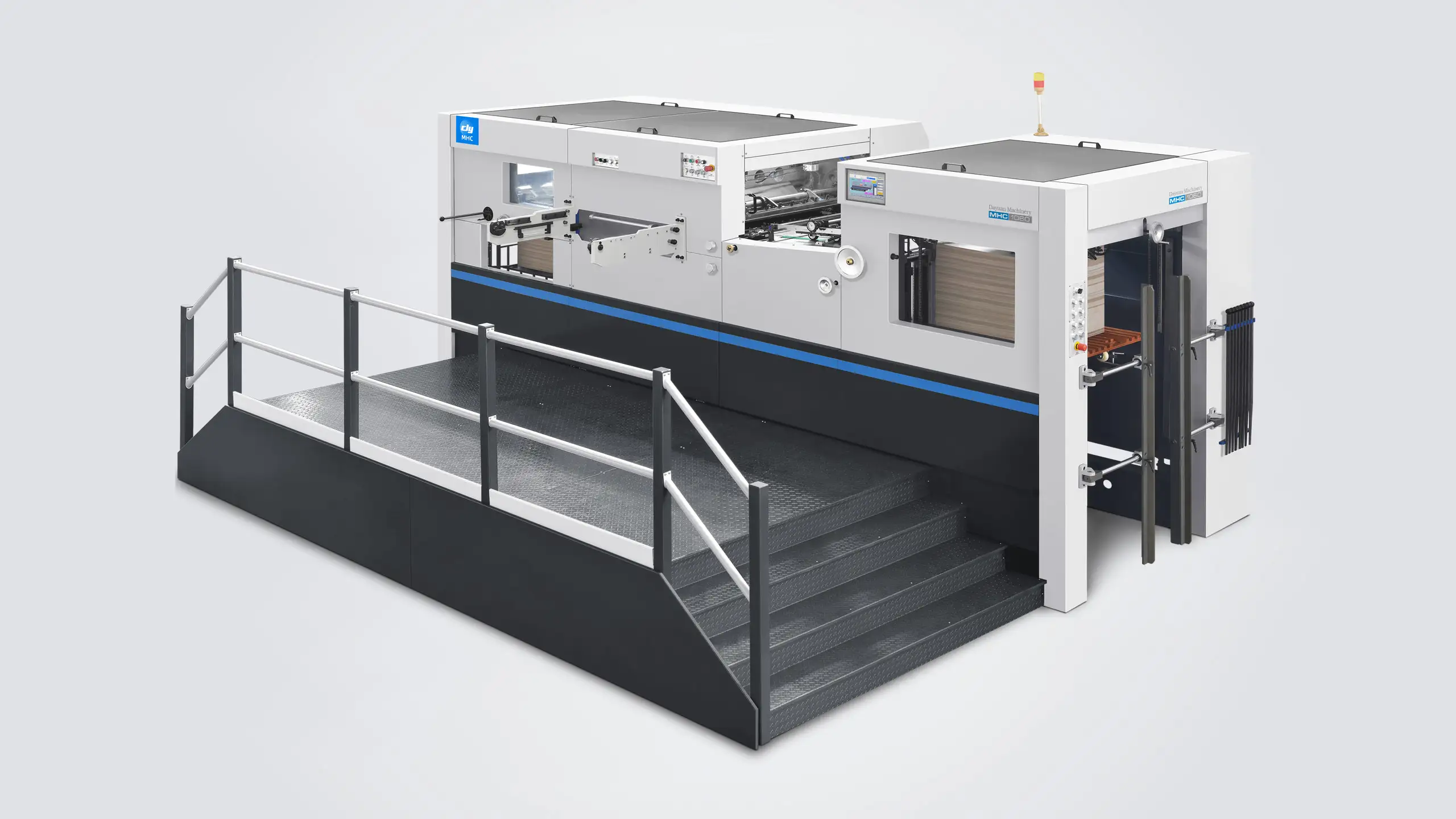

Il mondo dell'industria taglio con matrice la tecnologia di taglio a stampo piatto è in fase di notevole evoluzione, con le macchine da taglio a stampo piatto che diventano strumenti essenziali per le imprese che lavorano con materiali spessi. Queste robuste macchine combinano precisione, potenza e versatilità per realizzare tagli puliti su vari substrati esigenti. Che siate nel settore dell'imballaggio, della segnaletica o della produzione, scegliere il giusto taglia-stampi a piatta tela può avere un impatto drammatico sull'efficienza e sulla qualità della produzione.

Il mercato offre oggi sofisticate macchine per la fustellatura a letto piano dotate di avanzate caratteristiche come controlli digitali, sistemi di alimentazione automatizzati e meccanismi migliorati per la distribuzione della pressione. Queste innovazioni hanno rivoluzionato il modo in cui le aziende affrontano la lavorazione di materiali spessi, permettendo tempi di consegna più rapidi e una riduzione degli sprechi di materiale.

Caratteristiche Essenziali dei Sistemi di Fustellatura Premium

Meccanismi di taglio avanzati

I moderni impianti di fustellatura a letto piano integrano tecnologie all'avanguardia che garantiscono risultati precisi anche con i materiali più impegnativi. La progettazione del meccanismo di taglio svolge un ruolo fondamentale nel mantenere la costanza durante le produzioni su larga scala. I modelli di alta gamma sono dotati di piastre rinforzate e cuscinetti specializzati che minimizzano le vibrazioni, ottenendo tagli più puliti e una maggiore durata delle fustelle.

Il sistema di distribuzione della pressione nelle guillotine piane di alta gamma garantisce un'applicazione uniforme della forza su tutta la superficie di taglio. Questa uniformità è particolarmente importante durante l'elaborazione di materiali spessi come i cartoni ondulati. I modelli avanzati includono spesso controlli di regolazione della pressione che gli operatori possono regolare con precisione in base alle specifiche del materiale.

Capacità di Gestione dei Materiali

I sistemi di alimentazione superiori distinguono i migliori modelli di macchine per la fustellatura a piano fisso dai modelli base. I dispositivi automatici di alimentazione dei fogli con tecnologia di separazione ad aria prevengono l'intasamento del materiale e assicurano un funzionamento regolare. Le migliori macchine dispongono di tavole di alimentazione regolabili che si adattano a dimensioni e spessori variabili dei materiali senza compromettere la velocità di elaborazione.

La precisione di registrazione è un altro aspetto fondamentale nella manipolazione dei materiali. Le principali macchine per la fustellatura a letto piano utilizzano sistemi ottici di registrazione che allineano automaticamente i materiali per garantire una fustellatura precisa. Questa tecnologia è particolarmente utile quando si lavorano materiali già stampati o quando sono necessari più passaggi di fustellatura.

Confronto delle Prestazioni dei Principali Modelli

Velocità e Efficienza di Taglio

I modelli più avanzati di macchine per la fustellatura a letto piano raggiungono velocità di produzione elevate senza compromettere la precisione. I modelli ad alte prestazioni possono processare fino a 3.000 fogli all'ora, a seconda del tipo di materiale e della complessità del disegno di fustellatura. Queste macchine mantengono una qualità di taglio costante anche durante lunghi cicli di produzione, riducendo al minimo i tempi di fermo e massimizzando l'output.

L'efficienza energetica è diventata sempre più importante nei moderni piatti da taglio a pressa. I nuovi modelli integrano funzionalità per il risparmio energetico, come modalità standby e sistemi motore ottimizzati, che riducono il consumo di energia senza compromettere le prestazioni. Questa attenzione all'efficienza aiuta le aziende a mantenere operazioni sostenibili, controllando al contempo i costi operativi.

Durata e requisiti di manutenzione

I piatti da taglio a pressa premium sono costruiti con componenti industriali progettati per funzionare in modo continuo. La struttura è generalmente realizzata in acciaio robusto, che resiste alla flessione e mantiene l'allineamento anche sotto carichi ad alta pressione. Questa costruzione resistente si traduce in una maggiore durata e in minori esigenze di manutenzione.

Le caratteristiche di manutenzione preventiva nelle moderne macchine includono sistemi di lubrificazione automatizzati e indicatori di usura che avvisano gli operatori di eventuali problemi prima che questi influenzino la produzione. I migliori produttori offrono inoltre un supporto tecnico completo e ricambi facilmente disponibili, per ridurre al minimo eventuali fermi macchina.

Integrazione e Ottimizzazione del Flusso di Lavoro

Interfaccia Digitale e Comandi

Le moderne macchine da tranciatura a piano fisso sono dotate di interfacce touchscreen intuitive che semplificano l'operazione e riducono le esigenze di formazione. Questi comandi digitali permettono agli operatori di memorizzare e richiamare le impostazioni dei lavori, velocizzando la preparazione per ordini ripetuti. I sistemi avanzati forniscono inoltre un monitoraggio in tempo reale delle prestazioni e l'analisi dei dati di produzione.

La connettività di rete consente l'integrazione con i sistemi esistenti di gestione delle attività, permettendo l'accodamento automatico dei lavori e la generazione di report produttivi. Questa connettività facilita inoltre diagnostica remota e aggiornamenti software, assicurando che la macchina rimanga aggiornata con le ultime migliorie operative.

Automazione e compatibilità con l'Industria 4.0

I principali modelli di flatbed die cutter supportano funzionalità di automazione in linea con i principi di Industria 4.0. Queste macchine possono essere integrate in linee di produzione automatizzate, con capacità di movimentazione robotizzata dei materiali e rimozione automatica degli scarti. Un'integrazione di questo tipo riduce significativamente la necessità di manodopera aumentando al contempo la produttività.

Le capacità di raccolta e analisi dei dati aiutano gli operatori a ottimizzare i parametri produttivi e a identificare opportunità di miglioramento dell'efficienza. I moderni flatbed die cutter possono monitorare parametri come forza di taglio, velocità e consumo di materiale, fornendo informazioni utili per l'ottimizzazione dei processi.

Domande frequenti

Qual è lo spessore massimo del materiale che possono gestire i flatbed die cutter industriali?

Le macchine da taglio a piatto industriale possono generalmente lavorare materiali fino a uno spessore di 28 mm, a seconda del modello specifico e della composizione del materiale. Tuttavia, è essenziale consultare le specifiche del produttore, poiché la capacità di taglio varia tra le diverse macchine e tipi di materiale.

Con quale frequenza si devono sostituire gli utensili da taglio?

Gli utensili da taglio devono essere ispezionati regolarmente e in genere richiedono sostituzione dopo circa 500.000 a 1 milione di tagli, a seconda dello spessore e della durezza del materiale. Monitorare la qualità del taglio e mantenere correttamente le impostazioni della macchina possono contribuire significativamente ad allungare la vita degli utensili.

Quali caratteristiche di sicurezza devo cercare in una macchina da taglio a piatto?

Le caratteristiche di sicurezza essenziali includono pulsanti di arresto di emergenza, tende luminose o protezioni di sicurezza attorno alle parti in movimento, comandi a due mani e sistemi di spegnimento automatico. Le macchine moderne devono inoltre rispettare gli attuali standard di sicurezza e includere adeguate funzionalità di blocco/etichettatura.