Industrielle Stanztechnik auf höchstem Niveau

Die Welt der Industrie schneidmaschine hat sich erheblich weiterentwickelt, wobei Planenschneidanlagen zu unverzichtbaren Werkzeugen für Unternehmen geworden sind, die mit dicken Materialien arbeiten. Diese robusten Maschinen vereinen Präzision, Leistung und Vielseitigkeit, um saubere Schnitte bei verschiedenen anspruchsvollen Materialien zu gewährleisten. Egal ob im Verpackungswesen, in der Schilderherstellung oder in der Fertigungsindustrie – die Wahl der richtigen Planenschneidanlage kann Ihre Produktionseffizienz und die Qualität Ihrer Erzeugnisse erheblich verbessern.

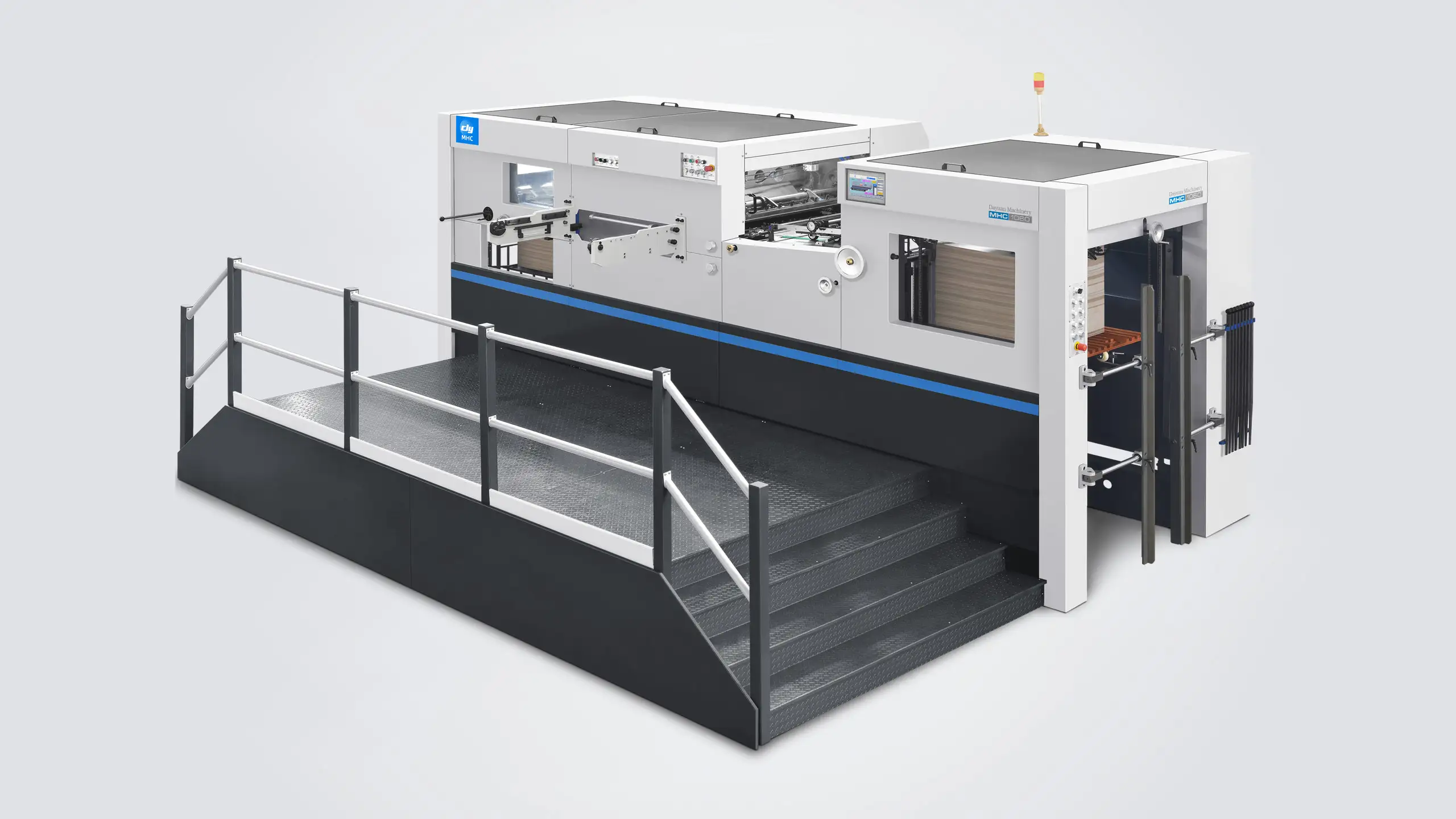

Der heutige Markt bietet hochentwickelte Plattbodenschneidmaschinen mit fortschrittlichen Funktionen wie digitale Steuerungen, automatische Zuführungssysteme und verbesserte Druckverteilungsmechanismen. Diese Innovationen haben verändert, wie Unternehmen die Verarbeitung von dicken Materialien angehen, und ermöglichen kürzere Durchlaufzeiten sowie geringeren Materialabfall.

Wesentliche Merkmale hochwertiger Schneidwerkzeuge

Fortgeschrittene Schneidmechanismen

Moderne Plattbodenschneidmaschinen integrieren hochentwickelte Schneidtechnologien, die auch bei anspruchsvollsten Materialien präzise Ergebnisse gewährleisten. Das Design des Schneidmechanismus spielt eine entscheidende Rolle bei der Gewährleistung von Konsistenz über große Produktionsmengen hinweg. Hochwertige Modelle verfügen über verstärkte Pressplatten und spezielle Lager, die Vibrationen minimieren und somit sauberere Schnitte sowie eine längere Lebensdauer der Werkzeuge gewährleisten.

Das Druckverteilungssystem bei hochwertigen Flachbett-Stanzmaschinen gewährleistet eine gleichmäßige Kraftanwendung über die gesamte Schneidfläche. Diese Gleichmäßigkeit ist besonders wichtig beim Verarbeiten dicker Materialien wie Wellpappe. Fortschrittliche Modelle verfügen häufig über Druckeinstellungsregler, die die Bediener basierend auf den Materialspezifikationen feinabstimmen können.

Materialbearbeitungsfähigkeiten

Überlegene Zuführeinrichtungen unterscheiden hochwertige Plattenschneidmaschinen von einfachen Modellen. Automatische Bogenzuführer mit Luftabsaugtechnologie verhindern Materialverklemmungen und gewährleisten einen reibungslosen Betrieb. Die besten Maschinen sind mit verstellbaren Zuführbänken ausgestattet, die unterschiedliche Materialgrößen und -stärken ohne Einbußen bei der Verarbeitungsgeschwindigkeit berücksichtigen.

Die Registrierungsgenauigkeit ist ein weiterer kritischer Aspekt beim Materialhandling. Führende Plattenschnittmaschinen verwenden optische Registriersysteme, die die Materialien automatisch ausrichten, um präzises Schneiden zu gewährleisten. Diese Technologie ist besonders wertvoll beim Arbeiten mit vorbedruckten Materialien oder wenn mehrere Schneidvorgänge erforderlich sind.

Leistungsvergleich der führenden Modelle

Schneidgeschwindigkeit und Effizienz

Die fortschrittlichsten Plattenschnittmaschinen erreichen beeindruckende Produktionsgeschwindigkeiten, ohne Kompromisse bei der Genauigkeit einzugehen. Hochleistungsmodelle können je nach Materialart und Komplexität des Schnittmusters bis zu 3.000 Bogen pro Stunde verarbeiten. Diese Maschinen gewährleisten auch bei langen Produktionsserien eine gleichbleibende Schneidqualität, minimieren Ausfallzeiten und maximieren die Ausbeute.

Energieeffizienz ist bei modernen Plattenschneidmaschinen immer wichtiger geworden. Neue Modelle verfügen über energieeffiziente Funktionen wie Standby-Modi und optimierte Motorsysteme, die den Stromverbrauch senken, ohne die Leistung zu beeinträchtigen. Diese Effizienz hilft Unternehmen, nachhaltige Abläufe aufrechtzuerhalten und gleichzeitig die Betriebskosten zu kontrollieren.

Haltbarkeit und Wartungsanforderungen

Hochwertige Plattenschneidmaschinen sind mit industriellem Qualitätsstandard gebaut, der für den Dauerbetrieb ausgelegt ist. Das Gestell besteht in der Regel aus robustem Stahl, der auch unter hohem Druck keine Verformung zeigt und die Ausrichtung beibehält. Diese stabile Konstruktion führt zu einer längeren Lebensdauer und geringerem Wartungsaufwand.

Zu den vorbeugenden Wartungsfunktionen moderner Maschinen gehören automatische Schmiersysteme und Verschleißanzeiger, die die Bediener über potenzielle Probleme informieren, bevor sie die Produktion beeinträchtigen. Die besten Hersteller bieten zudem umfassende Serviceunterstützung und leicht verfügbare Ersatzteile, um potenzielle Ausfallzeiten zu minimieren.

Integration und Workflow-Optimierung

Digitale Schnittstellen und Steuerungen

Moderne Plattbodenschneidmaschinen verfügen über intuitive Touchscreen-Oberflächen, die die Bedienung vereinfachen und den Schulungsaufwand reduzieren. Diese digitalen Steuerungen ermöglichen es den Bedienern, Auftragsparameter zu speichern und bei Wiederholungsaufträgen abzurufen, wodurch die Inbetriebnahme vereinfacht wird. Fortgeschrittene Systeme bieten zudem eine Echtzeit-Überwachung der Leistungsdaten und eine Analyse der Produktionsstatistiken.

Netzwerkverbindungen ermöglichen die Integration in bestehende Workflow-Management-Systeme und erlauben so die automatische Auftragsverwaltung und Produktionsberichterstattung. Diese Verbindung ermöglicht zudem Fernwartung und Software-Updates, wodurch sichergestellt wird, dass die Maschine stets über die neuesten Verbesserungen verfügt.

Automatisierung und Industry 4.0-Kompatibilität

Führende Plattbodenschneidmaschinen unterstützen Automatisierungsfunktionen, die mit den Prinzipien der Industrie 4.0 übereinstimmen. Diese Maschinen können in automatisierte Produktionslinien integriert werden und verfügen über Funktionen für robotergestützte Materialhandhabung und automatische Abfallbeseitigung. Eine solche Integration reduziert den Arbeitsaufwand erheblich und steigert gleichzeitig die Produktionskapazität.

Die Fähigkeiten zur Datenerfassung und -analyse helfen Bedienern dabei, Produktionsparameter zu optimieren und Potenziale für Effizienzsteigerungen zu erkennen. Moderne Plattbodenschneidmaschinen können Kennzahlen wie Schneidkraft, Geschwindigkeit und Materialverbrauch erfassen und wertvolle Einblicke für die Optimierung von Prozessen liefern.

Häufig gestellte Fragen

Welche maximale Materialstärke können industrielle Plattbodenschneidmaschinen verarbeiten?

Industrielle Plattenschneidmaschinen können in der Regel Materialien mit einer Stärke von bis zu 28 mm verarbeiten, abhängig vom spezifischen Modell und der Materialzusammensetzung. Es ist jedoch wichtig, die Herstellerspezifikationen zu prüfen, da die Schneidkapazität zwischen den Maschinen und Materialtypen variiert.

Wie oft sollten Schneidwerkzeuge für das Stanzen ausgetauscht werden?

Schneidwerkzeuge sollten regelmäßig überprüft werden und müssen in der Regel nach 500.000 bis 1 Million Schnitten ausgetauscht werden, abhängig von der Materialstärke und Härte. Die Überwachung der Schnittqualität und das Einhalten der richtigen Maschineneinstellungen können die Werkzeuglebensdauer erheblich verlängern.

Welche Sicherheitsmerkmale sollte ich bei einer Plattenschneidmaschine beachten?

Wichtige Sicherheitsmerkmale umfassen Not-Aus-Tasten, Lichtvorhänge oder Schutzvorrichtungen an beweglichen Teilen, Zweihandschaltung und automatische Abschaltsysteme. Moderne Maschinen sollten zudem den geltenden Sicherheitsstandards entsprechen und über ordnungsgemäße Lockout-/Tagout-Funktionen verfügen.